Формувальна композиція з жаростійким наповнювачем

Номер патенту: 44593

Опубліковано: 15.02.2002

Автори: Байгушев Володимир Володимирович, Буря Олександр Іванович, Бурмістр Михайло Васильович

Формула / Реферат

1. Формувальна композиція з жаростійким наповнювачем, яка містить наповнювач із жаростійких волокон, графіту або сажі і в'яжуче на основі феноло-формальдегідних смол, яка відрізняється тим, що містить компоненти в наступному співвідношенні, мас. %:

вуглецеві або графітові жаростійкі волокна

40-60

порошкоподібні сажа або графіт

10-20

феноло-формальдегідна смола

30-40

2. Формувальна композиція з жаростійким наповнювачем по п. 1, який відрізняється тим, що в'яжуче для пропитки жаростійких волокон має питомий електричний опір не більш 0,3 Ом' м.

Текст

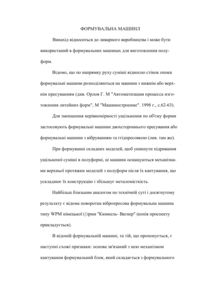

УКРАЇНА (19) UA (11) 44593 (51) 6 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ Д ЕПАРТАМЕНТ ІНТЕЛ ЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ДЕКЛАРАЦІЙНОГО ПАТЕНТУ НА ВИНАХІД (13) A C08J3/20 в идається під в ідпов ідальність в ласника патенту (54) ФОРМУВАЛЬНА КОМПОЗ ИЦІЯ З ЖАРОСТІЙКИМ НАПОВНЮВАЧЕМ 1 2 (13) 44593 (11) mouler contenant des fibres refractaires, utilisable dans la fabrication de pieces ablatables, procede pour sa fabrication et ses applications. Заявка № 2684679, Франція, МКИ 5 С08J3/20, 5/40 Опубл. 1993.) Полімерною основою даних композицій є термоотверджувані полімери (новолачні фенольні смоли, полістирілпіридін, полііміди). Наповнювач із імпрегнійованих жаростійких волокон (вуглецеві, графітові, із карбіду і оксидів кремнію, арамідних смол) та графіту міститься у кількості 30 35%. Недоліками цих композицій є низькі теплопровідність і міцність при розтягуванні, а також високий температурний коефіцієнт лінійного розширення, що призводить до зниження абляційної стійкості формувальних композицій, і як наслідок до збільшення в декілька разів вартості експлуатації крупногабаритних виробів. В основу винаходу поставлено задачу підвищення міцності при розтягуванні і термопровідності. зниження температурного коефіцієнту лінійного розширення формувмісної композиції завдяки новому співвідношенню компонентів в формовочній композиції і використанню в'яжучого з питомим електричним опором не більш 0,3 Ом * м. Поставлена задача досягається тим, що формувальна композиція з жаростійким наповнювачем містить компоненти в наступному співвідношенні, мас. %: вуглецеві або графітові жаростійкі волокна 40 - 60 порошкоподібні сажа або графіт 10 - 20 феноло-формальдегідна смола 30 - 40 UA Винахід належить до конструкційних композитів класу "вуглець-вуглець" з високими міцностними, теплофізичними властивостями і низьким температурним коефіцієнтом лінійного розширення, із яких виготовляються абляційні вироби з високою міцністю для хімічного машинобудування, авіації, металургії. Відомі армовані матеріали, що містять вуглецеві волокна і мають підвищені показники міцності і хімічної стійкості (див. Сугіхара Сигехару, Ямане Масаєсі, Кобаясі Сігео. Армовані шаруваті матеріали на основі термопластичних полімерів. Заявка № 2292339, Японія, МКИ 5 С08J5/24, В29В11/14 Опубл. 1990; Торій Сукэй, Сутіта Мінору, Тітікава Тосіюкі. Композит. Заявка № 425556, Японія, МКИ 5 С08L61/10, С08К3/32 Опубл. 1992). Недоліками відомих композицій є низькі показники хімічної стійкості, вологостійкості, бензостійкості, маслостійкості, а також високий температурний коефіцієнт лінійного розширення. Причиною зниження у вуглепластиків даного комплексу властивостей є високий вміст волокнистого наповнювача, внаслідок чого затрудняється його рівномірне просочування в'яжучим. Тому із-за високої поруватості густина вуглепластикового композиту низька, а хімічна стійкість мала. Найбільш близькою за технічним рішенням до передбачуваного винаходу є формувальна композиція для виготовлення абляційних виробів, яка містить жаростійкі волокнисті наповнювачі (Див. Ferrier Christiane, Vernotle Jean - Maric, Romaud Christian. Matiere a A основі феноло-формальдегідних смол, яка відрізняє ться тим, що містить компоненти в наступному співвідношенні, мас. %: вуглецеві або графітові жаростійкі волокна 40-60 порошкоподібні сажа або графіт 10-20 феноло-формальдегідна смола 30-40 2. Формувальна композиція з жаростійким наповнювачем по п. 1, який відрізняється тим, що в'яжуче для пропитки жаростійких волокон має питомий електричний опір не більш 0,3 Ом' м. (19) (21) 2001063860 (22) 07.06.2001 (24) 15.02.2002 (46) 15.02.2002, Бюл. № 2, 2002 р. (72) Байгушев Володимир Володимирович, Бурмістр Ми хайло Васильович, Буря Олександр Іванович (73) УКРАЇНСЬКИЙ ДЕРЖАВНИЙ ХІМІКОТЕХНОЛОГІЧНИЙ УНІВЕРСИТЕТ (57) 1. Формувальна композиція з жаростійким наповнювачем, яка містить наповнювач із жаростійких волокон, графіту або сажі і в'яжуче на 3 44593 4 Приклад 1. Формувальну композицію із вуглеготували слідуючим чином: смолу СФ-010 і графіт цевої тканини (40 мас. %) ТГН-2М (ТУ 48-19-20), змішували і дрібнили в шаровій мельниці протягом подрібненого графіту (20 мас. %) електродного 6 годин до досягнення питомого електричного оповиробництва (ТУ 48-20-54) та спиртового розчину ру в'яжучого 0,29 Ом' м. Отримане в'яжуче змішусмоли (ГОСТ 18694-80) СФ-010 (40 мас. %) готували з вуглецевим волокном ВПР-19С на вальцях. вали слідуючим чином: смолу СФ-010 та порошок Сушили при температурі 358К, після чого стверграфіту змішували і дрібнили в шаровій мельниці. джували у прес-формі під тиском 80МПа. Кінцева Отримане в'яжуче з питомим електричним опором температура твердіння досягала 433К. Із отрима0,19 Ом * м завантажували у ванну пропиточної ної вуглепластикової заготовки вирізали зразки і машини типу МПТ-3, крізь яку пропускали і однодосліджували за методиками, наведеними в причасно віджимали вуглецеву тканину, що забезпекладі 1. чувало рівномірне нанесення в’яжучого на її повеПриклад 5. Формувальну композицію із волокрхню. Після сушки тканини отриманий препрег на ВПР-19С (47 мас. %), подрібненого графіту (15 розрізали і викладали по профілю оправки раструмас. %), не більш 90мкм (ТУ 48-20-54) та твердих бу для твер діння. Кінцеве твердіння вуглепластичасток смоли (ГОСТ 18694-80) СФ-010 (38 мас. %) кової заготівки здійснювали під тиском 80МПа і готували, сушили, стверджували за технологією, при температурі 423К. Далі полімерну заготовку наведеною у прикладі 4. Із отриманої вуглепластимеханічно обробляли, після чого карбонізували в кової заготовки вирізали зразки і досліджували за захисному середовищі азот + дисперсний вуглець. методиками, наведеними у прикладі 1. Процес карбонізації завершувався при температуПриклад 6. Формувальну композицію із волокрі 1073К і швидкості підйому температури 3 - 6 на ВПР-19С (60 мас. %), подрібненого графіту (10 град./хвил. Потім матеріали повторно пропитували мас. %), не більш 90мкм (ТУ 48-20-54) та твердих в'яжучим на основі смоли СФ-010, обпалювали часток смоли (ГОСТ 18694-80) СФ-010 (30 мас. %) при температурі 1073К. Температура кінцевої терготували, сушили, стверджували за технологією, мообробки становила 2073К. Із отриманої вугленаведеною у прикладі 4. Із отриманої вуглепластипластикової заготовки вирізали зразки і досліджукової заготовки вирізали зразки і досліджували за вали за слідуючими методиками. методиками, наведеними у прикладі 1. Температурний коефіцієнт лінійного розшиПриклад 7. Формувальну композицію із вуглерення (TКЛР) визначали па дилатометрі ДКВ-5АМ цевої тканини (40,3 мас. %) УРАЛ-Т22 (ГОСТ на призматичних (6 x 4мм) зразках довжиною 50 ± 28005), сажі (19,7 мас. %) і твердих часток смоли 3мм згідно ГОСТ 256302-79. (40 мас. %) СФ-010 (ГОСТ 18694-80) готували сліТеплопровідність композитів (λ) при кімнатній дуючим чином: смолу СФ-010 і сажу (зольність не температурі визначали на приладі ИТЭМ-1М згідбільш 0,07%. вихід летких речовин не більш 1,9) но ГОСТ 15173-70. Середнє арифметичне значензмішували і дрібнили в шаровій мельниці протягом ня теплопроводності, отримане в результаті не 18 годин до досягнення питомого електричного менш 10 вимірювань, приймали за кінцевий реопіру в'яжучого 0,22 Ом'м і густини 50 - 90сек. (вісзультат. козиметр ВЗ-246, ГОСТ 9070). Отримане в'яжуче Визначення міцності при розтягуванні провозавантажували у ванну пропиточної машини типа дилось на машині FP-100 згідно ГОСТ 4651-78. МПТ-3, крізь яку пропускали і одночасно віджимаЗразки для досліджень мали такі розміри: довжина ли вуглецеву тканину УРАЛ-Т22, що забезпечувало рівномірне нанесення в’яжучого на її поверхню. L £ 80см; ширина b = 10 ± 0,5м; товщина h = 4 ± Потім препрег намотували на оправку і стверджу0,2мм. вали під тиском 75МПа і при температурі 150°С. Приклад 2. Формувальну композицію із вуглеПроцес карбонізації завершувався при температуцевої тканини (43 мас. %) ТГН-2М (ТУ 48-19-20), рі 1073К і швидкості підйому температури 3 подрібненого графіту (18 мас. %) електродного 6град./хвил. Потім матеріали повторно пропитувавиробництва (ТУ 48-20-54) та спиртового розчину ли в'яжучим на основі смоли СФ-010, обпалювали смоли (ГОСТ 18694-80) СФ-010 (39 мас. %) готупри температурі 1073К. Температура кінцевої тервали, стверджували, карбонізували і термообробмообробки становила 2073К. Із отриманої вуглеляли за технологією, наведеною у прикладі 1. Із пластикової заготовки вирізали зразки і дослідотриманої вуглепластикової заготовки вирізали жували за методиками, наведеними у прикладі 1. зразки і досліджували за методиками, наведеними Приклад 8. Формувальну композицію із вуглеу прикладі 1. цевої тканини (42 мас. %) УРАЛ-Т22 (ГОСТ 28005), Приклад 3. Формувальну композицію із вуглесажі (20 мас. %) і твердих часток смоли (38 мас. цевої тканини (50 мас. %) ТГН-2М (ТУ 48-19-20), %) СФ-010 (ГОСТ 18694-80) готували, стверджуподрібненого графіту (15 мас. %) електродного вали, карбонізували і термообробляли за техноловиробництва (ТУ 48-20-54) та спиртового розчину гією, наведеною у прикладі 7. Із отриманої вуглесмоли (ГОСТ 18694-80) СФ-010 (35 мас. %) готупластикової заготовки вирізали зразки і вали, стверджували, карбонізували і термообробдосліджували за методиками, наведеними у приляли за технологією, наведеною у прикладі 1. Із кладі 1. отриманої вуглепластикової заготовки вирізали Приклад 9. Формувальну композицію із вуглезразки і досліджували за методиками, наведеними цевої тканини (49 мас. %) УРАЛ-Т22 (ГОСТ 28005), у прикладі 1. сажі (16 мас. %) і твердих часток смоли (35 мас. Приклад 4. Формувальну композицію із волок%) СФ-010 (ГОСТ 18694-80) готували, стверджуна ВПР-19С (52 мас. %), подрібненого графіту (12 вали, карбонізували і термообробляли за методимас. %), не більш 90мкм (ТУ 48-20-54) та твердих кою, наведеною у прикладі 7. Із отриманої вутлепчасток смоли (ГОСТ 18694-80) СФ-010 (36 мас. %) 5 44593 6 ластикової заготовки вирізали зразки і досліджурджували, карбонізували і термообробляли за техвали за методиками, наведеними у прикладі 1. нологією, наведеною у прикладі 1. Із отриманої вугПриклад 10. Формувальну композицію із вуглелепластикової заготовки вирізали зразки і цевої тканини (50 мас. %) УРАЛ-Т22 (ГОСТ 28005), досліджували за методиками, наведеними у прикладі сажі (14 мас. %) і твердих часток смоли (36 мас. %) 1. СФ-010 (ГОСТ 18694-80) готували, стверджували, Приклад 14. Формувальну композицію із волокна карбонізували і термообробляли за технологією, ВПР-19С (62 мас. %), подрібненого графіту (9 мас. наведеною у прикладі 7. Із отриманої вуглепластико%), не більш 90мкм (ТУ 48-20-54) та твердих часток вої заготовки вирізали зразки і досліджували за месмоли (ГОСТ 18694-80) СФ-010 (29 мас. %) готували, тодиками, наведеними у прикладі 1. сушили, стверджували за технологією, наведеною у Приклад 11. Формувальну композицію із вуглеприкладі 4. Із отриманої вуглепластикової заготовки цевої тканини (46 мас. %) УРАЛ-Т22 (ГОСТ 28005), вирізали зразки і досліджували за методиками, насажі (17,2 мас. %) і твердих часток смоли (36,8 веденими у прикладі 1. мас.%) СФ-010 (ГОСТ 18694-80) готували, отвережуПриклад 15. Формувальну композицію із жаровали, карбонізували і термообробляли за технологістійких вуглецевих волокон довжиною 6мм (26 мас. єю, наведеною у прикладі 7. Із отриманої вуглеплас%), порошку графіту (8 мас. %) і спиртового розчину тикової заготовки вирізали зразки і досліджували за фенольної смоли з в’язкістю 500 - 700МПа с (66 мас. методиками, наведеними у прикладі 1. %) готували слідуючим чином: смолу і порошок граПриклад 12. Формувальну композицію із вуглефіту змішували і дрібнили в шаровій мельниці. В'яцевої тканини (59 мас. %) УРАЛ-Т22 (ГОСТ 28005), жуче змішували з вуглецевим волокном на вальцях. сажі (11 мас. %) і твердих часток смоли (30 мас. %) Отримані гранули сушили при температурі 323К проСФ-010 (ГОСТ 18694-80) готували, стверджували, тягом 36 годин. Препрег переробляли у вироби мекарбонізували і термообробляли за технологією, тодом лиття під тиском 80МПа при температурі сопнаведеною у прикладі 7. Із отриманої вуглепластикола 348 - 353К, температурі прес-форми 443 - 453К. вої заготовки вирізали зразки і досліджували1 за меЦикл формування складав 4 - 6хв. Отримані зразки тодиками, наведеними у прикладі 1. досліджували за методиками, наведеними в прикладі Приклад 13. Формувальну композицію із вугле1 (прототип). цевої тканини (38 мас. %) ТГН-2М (ТУ 48-19-20), поСклади формувальних композицій передбачудрібненого графіту (12 мас. %) електродного виробваного винаходу і відомої композиції 4 наведені в ництва (ТУ 48-20-54) та спиртового розчину смоли табл. 1. (ГОСТ 18694-80) СФ-010 (50 мас. %) готували, ствеТаблиця 1 Склади формувальних композицій Склад композиції, мас. % Приклад Смола СФ-010 вуглецева тканина УРАЛ-Т-22 вуглецева тканина ТГН-2М Волокно ВПР19С графіт сажа 1 40 40 20 2 39 43 18 3 35 50 15 4 36 52 12 5 38 47 15 6 30 60 10 7 40 40,3 19,7 8 38 42 20 9 35 49 16 10 36 50 14 11 36,8 46 17,2 12 30 59 11 13 50 38 12 14 29 62 9 15* 66 26 8* * відома композиція з жаростійкими вуглецевими волокнами 7 44593 Властивості формувальних композицій, що заявляються і відомої композиції наведені в табл. 2. Таблиця 2. Властивості вуглепластиків на основі фенолоформальдегідних смол Показники № приклада ТКЛР, х1О-5, λ, Вт/м σр, К-1 'К МПа 1 7 0,87 51 2 6,4 0,92 54 3 6,3 0,93 57 4 6,4 0,93 58 5 6,7 0,87 52 6 7,2 0,84 50 7 6,7 0,87 47 8 6,8 0,83 53 9 7,0 0,9 55 10 7,5 0,84 54 11 7,0 0,91 50 12 6,9 0,82 49 13 7,6 0,76 46 14 7,8 0,74 40 15 (прототип) 8,0 0,70 35 8 відомої композиції на основі фенолоформальдегідної смоли, показав, що запропоновані композиції перевершують відому за теплопровідністю на 17 - 32 %, міцністю при розтягуванні на 34 - 65% (в основному за рахунок волокон) і мають на 6 - 21 % менший ТКЛР (що призводить до зниження усадки). Вірність вибору співвідношень компонентів композицій технічного рішення, які заявляються, підтверджується позамежними прикладами 13, 14. На думку а вторів, позитивний ефект забезпечується рівномірною пропиткою волокнистого наповнювача в’яжучим завдяки застосуванню нового співвідношення відомих раніш компонентів і нови х електропровідних властивостей в’яжучого для пропитки жаростійких волокон, питомий електричний опір якого не перевершує 0,3 Ом" м. Композиції, що заявляються, мають слідуючи переваги: збільшення міцності при розтягуванні виникає одночасно з ростом теплопровідності і зменшенням температурного коефіцієнту лінійного розширення. Завдяки високим міцністним і теплофізичним власти востям розроблені формувальні композиції можуть бути використані для виго товлення абляційних деталей, а саме: раструбу зі складним профілем для твердотопливного ракетного двигуна; електричного нагріва ча циліндричної форми для печі з протоком азоту; гальмівного диску для вантажу - підйомного крану, який працює в агресивній, насиченій парами кислот атмосфері та ін. ДП «Український інститут промислової власності» (Укрпатент) вул. Сім’ї Хо хлових, 15, м. Київ, 04119, Україна (044) 456 – 20 – 90

ДивитисяДодаткова інформація

Автори англійськоюBaihushev Volodymyr Volodymyrovych, Burmistr Mykhailo Vasyliovych, Buria Oleksandr Ivanovych

Автори російськоюБайгушев Владимир Владимирович, Бурмистр Михаил Васильевич, Буря Александр Иванович

МПК / Мітки

Мітки: композиція, формувальна, наповнювачем, жаростійким

Код посилання

<a href="https://ua.patents.su/4-44593-formuvalna-kompoziciya-z-zharostijjkim-napovnyuvachem.html" target="_blank" rel="follow" title="База патентів України">Формувальна композиція з жаростійким наповнювачем</a>

Попередній патент: Пристрій для грохочення матеріалів

Наступний патент: Борона

Випадковий патент: Блок з дверцями для шафи-вітрини