Спосіб виготовлення поршнів із зносостійкими кільцевими вставками

Номер патенту: 50563

Опубліковано: 10.06.2010

Автори: Чуйкова Олена Василівна, Волошина Людмила Іванівна, Пашкова Галина Іванівна, Лобанов Віктор Костянтинович

Формула / Реферат

Спосіб виготовлення поршнів зі зносостійкими кільцевими вставками, що включає штампування попередньої заготовки поршня, виконання на ній кільцевого сідла під вставку, напресовку і гаряче заштампування вставки з наступним гартуванням, холодною обробкою і старінням, який відрізняється тим, що холодну обробку виконують не пізніше, ніж через 420 хвилин після гартування шляхом об'ємного штампування, а старіння виконують при температурі 180-220 °С протягом 8-12 годин.

Текст

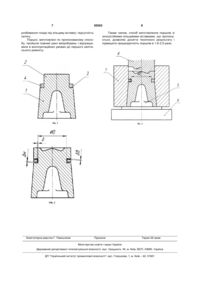

Спосіб виготовлення поршнів зі зносостійкими кільцевими вставками, що включає штампування попередньої заготовки поршня, виконання на ній кільцевого сідла під вставку, напресовку і гаряче заштампування вставки з наступним гартуванням, холодною обробкою і старінням, який відрізняється тим, що холодну обробку виконують не пізніше, ніж через 420 хвилин після гартування шляхом об'ємного штампування, а старіння виконують при температурі 180-220 °С протягом 8-12 годин. (19) (21) u201000115 (22) 11.01.2010 (24) 10.06.2010 (46) 10.06.2010, Бюл.№ 11, 2010 р. (72) ВОЛОШИНА ЛЮДМИЛА ІВАНІВНА, ЛОБАНОВ ВІКТОР КОСТЯНТИНОВИЧ, ПАШКОВА ГАЛИНА ІВАНІВНА, ЧУЙКОВА ОЛЕНА ВАСИЛІВНА (73) ДЕРЖАВНЕ ПІДПРИЄМСТВО "ЗАВОД ІМЕНІ В.О. МАЛИШЕВА" 3 вставці забезпечується надійне з'єднання поршня з кільцевою вставкою, внаслідок чого підвищується термін експлуатації поршня двигуна внутрішнього згоряння. Поставлене завдання досягається тим, що в способі виготовлення поршнів із зносостійкими кільцевими вставками, що включає штампування попередньої заготовки поршня, виконання на ній кільцевого сідла під вставку, напресовку і гаряче за штампування вставки з подальшим гартуванням, холодною обробкою і старінням, відповідно до корисної моделі холодну обробку виконують не пізніше ніж через 420 хвилин після гартування шляхом об'ємного штампування, а старіння виконують при температурі 180-220 °С протягом 8-12 годин. Використання способу, що заявляється, у порівнянні з найближчим аналогом забезпечує надійне з'єднання корпусу поршня з кільцевою вставкою, підвищення комплексу фізико-механічних властивостей матеріалу поршня, його працездатності і експлуатаційної надійності, що підтверджують результати експериментальних досліджень, проведених у лабораторних умовах і на реальних двигунах. Суть способу пояснюється за допомогою креслень: Фіг. 1 - Відштампована заготовка поршня з напресованою кільцевою вставкою. Фіг. 2 - Біметалева заготовка поршня після гартування: D - діаметр сполучення корпусу поршня з кільцевою вставкою; - радіальний зазор між корпусом і вставкою; н, в - нижній і верхній зазори, які з'являються після гартування. Фіг. 3 - Схема штампування заготовки поршня в свіжезагартованому стані. Спосіб, що заявляється, здійснюється наступним чином. Попередньо відштамповану заготовку 1 поршня з головкою 2, сідлом З і кільцевою вставкою 4 нагрівають до кувальної температури і вставку 4 (фіг. 1) заштамповують в поршень. Потім виконують гартування в гарячу воду (фіг. 2), після чого здійснюють холодну обробку шляхом об'ємного штампування. Для цього заготовку 1 з заштампованою кільцевою вставкою 4 (фіг. 3) встановлюють на фігурну вставку 5, розміщену на нижньому бойку 6 молота (не показан). На заготовку 1 встановлюють матрицю 7 і пуансон 8. Під час робочого ходу молота пуансон 8 деформує головку 2 заготовки 1 поршня. В результаті закриваються осьові і радіальні зазори (див. фіг 2) і в біметалевому з'єднанні між 50563 4 заготовкою 1 і вставкою 4 утворюється натяг по діаметру D. Після об'ємного штампування здійснюють видалення поршня із матриці 7 за допомогою кувального маніпулятора (не показан). Після цього виконують старіння доштампованого в свіжезагартованому стані поршня при пропонованих інтервалах температур і часу. Приклад реалізації пропонованого способу. Спосіб, що заявляється, реалізується при виготовленні поршнів діаметром 256 мм транспортного дизеля потужністю 2200 кВт. Здійснювали штампування заготовки поршня з алюмінієвого сплаву АК4-1 в гарячому стані на гідравлічному пресі 100 МН у відкритому штампі. Після охолодження заготовки на токарному станку виконували механічну обробку головки заготовки поршня і сідла для установки кільцевої вставки з жароміцної сталі 40Г18ЮЗФ. На гідравлічному пресі ПД 476 зусиллям 1,6 МН кільцеву вставку напресовували на головку заготовки поршня до упора в сідло. Біметалеву заготовку поршня нагрівали в електричній печі до температури 470 ± 10°С. Потім на гідравлічному пресі зусиллям 15 МН здійснювали за штампування кільцевої вставки і формування вогняної камери в закритому штампі, підігрітому до 250 °С. Відштамповані біметалеві заготовки поршнів контролювали за формою і розмірами. Одержані заготовки поршнів нагрівали в печі аеродинамічних втрат ПАП-3м до температури 530±5 °С і виконували гартування в воду, що кипіла. Контроль величини зазорів між кільцевою вставкою і корпусом поршня здійснювали за допомогою щупів. Потім виконували холодну обробку на молоті с масою падаючих частин 6 т в закритому штампі шляхом об'ємного штампування не пізніше ніж через 420 хвилин після гартування. Доштамповані в свіжезагартованому стані поршні старили при температурі 180-220 °С протягом 8-12 годин. Отримані заготовки поршнів контролювали по твердості, визначали рівень механічних властивостей матеріалу корпусу поршня і якість з'єднання його з кільцевою вставкою шляхом проведення металографічних досліджень. Одночасно був виготовлений сферорухомий пристрій на прес зусиллям 15 МН. Це дозволило виготовити дослідну партію заготовок поршнів за відомим способом. Результати порівняльних випробувань механічних властивостей матеріалу поршня і металографічних досліджень приведені в таблиці. 5 50563 6 Таблиця Механічні властивості матеріалу корпуса поршня и результати металографічних досліджень Спосіб виготовлення поршнів в , МПа Механічні властивості 0,2 , ,% ,% МПа НВ, МПа Відомий 350 310 16 27 1180 Що заявляється 380 325 14 24 1240 З наведених у таблиці даних випливає, що застосування запропонованого способу у порівнянні з прототипом забезпечує підвищення міцностних характеристик матеріалу поршня. Результати металографічного дослідження свідчать про те, що виготовлення поршнів по відомому способу, внаслідок локального прикладання зусиль і незначної глибини розповсюдження пластичної деформації, не забезпечує закриття осьових і радіальних зазорів між корпусом поршня і кільцевою вставкою, що утворилися в процесі гартування, тим більше не створює натягу між поршнем і кільцевою вставкою. Кількісні співвідношення, приведені в формулі корисної моделі, обумовлені наступними даними, отриманими при проведенні дослідних робіт. Максимальний час між гартуванням і холодним доштампуванням пов'язаний з процесом природного старіння свіжезагартованих жароміцних алюмінієвих сплавів. В процесі природного старіння підвищуються міцностні характеристики сплаву ( в і 0,2 ) при одночасному падінні пластичних властивостей ( , ). Тому на поршнях, доштампованих при кімнатній температурі з витримкою після гартування більше ніж 420 хв., наприклад, 450 хв., на головках з'являються дрібні тріщини шириною 0,5-0,8 мм і завглибшки до 12-15 мм. Кількість, ступінь розкриття і глибина тріщин збільшується з підвищенням часу витримки після гартування до холодної обробки. Діапазон температур старіння поршнів, продеформованих в свіжезагартованому стані, 180220 °С обумовлений наступними даними. Комплексом металографічних, електронномікроскопічних, мікрорент-геноспектральних та інших досліджень встановлено, що пластична деформація в свіжезагартованому стані сплавів типу АК4-1 суттєво впливає на процеси старіння сплавів. Виявлені інтервали температур 150-170 °С, при яких процеси старіння сповільнюються, протікають не в повному обсязі, вимагають тривалої витримки в печі. Одночасно встановлений інтервал температур старіння 180-220 °С, при яких процеси старіння сплаву прискорюються, що забезпечує зменшення витрат енергоносіїв. Результати металографічних досліджень Наявність зазорів між корпусом поршня і кільцевою вставкою: осьових 0,05-0,08 мм, радіальних 0,1-0,12 мм Щільне з'єднання матеріалів корпуса поршня і кільцевої вставки, натяг по діаметру 0,5-0,6 мм При температурі старіння нижче 180 °С, наприклад, 170 °С, навіть при витримці близько 20 годин металографічно виявляється неповне виділення зміцнювальних фаз. В результаті матеріал поршня не досягає необхідного рівня міцностних характеристик механічних властивостей: в 320-340 МПа, 0,2 270-280 МПа. Старіння заготовок поршнів при температурі вище ніж 220 °С, наприклад, 230 °С, супроводжується перестаренням сплаву, що виявляється в коагуляції зміцнювальних фаз і зниженні механічних характеристик матеріалу поршня: в 280 МПа, 0,2 250 МПа. Діапазон часу старіння алюмінієвого сплаву типу АК4-1, який продеформований в свіжезагартованому стані, 8-12 годин визначається наступними результатами експериментальних досліджень. При старінні менше ніж 8 годин, наприклад, 7 годин, фіксується протікання зонного старіння, а фазове старіння, що супроводжується виділенням зміцнювальних фаз, протікає не в повному обсязі, тому сплав не набуває необхідного рівня механічних властивостей: в 320 МПа, 0,2 270 МПа. Старіння алюмінієвого сплаву більше ніж 12 годин, наприклад, 13 годин, наряду з підвищеною витратою енергоносіїв приводить до виявлення при металографічному дослідженні ознак перестарення і зниження комплексу механічних властивостей матеріалу корпусу поршня: в 290 МПа, 0,2 240 МПа. Старіння алюмінієвого сплаву в інтервалі температур 180-220 °С забезпечує підвищення жароміцності поршнів, надійну їх роботу в форсованих двигунах внутрішнього згоряння. Поршні, виготовлені по відомому і пропонованому способах, випробувані на одноциліндрових відсіках і розгорнутих двигунах. При випробуванні поршнів, виконаних по відомому способу, через 24-28 годин роботи двигуна виявляється стук в циліндро-поршневій групі, підвищення тиску в картері двигуна внаслідок прориву газів із камери згоряння по зазорах між корпусом поршня і кільцевою вставкою. На демонтованих поршнях відмічається 7 50563 розбивання гнізда під кільцеву вставку і відсутність натягу. Поршні, виготовлені по пропонованому способу, пройшли повний цикл випробувань і відпрацювали в експлуатаційних умовах до першого капітального ремонту. Комп’ютерна верстка Г. Паяльніков 8 Таким чином, спосіб виготовлення поршнів зі зносостійкими кільцевими вставками, що пропонується, дозволяє досягти технічного результату і підвищити працездатність поршнів в 1,8-2,5 рази. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing pistons with wear-resistant ring inserts

Автори англійськоюVoloshyna Liudmyla Ivanivna, Lobanov Viktor Kostiantynovych, Pashkova Halyna Ivanivna, Chuikova Olena Vasylivna

Назва патенту російськоюСпособ изготовления поршней с износостойкими кольцевыми вставками

Автори російськоюВолошина Людмила Ивановна, Лобанов Виктор Константинович, Пашкова Галина Ивановна, Чуйкова Елена Васильевна

МПК / Мітки

МПК: B23P 15/10

Мітки: виготовлення, кільцевими, спосіб, поршнів, вставками, зносостійкими

Код посилання

<a href="https://ua.patents.su/4-50563-sposib-vigotovlennya-porshniv-iz-znosostijjkimi-kilcevimi-vstavkami.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поршнів із зносостійкими кільцевими вставками</a>

Попередній патент: Спосіб очищення біогазу

Наступний патент: Диференціальний індуктивний датчик зусиль

Випадковий патент: Спосіб групового загортання таблеток