Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів

Номер патенту: 51589

Опубліковано: 26.07.2010

Автори: Каплуненко Володимир Георгійович, Косінов Микола Васильович

Формула / Реферат

1. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів, що містить генератор імпульсів, електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, що з'єднана за допомогою пружних елементів з основою і заповнена робочою рідиною, та вібратор, який відрізняється тим, що додатково містить елементи з магнітом'якого матеріалу, встановлені на суміжних гранях розрядної камери, а вібратор виконаний щонайменше з одного електромагніту, переважно з двох електромагнітів, встановлених на основі приблизно взаємно ортогонально, сердечники яких розташовані напроти елементів з магнітом'якого матеріалу із зазором до них.

2. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, який відрізняється тим, що електромагніти встановлені так, що їх подовжні осі розташовані переважно на лінії, що проходить через центр ваги заповненої розрядної камери.

Текст

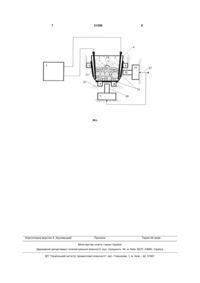

1. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів, що містить генератор імпульсів, електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, що з'єднана за допомогою пружних елементів з основою і заповнена робочою рідиною, та вібратор, який відрізняється 3 в вертикальному напрямі, що недостатньо для ефективного усереднювання відстаней між контактуючими гранулами і стабілізації умов диспергування. Відомий пристрій для отримання ультрадисперсного порошку, що містить генератор імпульсів, вертикальні електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, та три вібратори, які встановлені на суміжних стінках розрядної камери, при цьому розрядна камера виконана з пружного діелектричного матеріалу у вигляді прямокутного паралелепіпеду. (Патент України № 46147. ПРИСТРІЙ ДЛЯ ОТРИМАННЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКУ. МПК B22F 9/00. Опубл. 10.12.2009, Бюл. № 23, 2009 p.). Недоліками відомого пристрою є його складність, великі енерговитрати на вібрацію, а також низька продуктивність і дуже мала частка наночастинок в порошку, обумовлені неефективною вібрацією гранул. Причиною неефективної вібрації гранул є установка вібраторів безпосередньо на стінках розрядної камери. Це призводить до придушення вищих гармонік вібрації і зсуву спектру частот в найбільш неефективну низькочастотну область. З цієї причини, у міру зменшення розмірів гранул при їх диспергуванні, здійснюється погіршення умов диспергування, виникають короткі замикання і, як наслідок, знижується продуктивність і якість порошку. Найбільш близьким до запропонованого є пристрій для отримання нано- і ультрадисперсного порошку металів, що містить генератор імпульсів, електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, та вібратор, встановлений на підпружиненій платформі (Патент Україні № 19843. Спосіб електроерозійного диспергування металів. МПК B22F 9/14. Опубл. 15.01.2007, Бюл. № 1, 2007 р). Недоліком відомого пристрою є те, що вібрація реактора з гранулами здійснюється переважно уздовж вектора силі тяжіння, що недостатньо для високої рухливості гранул і для ефективного усереднювання відстаней між контактуючими гранулами і стабілізації умов диспергування. В основу корисної моделі поставлені задачі підвищення продуктивності пристрою і підвищення якості отримуваного порошку за рахунок збільшення рухливості гранул і зменшення вірогідності появи коротких замикань в розрядній камері. Запропонований, як і відомий пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів містить генератор імпульсів, електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, що з'єднана за допомогою пружних елементів з основою і заповнена робочою рідиною, та вібратор і, відповідно до цієї пропозиції, додатково містить елементи з магнітом'якого матеріалу, встановлені на суміжних гранях розрядної камери, а вібратор виконаний, щонайменше, з одного електромагніту, переважно з двох електромагнітів, встановлених на основі приблизно взаємно-ортогонально, сердечники яких розташовані напроти елементів з магнітом'якого матеріалу із зазором до них. При цьому електромагніти встановлені так, що їх по 51589 4 довжні осі розташовані переважно на лінії, що проходить через центр ваги заповненої розрядної камери. Пристрій додатково містить елементи з магнітом'якого матеріалу, встановлені на суміжних гранях розрядної камери. Це дозволяє розширити спектр частот механічних коливань системи, що підвищує продуктивність пристрою. Вібратор виконаний, щонайменше, з одного електромагніту, переважно з двох електромагнітів, встановлених на основі приблизно взаємноортогонально, сердечники яких розташовані напроти елементів з магнітом'якого матеріалу із зазором до них. Це дозволяє розширити спектр частот механічних коливань системи, що підвищує продуктивність пристрою і якість отримуваного порошку. Електромагніти встановлені так, що їх подовжні осі розташовані переважно на лінії, що проходить через центр ваги заповненої розрядної камери. Це підвищує продуктивність за рахунок зменшення механічного опору і ефективнішої передачі енергії коливань по ланцюгу «розрядна камера-гранули». На кресленні представлена схема пристрою для отримання нано- і ультрадисперсного порошку електропровідних матеріалів. Пристрій містить генератор імпульсів 1, електроди 2 і 3, підключені до генератора імпульсів, розрядну камеру 4 з гранулами 5, заповнену водою 6. Розрядна камера 4 за допомогою пружних елементів 8 з'єднана з основою 16. В якості пружних елементів 8 можуть бути використані пружини або пружні прокладки, наприклад, гумові. На суміжних гранях розрядної камери 4 встановлені елементи з магнітом'якого матеріалу 13. На основі 16 встановлені електромагніти 9 і 11, сердечники 10 і 12 яких розташовані напроти елементів 13 з магнітом'якого матеріалу із зазором до них. Електромагніти 9 і 11 мають управління 15 частотою вібрації. Розрядна камера 4 має отвір 7 для зливу рідини з порошком. При вібрації камери на поверхні рідини 6 виникають стоячі хвилі 14. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів працює таким чином. У розрядну камеру 4, виготовлену з діелектричного матеріалу, зі встановленими в ній електродами 2 і 3 завантажують електропровідні, наприклад, металеві гранули 5, що підлягають диспергуванню. Диспергування гранул 5 здійснюють електричними імпульсами, які формує генератор імпульсів 1. В якості генератора імпульсів може бути використаний керований генератор імпульсів з блоком регулювання потужності імпульсів, виконаний по відомій схемі (див. Патент України № 23554. ПРИСТРІЙ ДЛЯ ОТРИМАННЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЕВОГО ПОРОШКУ ЕРОЗІЙНО-ВИБУХОВИМ ДИСПЕРГУВАННЯМ МЕТАЛЕВИХ ГРАНУЛ. МПК (2006) B22F 9/14 (2007.01). Опубл. 25.05.2007, бюл. № 7). Імпульси електричного струму поступають на електроди 2 і 3. Розрядна камера 4 заповнена робочою рідиною 6, наприклад, водою. Для вібрації гранул 5 в псевдозрідженому шарі використовується вібраційна система, що складається з елект 5 51589 ромагнітів 9 і 11, сердечники 10 і 12 яких розташовані напроти елементів 13 з магнітом'якого матеріалу із зазором до них. Вібрація розрядної камери 4 передається металевим гранулам 5. Управлінням частоти коливань камери 4 добиваються резонансу для системи «розрядна камера-гранулирідина». У місцях контакту металевих гранул 5 одна з одною і з електродами 2 і 3 і в проміжках між гранулами 5 виникають іскрові розряди, в яких здійснюється диспергування металу. У каналах розряду температура досягає 10 тис. градусів. Ділянки поверхні металевих частинок в зонах іскрових розрядів плавляться і вибухоподібно руйнуються на наночастинки і пару. Розплавлені нанокраплі металу, знаходячись у вільному польоті, набувають сферичної форми. Продукті руйнування охолоджуються у воді 6. У воді 6 накопичуються частинки в зваженому стані, утворюючи колоїдний розчин наночастинок. Через отвір 7 для зливу колоїдний розчин зливають з розрядної камери 4 для подальшого випаровування рідини і сушки порошку. За рахунок коливань розрядної камери 4 з гранулами 5 і коливань електродів 2 і 3 посилюється ефект псевдозрідженого шару і зменшується вірогідність появи коротких замикань в розрядній камері 4, а епізодично виникаючі короткі замикання швидко усуваються. Управління 15 частотою коливань дає можливість добиватися ефективного псевдозрідження шару гранул для речовин, що мають різну питому вагу. Таким чином, в запропонованому технічному рішенні створюються практично однакові умови електроімпульсного диспергування металу по всій висоті псевдозрідженого шару для різного розміру гранул, що забезпечує необхідний гранулометричний склад отримуваного порошку, а за рахунок зменшення вірогідності коротких замикань досягається висока продуктивність пристрою. Приклад 1. Гранули 5 заліза завантажували в розрядну камеру 4, які під дією сили тяжіння рівномірно розміщувалися на дні між електродами 2 і 3. У розрядну камеру 4 заливали воду 6. На електроди 2 і 3 подавали імпульси електричного струму від генератора 1. В результаті, в розрядній ка 6 мері 4 відбувалися електричні розряди між електродами по ланцюжках гранул 5, що контактують між собою і близько розташовані. При цьому відбувалося диспергування металевих гранул. Періодично, в середньому 6 разів на годину, виникали короткі замикання в розрядній камері 4, що вимагало виключення пристрою для запобігання виходу, його з ладу і механічного перемішування гранул для руйнування сплавлених ланцюжків гранул. Приклад 2. Гранули 5 міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, але з тією відмінністю, що управлінням частотою вібрації добивалися появи резонансу і стоячих хвиль 14 на поверхні рідини 6. Результати диспергування приведені в таблиці. Приклад 3. Гранули 5 алюмінію завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, але з тією відмінністю, що управлінням частотою вібрації добивалися появи резонансу і стоячих хвиль 14 на поверхні рідини 6. Результати диспергування приведені в таблиці. Приклад 4. Гранули 5 графіту завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, але з тією відмінністю, що управлінням частотою вібрації добивалися появи резонансу і стоячих хвиль 14 на поверхні рідини 6. Результати диспергування приведені в таблиці. Приклад 5. Гранули 5 магнію завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, але з тією відмінністю, що управлінням частотою вібрації добивалися появи резонансу і стоячих хвиль 14 на поверхні рідини 6. Результати диспергування приведені в таблиці. Приклад 6. Гранули 5 металургійного кремнію завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, але з тією відмінністю, що управлінням частотою вібрації добивалися появи резонансу і стоячих хвиль 14 на поверхні рідини 6. Результати диспергування приведені в таблиці. Таблиця №№ прикладу 1 2 3 4 5 6 Метал, що диспергується залізо мідь алюміній графить магній кремній Наявність коротких замикань 6 разів на годину немає немає немає немає немає Продуктивність кг/година 0,10 0,20 0,15 0,14 0,16 0,14 Енерговитрати кВт·ч/кг 32 21 19 18 19 17 7 Комп’ютерна верстка А. Крулевський 51589 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing nano-and ultrafine powder of electrically conductive materials

Автори англійськоюKosinov Mykola Vasyliovych, Kaplunenko Volodymyr Heorhiiovych

Назва патенту російськоюУстройство для получения нано-и ультрадисперсного порошка электропроводных материалов

Автори російськоюКосинов Николай Васильевич, Каплуненко Владимир Георгиевич

МПК / Мітки

Мітки: електропровідних, нано, матеріалів, порошку, ультрадисперсного, пристрій, отримання

Код посилання

<a href="https://ua.patents.su/4-51589-pristrijj-dlya-otrimannya-nano-i-ultradispersnogo-poroshku-elektroprovidnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів</a>

Попередній патент: Косметичний засіб

Наступний патент: Спосіб для отримання нано- і ультрадисперсного порошку електропровідних матеріалів

Випадковий патент: Спосіб оцінки ефективності використання біорегуляторів для профілактики і лікування основних стоматологічних захворювань