Спосіб для отримання нано- і ультрадисперсного порошку електропровідних матеріалів

Номер патенту: 51590

Опубліковано: 26.07.2010

Автори: Каплуненко Володимир Георгійович, Косінов Микола Васильович

Формула / Реферат

1. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів шляхом електроімпульсного диспергування електропровідних гранул в псевдозрідженому шарі в розрядній камері в робочій рідині, створення примусової вібрації розрядної камери з гранулами і управління частотою вібрації, який відрізняється тим, що змінюють частоту вібрації до появи стоячих хвиль на поверхні робочої рідини і проводять диспергування електропровідних гранул за наявності стоячих хвиль на поверхні робочої рідини, переважно на резонансній частоті.

2. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, який відрізняється тим, що диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності свічення від електричних розрядів в псевдозрідженому шарі електропровідних гранул.

3. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, який відрізняється тим, що диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності звуку від електричних розрядів в розрядній камері.

4. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, який відрізняється тим, що диспергування електропровідних гранул проводять переважно за наявності кавітації в робочій рідині від електричних розрядів.

5. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, який відрізняється тим, що диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності руху електропровідних гранул в розрядній камері.

6. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, п. 2 і п. 5, який відрізняється тим, що диспергування електропровідних гранул проводять в розрядній камері, виконаній переважно з прозорого матеріалу.

Текст

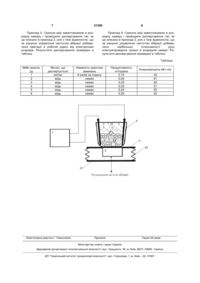

1. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів шляхом електроімпульсного диспергування електропровідних гранул в псевдозрідженому шарі в розрядній камері в робочій рідині, створення примусової вібрації розрядної камери з гранулами і управління частотою вібрації, який відрізняється тим, що змінюють частоту вібрації до появи стоячих хвиль на поверхні робочої рідини і проводять диспергування електропровідних гранул за наявності стоячих хвиль на поверхні робочої рідини, переважно на резонансній частоті. 2. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів за п. 1, який відрізняється тим, що диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності свічення від електричних роз U 2 (19) 1 3 Недоліком відомого способу є низька продуктивність і широка крива розподілу порошку за розмірами. Відомій спосіб отримання ультрадисперсного порошку металів шляхом електроерозійного диспергування металів у середовищі робочої рідини в реакторі, виготовленому у вигляді тіла обертання з можливістю обертання навколо горизонтальної осі [див. Патент Ураїни № 6863. ПРИСТРІЙ ДЛЯ ЕЛЕКТРОЕРОЗІЙНОГО ДИСПЕРЕГУВАННЯ МЕТАЛІВ У НАСИПНОМУ ШАРІ. МПК B22F 9/14. Опубл. 31.03.1995, бюл. № 1]. Недоліком є складність способу, низька продуктивність і широка крива розподілу порошку за розмірами. Відомий спосіб отримання ультрадисперсного порошку, який містить вертикальні електроди та включає шар гранул і робочу рідину, подачу на електроди електричних імпульсів і створення примусової вібрації розрядної камери уздовж вектора сили її тяжіння, при цьому вібрація розрядної камери створюється в трьох взаємно перпендикулярних напрямах. [Патент України № 45509. СПОСІБ ОТРИМАННЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКУ. МПК B22F 9/00. Опубл. 10.11.2009, Бюл. № 21]. Недоліками відомого способу є його складність, великі енерговитрати на вібрацію, а також низька продуктивність і дуже мала частка наночастинок в порошку, обумовлені неефективною вібрацією гранул. Причиною неефективної вібрації гранул є установка вібраторів безпосередньо на двох суміжних стінках розрядної камери і на її днищі. Це призводить до придушення вищих гармонік вібрації і зсуву спектру частот в найбільш неефективну низькочастотну область. З цієї причини, у міру зменшення розмірів гранул при їх диспергуванні, відбувається погіршення умов диспергування, виникають короткі замикання і, як наслідок, знижується продуктивність і якість порошку. Найбільш близьким до запропонованого є способ отримання нано- и ультрадисперсного порошку електропровіднх матеріалів шляхом електроімпульсного диспергування електропровідних гранул в псевдозрідженому шарі в розрядній камері в робочій рідині, створення примусової вібрації розрядної камери з гранулами і управління частотою вібрації [Патент України № 19843. Спосіб електроерозійного диспергування металів. МПК B22F 9/14]. Недоліком відомого способу є низька продуктивність, обумовлена малою рухливістю гранул у зв'язку з трудністю вибору оптимального режиму вібрації розрядної камери. В основу запропонованого способу поставлені задачі підвищення продуктивності способу і якості отримуваного порошку за рахунок збільшення рухливості гранул і зменшення вірогідності появи коротких замикань в розрядній камері. Поставлені завдання вирішуються за рахунок ефективного псевдозрідження шару металевих гранул в розрядній камері. Запропонований, як і відомий спосіб отримання наноі ультрадисперсного порошку 51590 4 електропровідних матеріалів здійснюють шляхом електроімпульсного диспергування електропровідних гранул в псевдозрідженому шарі в розрядній камері в робочій рідині, створення примусової вібрації розрядної камери з гранулами і управління частотою вібрації і, відповідно до цієї пропозиції, змінюють частоту вібрації до появи стоячих хвиль на поверхні робочої рідини і проводять диспергування електропровідних гранул за наявності стоячих хвиль на поверхні робочої рідини, переважно на резонансній частоті. При цьому диспергування електропровідних гранул проводять в розрядній камері, виконаній переважно з прозорого матеріалу, переважно при найбільшій інтенсивності свічення від електричних розрядів в псевдозрідженому шарі електропровідних гранул, переважно при найбільшій інтенсивності звуку від електричних розрядів в розрядній камері, переважно за наявності кавітації в робочій рідині від електричних розрядів, переважно при найбільшій інтенсивності руху електропровідних гранул в розрядній камері. У пропонованому способі змінюють частоту вібрації до появи стоячих хвиль на поверхні робочої рідини і проводять диспергування електропровідних гранул за наявності стоячих хвиль на поверхні робочої рідини, переважно на резонансній частоті. Це підвищує продуктивність способу і якість отримуваного порошку. У пропонованому способі диспергування електропровідних гранул проводять в розрядній камері, виконаній переважно з прозорого матеріалу. Це дозволяє забезпечити керованість процесу диспергування гранул, дозволяє фіксувати появу стоячих хвиль, свічення і рухливості гранул. У пропонованому способі диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності свічення від електричних розрядів в псевдозрідженому шарі електропровідних гранул. Це підвищує продуктивність способу і якість отримуваного порошку, оскільки при найбільшій інтенсивності свічення енергія розрядів в розрядній камері витрачається переважно на диспергування гранул, а не нагрівання робочої рідини. У пропонованому способі диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності звуку від електричних розрядів в розрядній камері. Це також підвищує продуктивність способу і якість отримуваного порошку, оскільки кількість розрядних проміжків між гранулами і кількість робочих імпульсів при найбільшій інтенсивності звуку максимальна. У пропонованому способі диспергування електропровідних гранул проводять переважно за наявності кавітації в робочій рідині від електричних розрядів. Це також підвищує продуктивність способу і якість отримуваного порошку, оскільки кавітація значною мірою інтенсифікує диспергування гранул. У пропонованому способі диспергування електропровідних гранул проводять переважно при найбільшій інтенсивності руху 5 електропровідних гранул в розрядній камері. При цьому збільшується ступінь псевдозрідження шару гранул в камері, зменшується вірогідність появи коротких замикань і, як наслідок, підвищується продуктивність способу і поліпшується якість отримуваного порошку за рахунок збільшення частки наночастинок. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів здійснюють таким чином. На кресленні представлений варіант здійснення способу. Пристрій для реалізації способу містить генератор імпульсів 1, електроди 2 і 3, підключені до генератора імпульсів, розрядну камеру 4 з гранулами 5, заповнену робочою рідину, наприклад, водою 6, підпружинену віброплатформу 9 з пружними елементами 10, основою 11 і зі встановленим під віброплатформою 9 вібратором 8. Розрядна камера 4 виконана з прозорого матеріалу і має отвір 7 для зливу рідини 6 з порошком. Виконання камери 4 з прозорого матеріалу дозволяє фіксувати появу стоячих хвиль 12 на поверхні рідини 6. Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів здійснюють таким чином. У розрядну камеру 4, виготовлену з прозорого діелектричного матеріалу, зі встановленими в ній електродами 2 і 3 завантажують електропровідні, наприклад, металеві гранули 5, що підлягають диспергуванню. Диспергування гранул 5 здійснюють електричними імпульсами, які формує генератор імпульсів 1. В якості генератора імпульсів може бути використаний керований генератор імпульсів з блоком регулювання потужності імпульсів, виконаний по відомій схемі [див. Патент України № 23554. ПРИСТРІЙ ДЛЯ ОТРИМАННЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЕВОГО ПОРОШКУ ЕРОЗІЙНО-ВИБУХОВИМ ДИСПЕРГУВАННЯМ МЕТАЛЕВИХ ГРАНУЛ. МПК (2006) B22F 9/14 (2007.01). Опубл. 25.05.2007, бюл. № 7]. Імпульси електричного струму поступають на електроди 2 і 3. Розрядна камера 4 заповнена робочою рідиною 6, наприклад, водою. Для створення шару псевдозріджених гранул використовується віброплатформа 9 зі встановленим під нею вібратором 8. Віброплатформа 9 встановлена на пружних елементах 10, які спираються на основу 11. Коливання вібратора 8 передаються віброплатформі 9 і викликають вібрацію розрядної камери 4 з металевими гранулами 5 і вібрацію електродів 2 і 3. Зміною частоти коливань вібратора 8 добиваються появи стоячих хвиль 12 на поверохности рідини 6. У системі «віброплатформа 9 - вібратор 8 - розрядна камера 4 з гранулами 5 і рідиною 6» виникає резонанс. Розрядна камера 4 виконана з прозорого матеріалу, що дозволяє фіксувати появу стоячих хвиль 12 на поверхні рідини 6, здійснювати диспергування електропровідних гранул 5 при найбільшій інтенсивності свічення від електричних розрядів в псевдозрідженому шарі електропровідних гранул, при найбільшій інтенсивності звуку від електричних розрядів в розрядній камері 4, за наявності кавітації в робочій 51590 6 рідині від електричних розрядів, при найбільшій інтенсивності руху електропровідних гранул 5 в розрядній камері 4. У місцях контакту металевих гранул 5 одна з одною і з електродами 2 і 3 і в проміжках між гранулами 5 виникають іскрові розряди, в яких здійснюється диспергування металу. За рахунок вібрації розрядної камери 4 з гранулами 5 і вібрації електродів 2 і 3 посилюється ефект псевдозрідженого шару і зменшується вірогідність появи коротких замикань в розрядній камері 4, а виникаючі короткі замикання швидко усуваються. Управління частотою коливань вібратора 8 дає можливість отримати необхідну ефективність псевдозрідження при диспергуванні матеріалів, що мають різну питому вагу. Робочу рідину 6 разом із зваженими в ній нано- і ультрадисперсними частинками зливають через отвір 7 з розрядної камери 4. Таким чином, за рахунок ефективного управління вібрацією створюються практично однакові умови електроерозійного диспергування металу по всій висоті псевдозрідженого шару, що забезпечує необхідний гранулометричний склад отримуваного порошку, а за рахунок зменшення вірогідності коротких замикань і вірогідності холостих імпульсів досягається висока продуктивність диспергування. Приклад 1. Гранули 5 заліза завантажували в розрядну камеру 4, які під дією сили тяжіння рівномірно розміщувалися на дні між електродами 2 і 3. У розрядну камеру 4 заливали воду 6. На електроди 2 і 3 подавали імпульси електричного струму від генератора 1. В результаті, в розрядній камері 4 відбувалися електричні розряди між електродами по ланцюжках гранул 5, що контактують між собою і близько розташовані. При цьому відбувалося диспергування металевих гранул. Періодично, в середньому 6 разів на годину, виникали короткі замикання в розрядній камері 4, що вимагало виключення пристрою для запобігання виходу його з ладу і механічного перемішування гранул для руйнування сплавлених ланцюжків гранул. Приклад 2. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, але з тією відмінністю, що управлінням частотою вібрації добивалися появи стоячих хвиль на поверхні рідини. Результати диспергування приведені в таблиці. Приклад 3. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 2, але з тією відмінністю, що за рахунок управління частотою вібрації добивалися найбільшої інтенсивності свічення від електричних розрядів в псевдозрідженому шарі електропровідних гранул. Результати диспергування приведені в таблиці. Приклад 4. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 2, але з тією відмінністю, що за рахунок управління частотою вібрації добивалися найбільшої інтенсивності звуку від електричних розрядів в розрядній камері. Результати диспергування приведені в таблиці. 7 51590 Приклад 5. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 2, але з тією відмінністю, що за рахунок управління частотою вібрації добивалися кавітації в робочій рідині від електричних розрядів. Результати диспергування приведені в таблиці. 8 Приклад 6. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 2, але з тією відмінністю, що за рахунок управління частотою вібрації добивалися найбільшої інтенсивності руху електропровідних гранул в розрядній камері. Результати диспергування приведені в таблиці. Таблиця №№ прикладу 1 2 3 4 5 6 Метал, що диспергується залізо мідь мідь мідь мідь мідь Комп’ютерна верстка Г. Паяльніков Наявність коротких замикань 6 разів на годину немає немає немає немає немає Продуктивність кг/година 0,10 0,20 0,23 0,22 0,24 0,20 Підписне Енерговитрати кВт·ч/кг 32 21 20 21 20 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing nano- and ultrafine powder of electrically conductive materials

Автори англійськоюKosinov Mykola Vasyliovych, Kaplunenko Volodymyr Heorhiiovych

Назва патенту російськоюСпособ получения нано- и ультрадисперсного порошка электропроводных материалов

Автори російськоюКосинов Николай Васильевич, Каплуненко Владимир Георгиевич

МПК / Мітки

Мітки: нано, порошку, матеріалів, ультрадисперсного, спосіб, електропровідних, отримання

Код посилання

<a href="https://ua.patents.su/4-51590-sposib-dlya-otrimannya-nano-i-ultradispersnogo-poroshku-elektroprovidnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб для отримання нано- і ультрадисперсного порошку електропровідних матеріалів</a>

Попередній патент: Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів

Наступний патент: Сталезалізобетонна прогонова будова залізничного мосту

Випадковий патент: Пристрій бабурова для заглушення імпульсних завад