Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів

Номер патенту: 49882

Опубліковано: 11.05.2010

Автори: Каплуненко Володимир Георгійович, Косінов Микола Васильович

Формула / Реферат

1. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів, що містить генератор імпульсів, електроди, з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, що заповнена робочою рідиною, та вібратор, встановлений на підпружиненій віброплатформі, який відрізняється тим, що розрядна камера виконана у вигляді посудини довільної форми окрім форм прямокутного паралелепіпеда, куба і прямого циліндра, переважно у вигляді порожнистого шестигранника, що відкривається зверху, із закругленими (плавними) сполученнями граней в зонах його нижніх геометричних вершин і ребер, а підпружинена віброплатформа встановлена з примиканням до однієї з граней розрядної камери, переважно під її днищем.

2. Пристрій за п. 1, який відрізняється тим, що розрядна камера у вертикальному перерізі має форму чотирикутника з радіусами закруглення сполучених сторін, більшими за 0,5 мм, переважно форму перевернутої трапеції.

3. Пристрій за п. 1, який відрізняється тим, що розрядна камера у горизонтальному перерізі виконана у вигляді три- або чотири- , або багатокутника з радіусами закруглення сполучених сторін, більшими за 0,5 мм.

4. Пристрій за п. 1, який відрізняється тим, що центри мас підпружиненої віброплатформи, розрядної камери і вібратора розташовані переважно на одній вертикальній або горизонтальній прямій.

5. Пристрій за п. 1, який відрізняється тим, що вібратор виконаний у вигляді одного або декількох електромагнітів із змінним магнітним полем, встановлених взаємно ортогонально.

6. Пристрій за п. 1, який відрізняється тим, що вібратор виконаний у вигляді електродвигуна зі встановленим на валу щонайменше одним ексцентриком.

7. Пристрій за пп. 1, 6, який відрізняється тим, що електродвигун вібратора має регульовану швидкість обертання.

8. Пристрій за пп. 1, 6, який відрізняється тим, що ексцентрик вібратора виконаний регульованим з можливістю зміни амплітуди коливань шляхом зміни його маси або зміни відстані від осі його обертання до його центра маси.

9. Пристрій за пп. 1, 4, який відрізняється тим, що підпружинена віброплатформа встановлена на вертикальній підвісці або на горизонтальній підвісці, або на комбінованій горизонтально-вертикальній підвісці.

10. Пристрій за пп. 1, 5, 9, який відрізняється тим, що вібратор встановлений на підпружиненій віброплатформі так, що вал електродвигуна приблизно перпендикулярний площині електродів.

11. Пристрій за пп. 1, 4, 9, який відрізняється тим, що вібратор встановлений на підпружиненій віброплатформі так, що вал електродвигуна приблизно паралельний площині електродів.

12. Пристрій за п. 1, який відрізняється тим, що електроди вільно встановлені в розрядній камері переважно через отвори в кришці розрядної камери з можливістю їх вібрації щодо корпусу камери і гранул.

13. Пристрій за п. 1, який відрізняється тим, що розрядна камера виготовлена з діелектричного матеріалу з пружно-пластичними властивостями, переважно з матеріалу з високою в'язкістю руйнування.

Текст

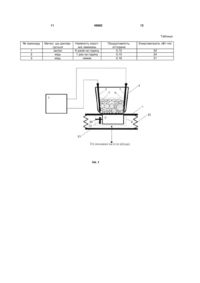

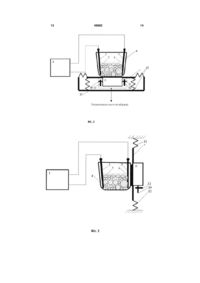

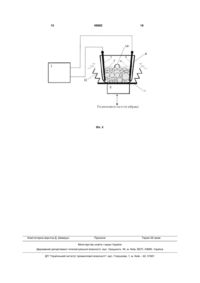

1. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів, що містить генератор імпульсів, електроди, з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, що заповнена робочою рідиною, та вібратор, встановлений на підпружиненій віброплатформі, який відрізняється тим, що розрядна камера виконана у вигляді посудини довільної форми окрім форм прямокутного паралелепіпеда, куба і прямого циліндра, переважно у вигляді порожнистого шестигранника, що відкривається зверху, із закругленими (плавними) сполученнями граней в зонах його нижніх геометричних вершин і ребер, а підпружинена віброплатформа встановлена з примиканням до однієї з граней розрядної камери, переважно під її днищем. 2. Пристрій за п. 1, який відрізняється тим, що розрядна камера у вертикальному перерізі має форму чотирикутника з радіусами закруглення сполучених сторін, більшими за 0,5 мм, переважно форму перевернутої трапеції. 3. Пристрій за п. 1, який відрізняється тим, що розрядна камера у горизонтальному перерізі виконана у вигляді три- або чотири- , або багатокутника з радіусами закруглення сполучених сторін, більшими за 0,5 мм. 4. Пристрій за п. 1, який відрізняється тим, що центри мас підпружиненої віброплатформи, розрядної камери і вібратора розташовані переважно на одній вертикальній або горизонтальній прямій. 5. Пристрій за п. 1, який відрізняється тим, що вібратор виконаний у вигляді одного або декількох U 2 (19) 1 3 стана для отримання високодисперсних порошків заданого гранулометричного складу. Відомий пристрій для отримання ультрадисперсного порошку металів шляхом електроерозійного диспергування металів у насипному шарі, що містить діелектричну судину з отвором в її донній частині для подачі робочої рідини, плоскі електроди, які встановлені в судині над отвором і вертикальну діелектричну перегородку з пристосуванням для переміщення перегородки вгору і вниз і регулювання висоти перевищення її над краями електродів (див. Патент Ураїни № 6863. ПРИСТРІЙ ДЛЯ ЕЛЕКТРОЕРОЗІЙНОГО ДИСПЕРЕГУВАННЯ МЕТАЛІВ У НАСИПНОМУ ШАРІ. МПК B22F 9/14. Опубл. 31.03.1995, бюл. № 1). Недоліком пристрою є низька технологічність внаслідок необхідності постійного регулювання висоти виступу перегородки над краями електродів для переміщення гранул. Відомий пристрій для отримання ультрадисперсного порошку металів і сплавів шляхом електроерозійного диспергування металів і сплавів, що містить розрядну камеру із встановленими в ній електродами, вібратор з приводом для прикладання механічних коливань до гранул (див. А.С. СРСР № 1389956. Способ электроэрозионного диспергирования металлов и сплавов. МПК В23Н9/00. Бюл. № 15, 1988). Недоліком відомого пристрою є те, що прикладають механічні коливання до гранул тільки в одній горизонтальній площині, що призводить до зниження продуктивності і до невисокої дисперсності порошку. Відомий пристрій для отримання нано- и ультрадисперсного порошку металів шляхом електроерозійного диспергування металів, що включає генератор імпульсів, реактор, встановлений на віброплатформі зі встановленим під нею вібратором, яка з'єднана за допомогою пружних елементів з основою, електроди, які встановлені на пружних підвісках з можливістю вібрації в одній або в двох, або в трьох ортогональних площинах і які з'єднані з виходами генератора імпульсів (див. Патент України № 18215, Пристрій для електроерозійного диспергування металів. МПК В22Р 9/14. Опубл. 15.11.2006. Бюл. № 11). Недоліком відомого пристрою є те, що вібрація реактора з гранулами здійснюється переважно в вертикальному напрямі, що недостатньо для ефективного усереднювання відстаней між контактуючими гранулами і стабілізації умов диспергування. Відомий пристрій для отримання ультрадисперсного порошку, що містить генератор імпульсів, вертикальні електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, та три вібратори, які встановлені на суміжних стінках розрядної камери, при цьому розрядна камера виконана з пружного діелектричного матеріалу у вигляді прямокутного паралелепіпеду (Патент України № 46147. ПРИСТРІЙ ДЛЯ ОТРИМАННЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКУ. МПК B22F 9/00. Опубл. 10.12.2009, Бюл. № 23, 2009 p.). Недоліками відомого пристрою є його складність і великі енерговитрати на вібрацію, обумов 49882 4 лені застосуванням великої кількості вібраторів (три). Крім того, недоліками цього пристрою є низька продуктивність і дуже мала частка наночастинок в порошку, обумовлені неефективною вібрацією гранул. Першою причиною неефективної вібрації гранул є те, що розрядна камера виконана у вигляді прямокутного паралелепіпеду. Вертикальні стінки прямокутного паралелепіпеду і висока їх жорсткість в зоні ребер створюють обмеження на горизонтальні переміщення гранул при вібрації. В результаті, шар гранул стає жорстким і малорухливим, що призводить до неефективного диспергування гранул і до росту кількості коротких замикань в розрядній камері. До того ж саме виконання розрядної камери у формі прямокутного паралелепіпеду, яка за визначенням передбачає відсутність закруглення сполучених сторін (радіус закруглення рівний нулю), практично важко реалізуємо. Другою причиною неефективної вібрації гранул є застосування додаткових двох вібраторів, встановлених на бічних стінках розрядної камери. Найбільш істотним наслідком застосування двох додаткових вібраторів, встановлених на бічних стінках розрядної камери, є звуження спектру коливань системи, придушення вищих гармонік і зсув спектру частот в найбільш неефективну низькочастотну область. Це накладає обмеження на диспергування речовин з різною питомою вагою. Крім того, таке технічне рішення значно погіршує добротність всієї коливальної системи за рахунок збільшення механічного опору і за рахунок взаємно заважаючого впливу вібраторів, що різко знижує передачу енергії коливань по ланцюгу: вібратори-камерагранули, призводить до взаємного гасіння коливань і, як наслідок, значно знижує продуктивність пристрою, підвищує вірогідність коротких замикань і призводить до великого розкиду розмірів отримуваних частинок і дуже малого вмісту наночастинок в порошку. Найбільш близьким до запропонованого є пристрій для отримання нано- и ультрадисперсного порошку металів, що містить генератор імпульсів, електроди, які з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, та вібратор, установленный на підпружиненій платформі (Патент України № 19843. Спосіб електроерозійного диспергування металів. МПК B22F 9/14. Опубл. 15.01.2007, Бюл. № 1, 2007 р). Недоліком відомого пристрою є те, що вібрація реактора з гранулами здійснюється переважно уздовж вектора сили тяжіння, що недостатньо для високої рухливості гранул и для ефективного усереднювання відстаней між контактуючими гранулами і стабілізації умов диспергування. В основу корисної моделі поставлена задача підвищення продуктивності пристрою і підвищення якості отримуваного порошку за рахунок збільшення рухливості гранул і зменшення вірогідності появи коротких замикань в розрядній камері. Запропонований, як і відомий пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів містить генератор імпульсів, електроди, з'єднані з виходами генератора імпульсів і встановлені в розрядній камері, що заповнена робочою рідиною, та вібратор, вста 5 новлений на підпружиненій віброплатформі, і, відповідно до цієї пропозиції, розрядна камера виконана у вигляді судини довільної форми окрім форм прямокутного паралелепіпеду, куба і прямого циліндра переважно у вигляді порожнистого шестигранника, що відкривається зверху, із закругленими (плавними) сполученнями граней в зонах його нижніх геометричних вершин і ребер, а підпружинена віброплатформа встановлена з примиканням до однієї з граней розрядної камери, переважно під її днищем. При цьому розрядна камера у вертикальному перетині має форму чотирикутника з радіусами закруглення сполучених сторін більшими за 0,5 мм, переважно форму перевернутої трапеції, при цьому розрядна камера у горизонтальному перетині виконана у вигляді трьох-, або чотирьох- , або багатокутника з радіусами закруглення сполучених сторін більшими за 0,5 мм, при цьому центри мас підпружиненої віброплатформи, розрядної камери і вібратора розташовуються переважно на одній вертикальній або горизонтальній прямій, вібратор виконаний у вигляді одного або декількох електромагнітів із змінним магнітним полем, встановлених взаємно-ортогонально, або виконаний у вигляді електродвигуна зі встановленим на валу, щонайменше, одним ексцентриком, електродвигун вібратора має регульовану швидкість обертання, а ексцентрик вібратора виконаний регульованим з можливістю зміни амплітуди коливань шляхом зміни його маси або зміни відстані від осі його обертання до його центру маси. Підпружинена віброплатформа встановлена на вертикальній підвісці, або на горизонтальній підвісці, або на комбінованій горизонтально-вертикальній підвісці, вібратор в одному варіанті встановлений на підпружиненій віброплатформі так, що вал електродвигуна приблизно перпендикулярний площині електродів, а в другому варіанті встановлений на підпружиненій віброплатформі так, що вал електродвигуна приблизно паралельний площині електродів, а електроди вільно встановлені в розрядній камері переважно через отвори в кришці розрядної камери з можливістю їх вібрації щодо корпусу камери і гранул, а розрядна камера виготовлена з діелектричного матеріалу з пружнопластичними властивостями, переважно з матеріалу з високою в'язкістю руйнування. У пропонованому пристрої розрядна камера виконана у вигляді судини довільної форми окрім форм прямокутного паралелепіпеду, куба і прямого циліндра. Недоцільність виконання розрядної камери у формі прямокутного паралелепіпеду, куба і прямого циліндра пов'язана з тим, що вертикальні стінки і з'єднані під прямими кутами грані, створюючі жорсткі ребра, створюють обмеження на горизонтальні переміщення гранул при вібрації. В результаті, шар гранул стає жорстким і малорухливим, що призводить до неефективного диспергування гранул і до росту кількості коротких замикань в розрядній камері. До того ж саме виконання розрядної камери у формі прямокутного паралелепіпеду, яка за визначенням передбачає відсутність закруглення сполучених сторін (радіус закруглення рівний нулю), практично не реалізуємо. 49882 6 У пропонованому пристрої розрядна камера виконана переважно у вигляді порожнистого шестигранника, що відкривається зверху, із закругленими (плавними) сполученнями граней в зонах його нижніх геометричних вершин і ребер. У зв'язку з відсутністю у розрядної камери жорстких нижніх ребер для вібрації гранул немає обмежень з боку бічних стінок. Це дозволяє збільшити ступінь псевдозрідження шару гранул в камері, дозволяє зменшити вірогідність появи коротких замикань і, як наслідок, підвищує продуктивність способу і якість отримуваного порошку за рахунок збільшення частки наночастинок. У пропонованому пристрої підпружинена віброплатформа встановлена з примиканням до однієї з граней розрядної камери, переважно під її днищем. Це спрощує пристрій, підвищує його продуктивність і підвищує добротність коливальної системи за рахунок зменшення механічного опору і ефективнішої передачі енергії коливань по ланцюгу: віброплатформа-камера-гранули. При такому технічному рішенні не накладаються обмеження на ширину спектру коливань системи, не пригнічуються вищі гармоніки і не здійснюється зсув спектру частот в найбільш неефективну низькочастотну область. У пропонованому пристрої розрядна камера у вертикальному перетині має форму чотирикутника з радіусами закруглення сполучених сторін більшими за 0,5 мм, переважно форму перевернутої трапеції. Така конструкція розрядної камери не створює перешкод для вібрації гранул. Це збільшує ступінь псевдозрідження шару гранул в камері, дозволяє зменшити вірогідність появи коротких замикань і, як наслідок, підвищує продуктивність і якість отримуваного порошку за рахунок збільшення частки наночастинок. Якщо розрядна камера у вертикальному перетині має форму чотирикутника з радіусами закруглення сполучених сторін менше за 0,5 мм, її ребра мають високу жорсткість, що призводить до обмежень вібрації гранул з боку бічних стінок і, як наслідок, до зменшення ступеню псевдозрідження шару гранул в камері і, відповідно, до збільшення вірогідності появи коротких замикань. У пропонованому пристрої розрядна камера у горизонтальному перетині виконана у вигляді трьох-, або чотирьох- , або багатокутника з радіусами закруглення сполучених сторін більшими за 0,5 мм. Така конструкція розрядної камери не створює перешкод для вібрації гранул. Це збільшує ступінь псевдозрідження шару гранул в камері, дозволяє зменшити вірогідність появи коротких замикань і, як наслідок, підвищує продуктивність і якість отримуваного порошку за рахунок збільшення частки наночастинок. Якщо розрядна камера у горизонтальному перетині виконана у вигляді трьох-, або чотирьох-, або багатокутника з радіусами закруглення сполучених сторін менше за 0,5 мм, її ребра мають високу жорсткість, що призводить до обмежень вібрації гранул з боку бічних стінок і, як наслідок, до зменшення ступеню псевдозрідження шару гранул в камері і, відповідно, до збільшення вірогідності появи коротких замикань. 7 У пропонованому пристрої центри мас підпружиненої віброплатформи, розрядної камери і вібратора розташовуються переважно на одній вертикальній або горизонтальній прямій. Це підвищує продуктивність за рахунок зменшення механічного опору і ефективнішої передачі енергії коливань по ланцюгу: віброплатформа-камера-гранули. У одному варіанті виконання пристрою вібратор виконаний у вигляді одного або декількох електромагнітів із змінним магнітним полем, встановлених взаємно-ортогонально. Це дозволяє зменшити масу коливальної системи і змістити спектр частот у високочастотну область, що збільшує продуктивність диспергування речовин з малою питомою вагою. У іншому варіанті виконання пристрою вібратор виконаний у вигляді електродвигуна зі встановленим на валу, щонайменше, одним ексцентриком, електродвигун вібратора має регульовану швидкість обертання, а ексцентрик вібратора виконаний регульованим з можливістю зміни амплітуди коливань шляхом зміни його маси або зміни відстані від осі його обертання до його центру мас. Це спрощує пристрій, дозволяє отримувати резонанс в коливальній системі, що знижує енерговитрати на вібрацію і дозволяє збільшити ефективність псевдозрідження шару гранул на резонансній частоті, що особливо необхідне при диспергуванні електропровідних матеріалів, що мають різну питому вагу. Підпружинена віброплатформа встановлена на вертикальній підвісці, або на горизонтальній підвісці, або на комбінованій горизонтальновертикальній підвісці. Це дозволяє реалізувати такі коливання розрядної камери, при яких центр ваги розрядної камери з гранулами рухається по круговій траєкторії або по траєкторії, близькій до кругової, або по елиптичній траєкторії, або по траєкторії, близькій до елиптичної, що збільшує ступінь псевдозрідження шару металевих гранул в камері, оскільки вібрацію гранул викликають дві складові - вертикальна складова уздовж вектора сили тяжіння і горизонтальна складова вібрації. Це дозволяє зменшити вірогідність появи коротких замикань і, як наслідок, підвищує продуктивність способу і якість отримуваного порошку за рахунок збільшення частки наночастинок. Вібратор в одному варіанті реалізації пристрою встановлений на підпружиненій віброплатформі так, що вал електродвигуна приблизно перпендикулярний площині електродів. Це збільшує ступінь псевдозрідження шару гранул в камері, оскільки вібрація гранул здійснюється уздовж вектора гравітації і уздовж площини електродів. Вібрація в цих напрямах здійснюється легше із-за меншої жорсткості шару гранул в цих напрямах і меншої товщини шару гранул у вертикальному напрямі. Вібратор в іншому варіанті реалізації пристрою встановлений на підпружиненій віброплатформі так, що вал електродвигуна приблизно паралельний площині електродів. Це дозволяє створити такі умови вібрації розрядної камери, при яких центр маси переміщається по круговій траєкторії або по траєкторії, близькій до кругової. Така 49882 8 вібрація дозволяє отримувати наночастинки з вузькою кривою розподілу за розмірами, що підвищує якість порошку. Електроди вільно встановлені в розрядній камері переважно через отвори в кришці розрядної камери з можливістю їх вібрації щодо корпусу камери і гранул. Це зменшує вірогідність коротких замикань. У пропонованому пристрої розрядна камера виготовлена з діелектричного матеріалу з пружнопластичними властивостями, переважно з матеріалу з високою в'язкістю руйнування. Такий матеріал, допускаючи локальні пластичні деформації під дією ударних навантажень, що мають місце при диспергуванні гранул, насамперед, як наслідок кавітаційних ефектів, поглинає тим самим більшу частину енергії деформації і відзначається, відповідно, великим опором утворенню і розвитку мікроі макротріщин. Тому розрядна камера, виготовлена з такого матеріалу, має високі надійність і ресурс при експлуатації. На кресленнях представлені варіанти схем пристрою для отримання нано- і ультрадисперсного .порошку електропровідних матеріалів. На Фіг. 1 приведена схема найбільш переважного варіанту виконання пристрою. На Фіг. 2 приведена схема виконання пристрою, в якому підпружинена віброплатформа встановлена на комбінованій горизонтально-вертикальній підвісці під днищем камери, а вібратор містить двигун з двома ексцентриками. На Фіг. 3 приведена схема виконання пристрою, в якому підпружинена віброплатформа встановлена з примиканням до однієї з бічних граней розрядної камери. На Фіг. 4 приведена схема виконання пристрою з одним з можливих варіантів горизонтально-вертикальної підвіски підпружиненої віброплатформи. Пристрій містить генератор імпульсів 1, електроди 2 і 3, підключені до генератора імпульсів, розрядну камеру 4 з гранулами 5, заповнену водою 6, підпружинену віброплатформу 7 з пружними елементами 12 і зі встановленим під нею вібратором 8, що складається, наприклад, з електродвигуна 9, на валу 10 якого встановлений ексцентрик 11. Вібратор може бути виконаний іншим чином, наприклад, у вигляді електромагніту або декількох електромагнітів. Найбільш простим технічним рішенням є застосування електродвигуна з ексцентриком. Підпружинена віброплатформа 7 зв'язана за допомогою пружних елементів 12 з основою 13 і жорстко з'єднана з однією з граней камери 4. В якості пружніх елементів 12 можуть бути використані пружини або пружні прокладки, наприклад, гумові. Електроди 2 і 3 встановлені в розрядній камері 4 з можливістю їх вібрації щодо корпусу камери 4 і гранул 5. Розрядна камера 4 має отвір 14 для зливу рідини з порошком. Отвір 14 може бути виконаний або в бокових стінках, або в днищі розрядної камери 4. Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів працює .таким чином. У розрядну камеру 4, виготовлену з діелектричного матеріалу з високою в'язкістю руйнування, зі встановленими в ній електродами 2 і 3 завантажують електропровідні, на 9 приклад, металеві гранули 5, що підлягають диспергуванню. Диспергування гранул 5 здійснюють електричними імпульсами, які формує генератор імпульсів 1. В якості генератора імпульсів може бути використаний керований генератор імпульсів з блоком регулювання потужності імпульсів, виконаний по відомій схемі (див. Патент України № 23554. ПРИСТРІЙ ДЛЯ ОТРИМАННЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЕВОГО ПОРОШКУ ЕРОЗІЙНО-ВИБУХОВИМ ДИСПЕРГУВАННЯМ МЕТАЛЕВИХ ГРАНУЛ. МПК (2006) B22F 9/14 (2007.01). Опубл. 25.05.2007, бюл. № 7). Імпульси електричного струму поступають на електроди 2 і 3. Розрядна камера 4 заповнена робочою рідиною 6, наприклад, водою. Для створення шару псевдозріджених гранул використовується віброплатформа 7 зі встановленим під нею вібратором 8. Вібратор 8 складається з електродвигуна 9, на валу 10 якого встановлений ексцентрик 11. Ексцентрик 11 виконаний регульованим з можливістю зміни амплітуди коливань шляхом зміни його маси або зміни відстані від валу 10 двигуна 9 до його центру мас. Швидкістю обертання електродвигуна управляють шляхом зміни напруги, що подається від блоку живлення (на кресленнях не показаний). Віброплатформа 7 встановлена на пружних елементах 12, які спираються на основу 13. Коливання вібратора 8 передаються віброплатформі 7 і викликають вібрацію розрядної камери 4 з металевими гранулами 5 і вібрацію електродів 2 і 3 щодо корпусу камери 4 і гранул 5. Управлінням частоти коливань вібратора 8 добиваються резонансу для системи: віброплатформа 7, вібратор 8, розрядна камера 4 з гранулами 5 і рідиною 6. Конструкція розрядної камери 4 виконана у вигляді шестигранника із закругленими (плавними) сполученнями граней в зонах його нижніх геометричних вершин і ребер, що не перешкоджає вібрації гранул. У місцях контакту металевих гранул 5 одна з одною і з електродами 2 і 3 і в проміжках між гранулами 5 виникають іскрові розряди, в яких здійснюється диспергування металу. У каналах розряду температура досягає 10 тис. градусів. Ділянки поверхні металевих частинок в зонах іскрових розрядів плавляться і вибухоподібно руйнуються на наночастинки і пару. Розплавлені нанокраплі металу, знаходячись у вільному польоті, набувають сферичної форми. Продукті руйнування охолоджуються у воді 6. У воді 6 накопичуються частинки в зваженому стані, утворюючи колоїдний розчин наночастинок. Через отвір для зливу 14 колоїдний розчин зливають з розрядної камери 4 для подальшого випаровування рідини і сушки порошку. За рахунок коливань розрядної камери 4 з гранулами 5 і коливань електродів 2 і 3 посилюється ефект псевдозрідженого шару і зменшується 49882 10 вірогідність появи коротких замикань в розрядній камері 4, а епізодичні короткі замикання, що виникають, швидко усуваються. Управління амплітудою і частотою коливань вібратора 8 дає можливість добиватися ефективного псевдозрідження шару гранул з речовин, що мають різну питому вагу. Таким чином, в запропонованому технічному рішенні створюються практично однакові умови електроімпульсного диспергування металу по всій висоті псевдозрідженого шару, що забезпечує необхідний гранулометричний склад отримуваного порошку, а за рахунок зменшення вірогідності коротких замикань досягається висока продуктивність пристрою. Приклад 1. Гранули 5 заліза завантажували в розрядну камеру 4, які під дією сили тяжіння рівномірно розміщувалися на дні між електродами 2 і 3. У розрядну камеру 4 заливали воду 6. На електроди 2 і 3 подавали імпульси електричного струму від генератора 1. В результаті, в розрядній камері 4 відбувалися електричні розряди між електродами по ланцюжках гранул 5, що близько розташовані і контактують між собою. При цьому здійснювалось диспергування металевих гранул. Періодично, в середньому 6 разів на годину, виникали короткі замикання в розрядній камері 4, що вимагало виключення пристрою для запобігання виходу його з ладу і механічного перемішування гранул для руйнування зплавлених ланцюжків гранул. Приклад 2. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 1, з тією відмінністю, що додатково включався вібратор 8. На електроди подавали імпульси електричного струму. В результаті, в розрядній камері відбувалися електричні розряди між електродами по ланцюжках гранул, що контактують між собою. При цьому здійснювалось диспергування металевих гранул в псевдозрідженому шарі. Періодично, в середньому 1 раз на годину, в розрядній камері виникали короткі замикання, що вимагало виключення пристрою для запобігання виходу його з ладу і механічного перемішування гранул для руйнування зплавлених ланцюжків гранул. Приклад 3. Гранули міді завантажували в розрядну камеру і проводили диспергування так, як це описано в прикладі 2, з тією відмінністю, що вібратор 8 створював вібрацію розрядної камери 4 і вібрацію електродів 2 і 3 щодо розрядної камери на резонансній частоті. Резонанс системи досягався зміною частоти коливань вібратора 8. При цьому здійснювалось диспергування металевих гранул 5 в рухомому псевдозрідженому шарі. У перебігу восьми годин безперервної роботи не виникли короткі замикання в розрядній камері. Характеристики диспергування приведені в таблиці. 11 49882 12 Таблиця № прикладу 1 2 3 Метал, що диспергується залізо мідь мідь Наявність коротких замикань 6 разів на годину 1 раз на годину немає Продуктивність, кг/година 0,10 0,15 0.18 Енерговитрати, кВт·ч/кг 32 24 21 13 49882 14 15 Комп’ютерна верстка Д. Шеверун 49882 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing nano- and superdispersed powder of electrically conductive materials

Автори англійськоюKosinov Mykola Vasyliovych, Kaplunenko Volodymyr Heorhiiovych

Назва патенту російськоюУстройство для получения нано- и ультрадисперсного порошка электропроводных материалов

Автори російськоюКосинов Николай Васильевич, Каплуненко Владимир Георгиевич

МПК / Мітки

Мітки: ультрадисперсного, нано, пристрій, матеріалів, отримання, електропровідних, порошку

Код посилання

<a href="https://ua.patents.su/8-49882-pristrijj-dlya-otrimannya-nano-i-ultradispersnogo-poroshku-elektroprovidnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для отримання нано- і ультрадисперсного порошку електропровідних матеріалів</a>

Попередній патент: Спосіб підвищення продуктивності поросних свиноматок і отриманого від них приплоду

Наступний патент: Спосіб отримання нано- і ультрадисперсного порошку електропровідних матеріалів

Випадковий патент: Газовий конфорковий пальник