Спосіб виготовлення металооболонкових форм

Номер патенту: 5265

Опубліковано: 28.12.1994

Автори: Марушевський Леонід Васильович, Біріньш Анріс Зігфрідович, Костенко Георгій Дмитрович

Формула / Реферат

Способ изготовления металлооболочковых форм, преимущественно для наплавки жидкого металла на заготовку, включающий установку в полость кокиля нагретой модели, заполнение зазора между кокилем и моделью термореактивной смесью, отверждение смеси, охлаждение модели и извлечение ее из формы, отличающийся тем, что, с целью повышения качества, отверждение термореактивной смеси осуществляют нагретой моделью до образования твердого слоя толщиной 1-1,5 мм на поверхности контакта смеси с моделью, а затем заготовкой, устанавливаемой в форму и нагреваемой непосредственно в полости формы, при этом в процессе нагрева заготовки кокиль охлаждают.

Текст

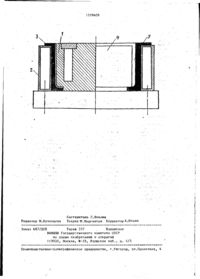

Изобретение относится к литейному производству, в частности к литью в металлические формы. Способ изготовления металлооболочковых форм для наплавки жидкого металла на за готовку включает установку модели 1 в полость кокиля 2, заполнения зазора между кокилем и нагретой моделью термореактивной смесью 3 и отверждение смеси. Отверждение термореактивной смеси осуществляют в два этапа сначала, нагретой моделью до образования твердого слоя толщиной 1-1,5 мм на поверхности контакта смеси с моделью, а затем заготовкой 4, нагреваемой непосредственно в полости формы. В процессе нагрева заготовки 4 кокиль 2 охлаждают. Использование изобретения позволит улучшить качество отливок и повысить производительность за счет совмещения времени окончательного отверждения оболочки с временем нагрева заготовки. 1 ил. 2 1 ' 131 9409 Изобретение относится к литейному верхности повысилась до 400°С. что производству, в частности к литью в исключает потерю механической прочметаллические формы. ности оболочки. Цель изобретения - повышение качеП р и м е р 1. Изготовляли металства. 5 лооболочковую форму с внутренней поНа чертеже изображена схема, пояслостью цилиндрической формы диаметняющая этапы способа изготовления мером 102 мм и высотой 50 мм, В зазор таллооболочковых форм: слева - пред4 мм между водоохлаждаемым кокилем 2 варительное спекание слоя оболочки и нагретой до температуры 280°С мотеплом модели, справа - окончательЮ делью 1 вводили термореактивную смесь, ное спекание смеси теплом нагреваемой содержащую 6% пульвербакелнта. заготовки. Первый этап отверждения смеси осуСпособ изготовления металлооболочществляли теплом модели в течение ковых форм для наплавки жидкого метал25 с до образования твердой корочки ла на заготовку включает установку '5 толщиной 1,2 мм на поверхности конмодели 1 в полость кокиля 2, заполнетакта термореактивной смеси и модели. ние зазора между кокилем и нагретой После охлаждения модели подачей в ее моделью термореактивной смесью 3 и от полость водно-воздушной смеси в течеверждение смеси. ние 20 с модель охлаждаясь до темпе- . Отверждение термореактивной смеси 20 ратуры 110°С и легко, без применения осуществляют в два этапа - сначала прижимов и выталкивателей извлеканагретой моделью 1 до образования лась из формы, и в форму устанавлитвердого слоя толщиной 1-1,5 мм на вали стальную заготовку, при этом поверхности контакта смеси с моделью, форма характеризовалась следующими 25 данными: , затем заготовкой 4, нагреваемой а непосредственно в полости формы. Толщина оболочки, мм 4* Б процессе нагрева заготовки кокиль < Толщина отвержденного охлаждают. После окончательного слоя, мм . 1,2 спекания слоя смеси 3 полость 5 форМатериал заготовки Ст.45 мы заполняют жидким металлом. •0 3 Размер заготовки, мм При нагреве оболочки со стороны диаметр 90 заготовки и интенсивном теплоотводе высота 45 от оболочки со стороны кокиля по Зазор между поверхностолщине стенки оболочки возникает тями заготовки и формы, мм 6 температурный градиент, значение 35 І которого можно определить из завиПодлежащую восстановлению поверхсимости; ность заготовки очищали от загряз- ' нений и окислов и покрывали лаком где Тп.ъ - температура на поверхносКО-916 в качестве связующего и слоем ти оболочки со стороны 40 кислородонепроницаємого шлака АНШзаготовки; 200 толщиной 1-1,5 мм. После установТ_ ц - температура на поверхноски заготовки в металлооболочковую ти оболочки со стороны коформу и ее окончательной сборки осукиля. ществляли индукционный нагрев загоТак как в результате интенсивного 45 товки до температуры 1200 С в течеохлаждения изменение Т п н незначиние 10 мин, при этом осуществляли тельно и находится в интервале 14второй этап отверждения оболочки теп25°С, то из приведенной зависимости лом нагреваемой в форме заготовки. .видно, что с повышением Т п э возрасВ момент окончания нагрева заготовки тает температурный градиент At, сле- 30 температура оболочки на глубине довательно , увеличивается теплоотвод 1,5 мм от нагреваемой поверхности от оболочки к кокилю. Кроме того, имела значение, близкое к оптимальночасть энергии теплового потока в обому - 480°С. лочке расходуется на ее окончатель.ное отверждение. Экспериментально гг Температуру 'поверхности заготов'установлено, что к моменту окончания ки 4, оболочки и заливаемого в форму нагрева заготовки до температуры металла измеряли с помощью хромель- . 1200°С в течение 1 мин температура алюмелевых и платинородиевых термов оболочке на глубине 1,5 мм, от попар. Одновременно с окончанием на З 1319409 грева заготовки в форму заливали жидТемпература залитого в форму чугукий чугун с температурой 1400 С. на 1380"С. После кристаллизации заПосле кристаллизации залитого литого слоя и его охлаждения до темР металла и его охлаждения до темперапературы 900 С отливку -извлекали из туры 900 С отливку извлекали из фор- 5 формы, охлаждали на воздухе до теммы - направляли на термообработку. и пературы 700°С, выдерживали в термиПроведенные исследования отливки ческой печи не менее 2 ч при темпепоказали, что по всей поверхности ратуре 500 °С и охлаждали вместе с контакта залитого металла с металлом печью до температуры 100°С. Изготовзаготовки имеется качественная диф- Ї0 ленные биметаллические отливки имели фузионная связь с переходным слоем толщину наплавленного слоя в зависитолщиной 80-120 мкм, поверхность, мости от степени износа заготовки образованная залитым металлом, не от 2-4 мм у вершины зубьев до 12имела литейных дефектов. 14 мм у его основания. По всей по- у. П р и м е р 2. Изготовляли биме- 15 верхности контакта наплавленного металла с металлом заготовки имелась таллическое ведущее колесо трактора качественная диффузионная связь с Т-74 заливкой жидкого металла на изпереходным слоем толщиной 80-120 мм. ношенную зубчатую поверхность загоОтливки имели качественную, без ли- . товки. Диаметр ведущего колеса по окружности выступов зубьев 730 мм. 20 тейных дефектов поверхность. Материал заготовки Ст.45. После перИспользование изобретения позвового этапа отверждения под воздейстлит улучшить качество отливок и повывием тепла модели термореактивной сить производительность за счет совсмеси, содержащей 6% пульвербакелита, мещения времени окончательного оттолщина твердой оболочки составля25 верждения оболочки с временем нагрела 1,5 мм. ва заготовки. Подлежащую наплавке поверхность заготовки очищали от загрязнений Ф о р м у л а и з о б р е т е н и я и окислов, наносили на нее слой толщиной 1,5 мм защитного шлама АНШ-20Ц, 30 Способ изготовления металлооболочпосле чего зубчатое колесо устанавликовых форм, преимущественно для навали в форму и окончательно ее собиплавки жидкого металла на заготовку, рали. включающий установку в полость кокиПри индукционном нагреве поверхля нагретой модели, заполнение зазоности заготовки до интервала темпера- $$ ра между кокилем и моделью термотур 1050-1200°С в течение Ю мин осуреактивной смесью, отверждение смеси, ществлялся второй этап отверждения охлаждение модели и извлечение ее из оболочки (указанный интервал темпераформы, о т л и ч а ю щ и й с я тем, тур обусловлен неравномерностью инчто, с целью повышения качества, отдукционного нагрева разных участков 40 верждение термореактивной смеси осусложной по конфигурации поверхности ществляют нагретой моделью до обра- : заготовки). В момент окончания назования твердого слоя толщиной 1грева оболочка формы имела качест1,5 мм на поверхности контакта смеси венную без литейных дефектов пос моделью, а затем заготовкой, уставерхность и в форму заливали жидкий 45 навливаемой в форму и нагреваемой чугун следующего химического состанепосредственно в полости формы, при ва, %: С 3,2; Si 1,6; №1 0,7; Cr 0,2;t этом в процессе нагрева заготовки Си 0,3; Fe - остальное. кокиль охлаждают. 1319409 Редактор М.Кузнецова Заказ 687/ДСП Составитель Л.Жукова Техред М.Моргектал Корректор А.Ильин Тираж 537 . Подписное ВНИИПй Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская набе , д. 4/5 Пооизводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing metal-shell molds

Автори англійськоюMarushevskyi Leonid Vasyliovych, Kostenko Heorhii Dmytrovych, Birinsh Anris Zihfridovych

Назва патенту російськоюСпособ изготовления металлооболочковых форм

Автори російськоюМарушевский Леонид Васильевич, Костенко Георгий Дмитриевич, Бириньш Анрис Зигфридович

МПК / Мітки

МПК: B22D 11/049

Мітки: металооболонкових, форм, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/4-5265-sposib-vigotovlennya-metaloobolonkovikh-form.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення металооболонкових форм</a>

Попередній патент: Пристрій захисту паціента до електростимулятора

Наступний патент: Головка для розпилення металевого розплаву

Випадковий патент: Тренажер для реабілітації хворих з спинномозковими ураженнями