Спосіб формування товстостінного таврового з’єднання

Номер патенту: 53744

Опубліковано: 17.02.2003

Автори: Дудченко Володимир Леонтійович, Радзієвський Вячеслав Миколайович, Жарков Павло Євгенович, Гарцунов Ювеналій Федорович, Ткаченко Геннадій Григорович

Формула / Реферат

1. Спосіб формування товстостінного таврового з'єднання під час якого з’єднувані деталі тавра збирають, формують кутові шви заданого розміру і форми з нерозплавного металевого порошку і здійснюють високотемпературне паяння, під час якого нагрівають зібрані деталі у вакуумі разом з високотемпературним припоєм, промочуючи металевий порошок розплавом припою з утворенням галтелей, і охолоджують, який відрізняється тим, що перед формуванням кутових швів фіксують взаємне розташування з'єднуваних деталей електродуговим зваренням плавленням, а перед нагріванням навколо сформованих швів зібраних деталей тавра утворюють локальний замкнений об'єм, який герметизують після розміщення у ньому металевого сорбенту з активатором, і нагрівають у електронагрівальній печі.

2. Спосіб за п. 1, який відрізняється тим, що перед фіксуванням взаємного розташування деталей тавра між їх спряженими поверхнями розміщують прошарок з порошку високовуглецевого карбонільного заліза.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як активатор використовують солі, що містять галогени.

4. Спосіб за пп. 1, 2 або 3, який відрізняється тим, що локальний замкнений об‘єм утворюють у вигляді контейнера.

5. Спосіб за пп. 1, 2 або 3, який відрізняється тим, що локальний замкнений об'єм утворюють самою деталлю тавра.

Текст

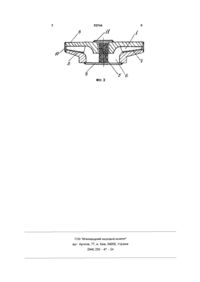

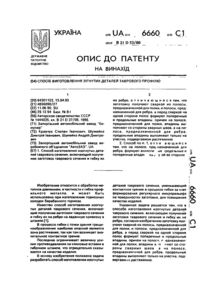

1 Спосіб формування товстостінного таврового з'єднання під час якого з'єднувані деталі тавра збирають, формують кутові шви заданого розміру і форми з нерозплавного металевого порошку і здійснюють високотемпературне паяння, під час якого нагрівають зібрані деталі у вакуумі разом з високотемпературним припоєм, промочуючи металевий порошок розплавом припою з утворенням галтелей, і охолоджують, який відрізняється тим, що перед формуванням кутових швів фіксують взаємне розташування з'єднуваних деталей електродуговим зваренням плавленням, а перед нагріванням навколо сформованих швів зібраних деталей тавра утворюють локальний замкнений об'єм, який герметизують після розміщення у ньому металевого сорбенту з активатором, і нагрівають у електронагрівальній печі 2 Спосіб за п 1, який відрізняється тим, що перед фіксуванням взаємного розташування деталей тавра між їх спряженими поверхнями розміщують прошарок з порошку в и со ко вуглецевого карбонільного заліза 3 Спосіб за п 1 або 2, який відрізняється тим, що як активатор використовують солі, що містять галогени 4 Спосіб за пп 1,2 або 3, який відрізняється тим, що локальний замкнений об'єм утворюють у вигляді контейнера 5 Спосіб за пп 1,2 або 3, який відрізняється тим, що локальний замкнений об'єм утворюють самою деталлю тавра О і Винахід належить до машинобудування і може бути використаний для виготовлення деталей із тавровими з'єднаннями, які під час роботи зазнають навантажень, що змінюються в часі за модулем та знаком, наприклад, колес відцентрових компресорів Відомим Є спосіб паяння деталей з тавровим з'єднанням (Гржимальский Л Л , Ильевский И И Технология и оборудование пайки "Машиностроение" М 1979, с 16), який полягає утому, що деталі спочатку збирають, потім формують кутовім шов, здійснюють високотемпературне паяння з утворенням гантелі та охолоджують До того, в описаному способі кутовий шов формують з тонкої фольги і недоліком є те, що галтеля формується під дією капілярних сил і радіус и становить не більше 1мм За умови рівноміцності з'єднань галтеля з таким радіусом може забезпе со чиш достатню утомну МІЦНІСТЬ ТІЛЬКИ при паянні тонкостінних деталей При паянні товстостінних деталей зазначена галтеля є чималим концентратором напруги, що знижує конструкційну МІЦНІСТЬ тавра Недоліком є також спосіб формування таврового з'єднання (Радзиевский В Н, Рымарь В И, Беспалова В К Высокотемпературная пайка в вакууме тавровых соединении с большой галтелью из металлического порошка ж "Сварочное производство" № 8,1991 , с 5, 6), що є найбільш близьким за сукупністю ознак до винаходу і взятий нами за прототип Зазначений спосіб полягає у тому, що з'єднувані деталі тавра спочатку збирають, потім формують кутові шви заданого розміру та форми з нерозплавного металевого порошку і здійснюють високотемпературне паяння, під час якого нагрі Ю 53744 вають зібрані деталі тавра у вакуумі разом з високотемпературним припоєм, промочуючи металевий порошок розплавом припою з утворенням ВІДПОВІДНИХ галтелей, і охолоджують До того, паяння здійснюється нагріванням зібраних деталей тавра у вакуумній печі, що є недоліком описаного способу через те, що вакуумна піч належить до складного і дорогого обладнання Це обумовлює підвищення вартості процесу паяння, і внаслідок цього підвищення собівартості виробів, виготовлених описаним способом Другим недоліком описаного способу є те, що він призначений для виготовлення важконавантажених деталей з товстостінними тавровими з'єднаннями утвореними з'єднанням деталей однакової товщини, і не придатний для з'єднання деталей, що мають різну товщину та різні коефіцієнти термічного ЛІНІЙНОГО ширшання Під час нагрівання останніх відбувається взаємне зсовування зібраних і не скріплених між собою деталей тавра та руйнування попередньо сформованих з металевого порошку кутових швів Внаслідок цього утворюються тріщини, які не заповнюються розплавленим припоєм гад час нагрівання через те, що розплавлений припій не може переміщуватись з мікрокапілярних каналів між частинками порошку у більш широкі канали, утворені тріщинами, що обумовлює утворення галтелей здеформованих і низької якості В основу винаходу поставлено задачу розробити спосіб формування товстостінного таврового з'єднання, який дозволив би шляхом удосконалення операцій збирання та нагрівання зібраних деталей тавра під час паяння одержати рівноміцні ТОВСТОСТІННІ таврові з'єднання деталей, які до того мають різну товщину та різний коефіцієнт ЛІНІЙНОГО ширшання з утворенням галтелей заданого розміру і форми, а також без дефектів нагрівання під час паяння у звичайній електронагрівальній печі Для розв'язання поставленої задачі пропонований спосіб формування товстостінних таврових з'єднань, як і відомий, полягає в тому, що з'єднувані деталі тавра спочатку збирають, потім формують кутові шви заданого розміру та форми з нерозплавного металевого порошку і здійснюють високотемпературне паяння, під час якого нагрівають зібрані деталі у вакуумі разом з високотемпературним припоєм, промочуючи металевий порошок розплавом припою з утворенням галтелей і охолоджують Але згідно з винаходом перед формуванням кутових швів фіксують взаємне розташування з'єднуваних деталей електродуговим зваренням плавленням, а перед нагріванням навколо зформованих швів зібраних деталей тавра утворюють локальний замкнений об'єм, який герметизують після розміщення у ньому металевого сорбенту з активатором, і нагрівають у електронагрівальній печі До того, перед фіксуванням взаємного розташування деталей між спряженими їх поверхнями розміщують прошарок з порошку високовуглецевого карбонильного заліза До того, як активатор, використовують солі, що містять галогени До того, локальний замкнений об'єм може бути у вигляді контейнера До того, локальний замкнений об'єм може бути створений у деталях тавра Фіксація взаємного розташування зібраних деталей тавра перед формуванням кутових швів за допомогою електродугового зварення плавленням виключає зсовування однієї з'єднуваної деталі відносно іншої, що забезпечує збереження необхідних розміру та форми зформованих швів, а також виключає утворення тріщин, які не заповнюються розплавленим припоєм під час нагрівання при паянні, що сприяє одержанню галтелей високої якості та заданих розмірів та одержанню рівномірноих таврових з'єднань Розміщення перед зварюванням між спряженими поверхнями з'єднуваних деталей тавра прошарку з порошку в и со ко вуглецевого карбонильного заліза забезпечує утворення бездефектном з'єднання через те, що під час зварювання порошок у зазорі частково окислюється, спікається і закріплюється Під час нагрівання до температури паяння оксиди заліза відновлюються вуглецем і у зазорі утворюється прошарок з дрібнодисперсного заліза, розмір часток якого складає від 5 до 10мкм Такі частки утворюють мережу активних капілярів , в які переміщується розплавлений припій з більш широких капілярів, утворених металевим порошком з частками, розмір яких складає від 50 до ЮОмкм у галтелевих частинах шва Таким чином виключається можливість утворення несу цільностей у з'єднані між звареним і паяним швами, тобто кутовими швами Під час нагрівання до температури паяння відбувається з'єднання непроварених місць та формування галтелей шляхом промочування розплавленим високотемпературним припоєм Останній під час взаємодії з металевим порошком кутового шва дозволяє зформувати міцний пластичний композиційний метал Нагрівання зібраних взаємно зафіксованих таврових деталей із зформованими кутовими швами у локальному замкненому об'ємі , який герметизується після розміщення в ньому металевого сорбенту з активатором, забезпечує утворення вакууму у зазначеному об'ємі, а також, внаслідок цього, можливість нагрівання не в складній та дорогій вакуумній печі (як у прототипі), а в звичайній електронагрівальній печі Утворення вакууму обумовлене тим, що металеві сорбенти поглинають кисень, азоті оксиди вуглецю До того, активатор, зокрема сіль, що вміщує галогени, при випарюванні забезпечує необхідний парціальний тиск пари, що обумовлює очищення поверхні від оксидів доки не розплавиться припій, забезпечуючи якість та задані розміри і форму утворених галтелей, що забезпечує рівноміцність одержаного таврового з'єднання з товстостінних деталей різної товщини і різного ЛІНІЙНОГО ширшання Таким чином, відрізню вальні ознаки запропонованого способу формування товстостінної таврової з'єднані разом із відомими ознаками забезпечують вирішення поставленої задачі Суть винаходу пояснюється кресленнями на фаг 1 зображено загальний вигляд у перерізі таврового з'єднання і її утворення, на фіг 2 зображене робоче колесо відцентрового компресора у загальному вигляді і утворення таврового з'єднання покривного диска з лопаткою 53744 Запропонований спосіб формування таврового зуючи об'єм 6, розмішують підготовлене колесо у з'єднання здійснюється у загальному випадку у електронагрівальній печі і здійснюють нагрівання такій ПОСЛІДОВНОСТІ, при збиранні між спряженими до температури паяння Потім охолоджують поверхнями деталей тавра 1 і 2 розміщують проПриклад 1 Запропонований спосіб формуваншарок з порошку в и со ко вуглецевого карбонильноня товстостінних таврових з'єднань був випробуго заліза, потім стінку 1 та полку 2 зварюють (шов ваний у лабораторних і промислових умовах Для 3), наприклад, аргоно-дуговим зваренням нерозпцього виготовляли таврові зразки з товщиною стінлавним електродом Після цього формують двобіки 1 - 7мм з сталей 07X1606 та 14Х2МР і полки 2, чний кутовий шов 4 із обраного нерозплавного які мали товщину 4 - 5мм Зварові шви виконували металевого порошку Розташовують порад із швом аргоно-дуговим зваренням нерозплавним елект4 високотемпературний припій 5, утворюють народом з присадкою із карбонильного заліза Шви вколо зформованого шва вбраних деталей тавра формували з порошку пермалоя Н24 та припою локальний замкнений об'єм 6 (на фіг 1 не показаВПр2 системи Gu-Mn-Ni Паяння відбувалося у ний), що може бути герметизований, розмішують у контейнерах з сорбентом із порошків Мп, Сг з доостанньому металевий сорбент з активатором даванням фторидів Na, Li, Ca Нагрівання здійсПісля ЦЬОГО об'єм 6 герметизують Як об'єм, що нювали в електронагрівальній печі СШОЛ-2 3/11 може бути герметизований, може бути використаГотові зразки досліджували металографічно та ний контейнер, який після герметизації розміщупіддавали механічним випробуванням після відпоють у звичайній електронагрівальній печі і нагрівідної термообробки вають до температури паяння Після здійснення Заради порівняння виробляли такі самі зразки паяння з утворенням галтелей 7 готовий виріб без попередньої фіксації зварюванням Нагрівали охолоджують останні у вакуумній печі U0 59-007 Порівняння результатів випробувань показали перевагу заУ окремих випадках сама деталь тавра може пропонованого способу, тобто останній забезпечує утворювати замкнений локальний об'єм, що може рівноміцні ТОВСТОСТІННІ таврові з'єднання герметизуватись Таким виробом є робоче колесо відцентрового компресора (фіг 2), яке має голоПриклад 2 У промислових умовах виготовлевний диск 8, в якому вифрезеровані лопатки, і поно робоче колесо відцентрового компресора із кривний диск Таврові шви з'єднують лопатки, що сталі О7Х16Н6 діаметр якого 545мм, товщина лоявляють собою стінку 1 у загальному випадку, з патки 7мм, а покривного диска 10мм Таврові шви покривним диском, що являє собою полку 2 у за7 з'єднують лопатки 1 з покривним диском 2 гальному випадку Для утворення замкненого об'Якість таврового з'єднання відповідає технічним єму 6, що може герметизуватись, у цьому вішалку вимогам необхідно закрити усі отвори Дім цього прикріпТаким чином, виявлена можливість формулюють технологічну заглушку 9 і бандаж 10 До вання рівномірної товстостінної зварно-паяного того, у середину, у центральний отвір, укладають таврового з'єднання під час нагрівання у звичайній патрон 5 із сорбентом та активатором, після чого електронагрівальній печі прикріплюють технологічну заглушку 11 Гермети ФІГ. 1 Фіг. 2 TOB "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044) 236 - 47 - 24

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for thethick-walled t-joint forming

Автори англійськоюRadziievskyi Viacheslav Mykolaiovych, Zharkov Pavlo Yevhenovych, Tkachenko Hennadii Hryhorovych, Hartsunov Yuvenalii Fedorovych

Назва патенту російськоюСпособ формования толстостенного таврового соединения

Автори російськоюРадзиевский Вячеслав Николаевич, Жарков Павел Евгениевич, Ткаченко Геннадий Григорьевич, Гарцунов Ювеналий Федорович

МПК / Мітки

МПК: C21D 1/74, B23K 31/00, B23K 35/24

Мітки: формування, з'єднання, спосіб, товстостінного, таврового

Код посилання

<a href="https://ua.patents.su/4-53744-sposib-formuvannya-tovstostinnogo-tavrovogo-zehdnannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування товстостінного таврового з’єднання</a>

Попередній патент: Пристрій для мікрохвильової терапії

Наступний патент: Спосіб і пристрій для виготовлення розподіленої хвильової обмотки

Випадковий патент: Спосіб приготування рідкого корму із зерна