Спосіб виготовлення кільцевих деталей

Номер патенту: 57704

Опубліковано: 10.03.2011

Автори: Носенко Андрій Ігорович, Гожій Сергій Петрович, Кліско Андрій Валерійович, Ландар Роман Миколайович

Формула / Реферат

Спосіб виготовлення кільцевих деталей, що включає отримання із прямолінійного прутка заготовок у вигляді кілець із стиковим зазором, збирання цих кілець на оправці в пакет з орієнтацією вздовж стикових зазорів, стискання пакета заготовок на оправці осьовим зусиллям і заварювання в такому стані стикових зазорів спільним швом для утворення нероз'ємної зварної конструкції, наступного зачищення спільного зварного шва з зовнішніх сторін, відокремлення від зварної конструкції крутильним моментом окремих кільцевих заготовок та їх об'ємного деформування технологічним зусиллям, який відрізняється тим, що прямолінійний пруток попередньо виготовляють трапецеїдального перерізу, а вигинання прутка у кільце виконують з орієнтацією більшої основи трапецеїдального перерізу на зовнішню сторону.

Текст

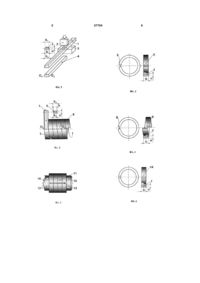

Спосіб виготовлення кільцевих деталей, що включає отримання із прямолінійного прутка заготовок у вигляді кілець із стиковим зазором, збирання цих кілець на оправці в пакет з орієнтацією 3 для даного способу є важливішим фактором, так як він прилаштований для масового промислового виробництва. В основу корисної моделі покладено задачу підвищення якості деталей за умови мінімальної кількості технологічних переходів, що забезпечує максимальну продуктивність і мінімальну собівартість шляхом забезпечення геометрії перерізу зігнутих кілець у вигляді прямокутника, що приводить до беззазорного прилягання торців зігнутих кілець при збиранні їх на оправці після стисканні осьовим зусиллям мінімального значення і якісному заварюванні спільного стикового зазору. Поставлена задача досягається тим, що в способі що включає отримання із прямолінійного прутка заготовок у вигляді кілець із стиковим зазором, збирання цих кілець на оправці в пакет з орієнтацією вздовж стикових зазорів, стискання пакету заготовок на оправці осьовим зусиллям і заварювання в такому стані стикових зазорів спільним швом для утворення нероз'ємної зварної конструкції, наступного зачищення спільного зварного шву з зовнішніх сторін, відокремлення від зварної конструкції крутильним моментом окремих кільцевих заготовок та їх об'ємного деформування технологічним зусиллям новим є те, що прямолінійний пруток попередньо виготовляють трапецеїдального перерізу, а вигинання прутка у кільце виконують з орієнтацією більшої основи трапецеїдального перерізу на зовнішню сторону. Спосіб ілюструється кресленнями, де на Фіг. 1 зображено відокремлення від прямолінійного прутка мірної прямолінійної заготовки; на Фіг. 2 зображено результат згинання мірної прямолінійної заготовки у плоске кільце із стиковим зазором; на Фіг. 3 зображено процес навивання прямолінійного прутка з прямолінійною бічною твірною; на Фіг. 4 зображено гвинтове кільце із стиковим зазором в плані, що відокремлене від навитої частини; на Фіг. 5 - зібраний на оправці пакет кілець із спільним стиковим зазором, що стиснутий вздовж осі, для заварювання зазорів спільним швом; на Фіг. 6 зображено зварну кільцеву заготовку, що відокремлена скручуванням від зварної конструкції; на Фіг. 7 зображено процес об'ємного деформування обкочуванням зварної кільцевої заготовки. Спосіб виготовлення кільцевих деталей полягає в наступному. Можливі два варіанти виготовлення. По-першому варіанту. Від прямолінійного прутка 1 відокремлюють, зокрема, за допомогою рухомого 2 і нерухомого 3 ножів мірну прямолінійну заготовку 4 (див. Фіг. 1). І прямолінійний пруток 1, і відокремлена мірна прямолінійна заготовка 4 мають постійний трапецеїдальний переріз 5 (де: b ширина перерізу у центральному шарі О1-О1; b1 ширина перерізу в основі; b2 - менша основа перерізу; h - висота перерізу). Мірну прямолінійну заготовку 4 згинають в плоске кільце 5 із стиковим зазором 6 відносно меншої основи перерізу b2 або з 57704 4 орієнтацією більшої основи перерізу b1 на зовнішню сторону (див. Фіг. 2). При згинанні відбувається стискання внутрішнього та розтягування зовнішнього шару металу відносно центрального шару О1-О1, в результаті чого проходить пластичне роздавання внутрішнього і зменшення зовнішнього шарів. Сторони трапецеїдального перерізу 5 підібраний таким, щоб при згинання кільця 5 утворився прямокутний переріз 7 (де: b - ширина перерізу 7; h - висота перерізу 7). По-другому варіанту. Пруток 1 трапецеїдального перерізу 5 навивають по прямолінійній твірній циліндру L також з орієнтацією більшої основи перерізу b1 на зовнішню сторону із отриманням навитої частини 8 (див. Фіг. 3). При навиванні трапецеїдальний перерізу 5 прутка 1 пластично переформовується в прямокутний переріз 7. Від навитої частини 8 відокремлюють вздовж О2-О2 окремі гвинтові кільця 9, що мають стиковий зазор 6 в плані (див. Фіг. 4). Гвинтове кільце 9, що відокремлене від навитої частини 8, також має прямокутний переріз 7. Потім збирають кільця 5 та 9 в пакет з орієнтацією вздовж стикових зазорів 6. Збирання виконують на оправці 10 відповідного діаметру (див. Фіг. 5). Отриманий і зорієнтований таким чином пакет 11 кільцевих заготовок стискують вздовж осі зусиллям 12, якого достатньо для пружного перетворення гвинтових кілець 9 і недостатньо для пластичних деформацій кілець 5 та 9. При цьому заготовки у вигляді гвинтового кільця 9 пружно деформуються, а їх торцеві поверхні стають плоскими. Оскільки кільця 5 та 9 мають прямокутний переріз 7 то утворений пакет 11 не має зазорів між торцями сусідніх кілець. Після чого місце спільного стику 13 заварюють електродом з утворенням спільного зварного шва вздовж всього пакету стиснутих заготовок 11. Після зняття з оправки утворюється зварна конструкція у вигляді труби, яка складаються з кілець, що скріплені між собою спільним зварним швом. Після заварювання зачищають спільний зварний шов стиків з зовнішніх сторін. Від зварної конструкції скручуванням, відносно подовжньої осі спільного зварного шва, відокремлюють окремі зварні кільцеві заготовки 14 (див. Фіг. 6). На останньому етапі (див. Фіг. 7) зварну кільцеву заготовку 14, яка має розміри перетину (b, h) об'ємно деформують в штампі 15 технологічним обкочувальним зусиллям 16 до отримання кінцевих розмірів і форми готової деталі. Таким чином, даний спосіб дозволяє забезпечити геометрію перерізу зігнутих кілець у вигляді прямокутника, що приводить до беззазорного прилягання торців зігнутих кілець при збиранні їх на оправці і якісному заварюванні спільного стикового зазору. За рахунок чого підвищується якість деталей, досягається мінімальна кількість технологічних переходів, що забезпечує мінімальну собівартість та максимальну продуктивність. 5 57704 6 7 Комп’ютерна верстка Л. Купенко 57704 8 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing ring-type parts

Автори англійськоюHozhii Serhii Petrovych, Klisko Andrii Valeriiovych, Landar Roman Mykolaiovych, Nosenko Andrii Ihorovych

Назва патенту російськоюСпособ изготовления кольцевых деталей

Автори російськоюГожий Сергей Петрович, Клиско Андрей Валерьевич, Ландар Роман Николаевич, Носенко Андрей Игоревич

МПК / Мітки

МПК: B21D 37/00, B21D 7/022

Мітки: деталей, кільцевих, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/4-57704-sposib-vigotovlennya-kilcevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення кільцевих деталей</a>

Попередній патент: Ракельний пристрій для трафаретного друку

Наступний патент: Пристрій для розподілу рідкої фракції

Випадковий патент: Гвинтовий конвеєр