Спосіб електронно-променевого плавлення металів та сплавів на їх основі

Номер патенту: 58956

Опубліковано: 26.04.2011

Автори: Чайка Микола Васильович, Горчинський Ігор Євгенович, Третяк Микола Григорович, Дубова Тетяна Іванівна, Собко-Нестерук Ольга Явдокимівна, Васюра Віктор Миколайович, Непорожній Юрій Вадимович, Смітюх Григорій Євдокимович

Формула / Реферат

1. Спосіб плавлення металів та сплавів на їх основі в електронно-променевій печі, який включає подачу шихти в горизонтальному напрямку, з двох сторін назустріч, плавлення її електронними променями в проміжну ємність та злив розплаву в кристалізатор, який відрізняється тим, що передні фронти плавлення формують під кутами a=(75-90°)-5° до горизонтальної площини, а найменшу відстань між фронтами плавлення шихти підтримують на рівні 2-5 діаметрів електронних променів.

2. Спосіб за п. 1, який відрізняється тим, що для плавлення використовують некомпактну шихту.

3. Спосіб за п. 2, який відрізняється тим, що шихту перед подачею в електронно-променеву піч пресують в брикети, які з'єднують між собою.

4. Спосіб за пп. 2, 3, який відрізняється тим, що брикети з'єднують з'єднанням типу "шип - отвір".

5. Спосіб за п. 1, який відрізняється тим, що для плавлення використовують компактну шихту.

Текст

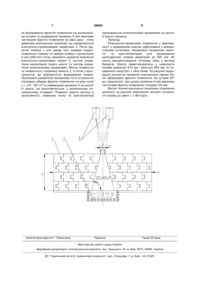

1. Спосіб плавлення металів та сплавів на їх основі в електронно-променевій печі, який включає подачу шихти в горизонтальному напрямку, з двох сторін назустріч, плавлення її електронними променями в проміжну ємність та злив розплаву в 3 завантажують шарами у невитратні короби і за допомогою механізмів подачі переміщують горизонтально в зону плавлення над проміжною ємністю. Як і в попередньому випадку, має місце той же недолік - високі енерговитрати при невисокому виході металу. Більш перспективними з позиції підвищеного виходу придатного металу є технології, які передбачають подачу сировини (шихти) в зону дії електронних променів зустрічно, з двох сторін. Такі технології суттєво заощаджують енерговитрати, і в той же нас здатні розплавити значно більшу кількість сировини за один цикл. За найближчий аналог корисної моделі прийнятий спосіб плавлення металів та сплавів на їх основі в електронно-променевій печі, який включає подачу шихти в горизонтальному напрямку, з двох сторін назустріч, плавлення її електронними променями в проміжну ємність та злив розплаву в кристалізатор [патент України № 36276А, МПК8:С22В 9/22, С22С5/56, опубл. 16.04.2001, бюл. № 3]. Згідно цього способу, плавлення лівої та правої частини шихти здійснюється одночасно, при цьому передні фронти плавлення сформовані під кутами 10 ± 5° до вертикалі (або, що те ж саме, під кутом 100 ± 5° до горизонтальної площини, або ж до площини рідкого металу пром'ємності). Таке просторове спрямування передніх фронтів плавлення обох частин шихти є найбільш доцільним для того, щоб убезпечити процес плавлення від неконтрольованого падіння окремих кусків шихти в проміжну ємність та розбризкування металу. Дійсно, при такому нахилі верхні шари некомпактної шихти знаходяться у стійкому положенні протягом всього процесу, тому що мають можливість спиратись на нижні, які їх підтримують. Але в той же час організація плавлення під таким кутом має цілий ряд суттєвих недоліків, і одним із основних є завищені енерговитрати. Причиною цього є те, що протікання процесу плавлення супроводжується значними втратами енергії на випромінювання (до 40 % від усієї променевої енергії з фронтів плавлення без урахування втрат променевої енергії через бокові кордони фронтів плавлення). Крім того, взаємне екранування фронтів плавлення, спрямованих під кутом 100± 5° до горизонталі, є малоефективним, що також є причиною того, що для підтримання оптимальних умов процесу потрібні чималі енерговитрати. Слід зауважити, що специфіка протікання класичного процесу плавлення реакційних металів в електронно-променевих печах передбачає втрати енергії з пром'ємності, що складаються із втрат променевої енергії та втрат енергії відбитих електронів через проміжок між верхніми кордонами плавлення. Причому величина цих втрат напряму пов’язана з величиною згаданого проміжку та площею металу у пром'ємності. Чим меншим є цей проміжок і чим більшою є площа металу, тим менші відносні втрати обох видів енергії. Ця залежність виражається математичною формулою: Е=Sпроміжку/Sпром'ємності, %. Левова частка променевої енергії витрачається на нагрівання стінок плавильної камери та пли 58956 4 ти електронно-променевих гармат, що, в свою чергу, призводить до збільшення їх теплового навантаження, потребує більш потужної та дорогої системи охолодження, а також більшого вкладення енергії для підтримання оптимальної температури рідкого металу проміжної ємності. Енергія відбитих електронів з поверхні рідкого металу у пром'ємності поглинається плитою електронно-променевих гармат та стінками плавильної камери і практично не бере участі в процесі плавлення. Вона складає близько 20-40% енергії, що була затрачена на прогрівання рідкого металу у пром'ємності, і для її компенсації потрібно застосовувати потужну систему охолодження. У відомому винаході проміжок між передніми фронтами плавлення, рівномірно розширюючись по мірі віддалення від поверхні рідкого металу пром'ємності, на рівні верхніх кордонів фронтів плавлення стає більшим, ніж проміжок між нижніми кордонами. За таких умов більша частина променевої енергії та енергії відбитих електронів безперешкодно "витікає" через цей проміжок. Перелік недоліків відомого процесу доповнюють суттєві втрати легкоплавкої лігатури при сплавленні різноманітних сплавів у пром'ємність, що негативно позначається на якості виплавленого металу. В основу корисної моделі поставлена задача підвищення продуктивності способу плавлення металів та сплавів на їх основі в електроннопроменевій печі шляхом оптимізації просторового спрямування передніх фронтів плавлення шихти, зокрема, формуванням їх під кутами = (75 - 90°) 5° до горизонталі (або поверхні рідкого металу пром'ємності) та підтриманням найменшої відстані між фронтами плавлення шихти в інтервалі двох п’яти діаметрів електронних променів, а також шляхом надання некомпактній шихті гарантованого стійкого положення в плавильному просторі, в результаті чого підсилюється екранний ефект між фронтами плавлення шихти та поверхнею рідкого металу у проміжній ємності, при якому більша частина променевої енергії та енергії відбитих електронів багатократно відбиваючись, поглинається фронтами плавлення і поверхнею рідкого металу, а також зводиться до мінімуму ймовірність попадання окремих фрагментів шихти у пром'ємність та розбризкування рідкого металу. Поставлена задача досягається за рахунок того, що в способі плавлення металів та сплавів на їх основі в електронно-променевій печі, який включає подачу шихти в горизонтальному напрямку, з двох сторін назустріч, плавлення її електронними променями в проміжну ємність та злив розплаву в кристалізатор, згідно корисної моделі, передні фронти плавлення формують під кутами = (75 - 90°) - 5° до горизонтальної площини, а найменшу відстань між фронтами плавлення шихти,підтримують на рівні 2-5 діаметрів електронних променів. Для плавлення може бути використана некомпактна шихта, яку перед подачею в електронно-променеву піч пресують в брикети, які з’єднують між собою. Брикети з'єднують з'єднанням типу "шип - отвір". Крім цього, для плавлення може бути також використана компактна шихта. 5 Вказаний вище технічний результат, що досягається в процесі здійснення запропонованого процесу плавлення шихти, обумовлений ознаками, які відрізняють його від ознак подібних процесів, описаних згідно відомого рівня техніки, зокрема, у винаході, прийнятому за найближчий аналог. Особливістю запропонованого процесу є те, що передні фронти плавлення, орієнтовані під кутами = (75 - 90°) - 5° до горизонталі, просторово спрямовані у напрямку, який є практично протилежним тому, що має місце у відомому процесі. Найменша відстань між фронтами плавлення у їх верхній частині, яка підтримується на рівні двох п’яти діаметрів електронних променів, несумірно мала у порівнянні з відстанню між цими фронтами у їх нижній частині. За цих умов між фронтами плавлення та поверхнею рідкого металу пром'ємності практично утворюється напівзамкнутий об’єм, в якому як теплові промені, так і пучки електронів мають змогу багатократно відбиватись від фронтів плавлення та поверхні металу пром'ємності, віддаючи останнім свою енергію. Фронти плавлення та метал пром'ємності поглинають цю енергію і додатково розігріваються. Таким чином, майже вся енергія, яка у відомому способі просто втрачається, в запропонованому технічному рішенні бере участь в плавленні шихти, що суттєво підвищує продуктивність процесу. При формуванні фронтів плавлення під кутами (75 - 90°) - 5° до горизонталі втрати променевої енергії та енергії відбитих електронів (величина Е) будуть мінімальними, на рівні 15 %, причому з обох фронтів ці втрати будуть існувати тільки за рахунок втрат на бокових кордонах фронтів плавлення, де немає стовідсоткового ефекту взаємного екранування поверхні випромінювання енергії. Просторову орієнтацію фронтів плавлення та найменшу відстань між ними визначали, виходячи з умов забезпечення найбільш ефективного взаємного екранування між поверхнями цих фронтів та поверхнею рідкого металу проміжної ємності. В результаті проведення численних експериментів було встановлено, що при зустрічній двосторонній подачі шихти до електронно-променевої печі ці умови задовольняються у разі підтримання передніх фронтів плавлення під кутами (75 - 90°) - 5° до горизонтальної площини пром'ємності та найменшої відстані між згаданими фронтами в інтервалі двох - п’яти діаметрів електронних променів. При формуванні передніх фронтів плавлення під кутами, меншими 75°, необхідно буде збільшувати ширину пром'ємності, що неодмінно призведе до зростання енерговитрат. А при формуванні їх під кутами, що перевищують 90°, процес уподібниться описаному в прототипі з усіма його негативними наслідками. Так само недоцільним є підтримання найменшої відстані між фронтами плавлення такою, що не вкладається в експериментально визначений оптимальний інтервал. Так, у разі підтримання цієї відстані на рівні, меншому двох діаметрів електронних променів, існує ймовірність виникнення ситуації, за якої верхні частини шихти будуть торкатись одна одної, що є неприпустимим для даного процесу. Крім того, при таких малих відстанях 58956 6 значно утруднюється візуальний контроль за перебігом плавильного процесу. У разі, коли ця відстань буде більшою п'яти діаметрів електронних променів, різко зростуть втрати променевої енергії та енергії відбитих електронів - протікання процесу відбуватиметься в умовах, подібних описаним в прототипі. Важливою перевагою запропонованої технології плавлення є те, що вона однаково успішно може бути застосована як для плавлення компактної, так і некомпактної шихти, причому в обох випадках зберігатиметься її стійке положення протягом всього робочого циклу без ризику відокремлення окремих фрагментів шихти і попадання їх до пром'ємності. Згідно запропонованому рішенню, перед плавленням некомпактній шихті надають вигляду брикетів, на одній з бокових граней яких формують пази, а на іншій - виступи. Такі брикети міцно сполучаються між собою одним із відомих типів з'єднань, наприклад, з'єднанням типу "шип-отвір". При формуванні нахилу фронтів плавлення під кутами, меншими 90°, брикети міцно тримаються навіть у верхній частині фронту плавлення. (Для порівняння - у відомому винаході стійке положення некомпактної шихти забезпечується головним чином нахилом фронтів плавлення під кутами, більшими 100°, та при такому нахилі мають місце недоліки, про які було згадано вище). Ще однією перевагою представленої технології у порівнянні з описаною в прототипі є максимальне збереження легкоплавкої лігатури при сплавленні різноманітних сплавів у проміжну ємність. Це досягається завдяки тому, що плавлення шихти та обігрів поверхні рідкого металу в прoм'ємності відбувається в умовах оптимального теплового поля, яке за рахунок використання енергії відбитих електронів та теплових променів формується без локальних перегрівів, тобто це поле стає більш ізотермічним. Збереження лігатури забезпечує одержання якісних зливків з однорідним хімічним складом та більший вихід якісного металу з меншою собівартістю. Рівномірний нагрів металу в пром'ємності зменшує теплове напруження на стінки пром'ємності, збільшуючи її експлуатаційний ресурс. Суть корисної моделі пояснює креслення, на якому показана схема запропонованого процесу на прикладі плавлення некомпактної титанової шихти. 1 - брикети шихти; 2 - проміжна ємність; 3 - електронно-променеві гармати; А - найменша відстань між фронтами плавлення шихти; Н - висота шихти. Процес електронно-променевої плавки здійснюють наступним чином: Некомпактну шихту у вигляді з'єднаних брикетів 1 титанової губки укладають в камери подачі шихти або у невитратні лотки в камерах електронно-променевої печі, що розміщені з двох боків пром'ємності 2 і мають механізми горизонтальної подачі з обох боків та діють назустріч один одному. Укладання брикетів здійснюється з орієнтацією 7 58956 на формування фронтів плавлення під визначеними кутами та додержання проміжку А між верхніми частинами фронту плавлення на рівні двох - п'яти діаметрів електронних променів, що управляються електронно-променевими гарматами 3. Після відкачки повітря з усіх камер печі (камери подачі, плавильної камери та камери зливку) і досягнення в них робочого тиску, вмикають джерела живлення електронно-променевих гармат 3, систем управління механізмом подачі шихти та систем управління електронними променями. Метал плавиться та зливається у проміжну ємність 2, а потім у кристалізатор, де відбувається формування зливка. Програмне управління променями та їх потужністю підтримує обидва фронти плавлення на рівні кутів = (75 - 90°)-5°та найменший проміжок А на висоті Н шихти, що розплавляється, у визначеному оптимальному інтервалі. Поверхні рідкого металу в пром'ємності, зливному носку та кристалізаторі Комп’ютерна верстка Г. Паяльніков 8 прогріваються електронними променями на протязі всього процесу. Приклад Електронно-променеве плавлення у відповідності з приведеним описом здійснювали з використанням установки, обладнаної проміжною ємністю та кристалізатором для формування циліндричних зливків діаметром до 820 мм. Як шихту використовували титанову губку у вигляді брикетів. Шихта завантажувалась у невитратні короби шириною 910 мм і висотою 600 мм та подавалася назустріч з обох боків. За рахунок відповідної розгортки променів електронних гармат були сформовані фронти плавлення під кутами 82° до горизонталі, при цьому проміжок А між верхніми частинами фронту плавлення складав 120 мм. Високі техніко-економічні показники плавлення досягнуті за рахунок зменшення питомої потужності нагріву до рівня 1,1 кВтгод/кг. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for electron-beam melting of metals and alloys on their basis

Автори англійськоюSobko-Nesteruk Olha Yavdokymivna, Smitiukh Hryhorii Yevdokymovych, Tretiak Mykola Hryhorovych, Chaika Mykola Vasyliovych, Neporozhnii Yurii Vadymovych, Vasiura Viktor Mykolaiovych, Horchynskyi Ihor Yevhenovych, Dubova Tetiana Ivanivna

Назва патенту російськоюСпособ электронно-лучевой плавки металлов и сплавов на их основе

Автори російськоюСобко-Нестерук Ольга Явдокимовна, Смитюх Григорий Евдокимович, Третьяк Николай Григорьевич, Чайка Николай Васильевич, Непорожний Юрий Вадимович, Васюра Виктор Николаевич, Горчинский Игорь Евгеньевич, Дубовая Татьяна Иванивна

МПК / Мітки

Мітки: спосіб, металів, електронно-променевого, плавлення, основі, сплавів

Код посилання

<a href="https://ua.patents.su/4-58956-sposib-elektronno-promenevogo-plavlennya-metaliv-ta-splaviv-na-kh-osnovi.html" target="_blank" rel="follow" title="База патентів України">Спосіб електронно-променевого плавлення металів та сплавів на їх основі</a>

Попередній патент: Пристрій для шліфування сферичних поверхонь

Наступний патент: Спосіб автономного енергозабезпечення комплексу з переробки і утилізації муніципальних відходів

Випадковий патент: Спосіб одержання хлористого кальцію