Молот безшаботний

Номер патенту: 59372

Опубліковано: 10.05.2011

Автори: Марусенко Максим Григорович, Обдул Дмитро Васильович, Обдул Василь Дмитрович

Формула / Реферат

1. Молот безшаботний, що містить станину, нижню бабу, що лежить на амортизаторах, верхню бабу, які гідравлічно з'єднані між собою за допомогою плунжерів, робочий циліндр, що складається з поршня та штока, що змонтовані в станині, який відрізняється тим, що шток виконаний у вигляді набору стальних волокон, охоплених двома втулками, перша вмонтована у осьовий отвір поршня робочого циліндра, друга в верхню бабу, при цьому вільна довжина стальних волокон складає 0,2-0,4 повної довжини штока, а розклинювання стальних волокон здійснюють конічними стрижнями.

2. Молот за п. 1, який відрізняється тим, що стальні волокна закручені по гвинтовій лінії.

3. Молот за пп. 1, 2, який відрізняється тим, що вихідна частина твірних внутрішніх поверхонь зустрічних торців втулок, які охоплюють волокна, розраховується рівнянням:

![]() , де

, де

![]() - стріла прогину стальних волокон (максимальна), мм;

- стріла прогину стальних волокон (максимальна), мм;

![]() - вільна довжина частини штока, мм;

- вільна довжина частини штока, мм;

![]() - поточна довжина штока (яка відраховується від місця контакту стальних волокон з втулками), мм.

- поточна довжина штока (яка відраховується від місця контакту стальних волокон з втулками), мм.

Текст

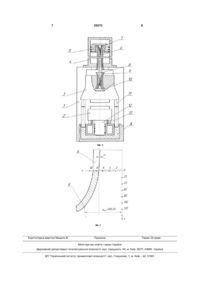

1. Молот безшаботний, що містить станину, нижню бабу, що лежить на амортизаторах, верхню бабу, які гідравлічно з'єднані між собою за допомогою плунжерів, робочий циліндр, що складається з поршня та штока, що змонтовані в станині, який відрізняється тим, що шток виконаний у вигляді набору стальних волокон, охоплених двома втулками, перша вмонтована у осьовий отвір поршня робочого циліндра, друга в верхню бабу, при цьо 3 рівень напружень в цій зоні. Збільшення радіуса галтелі вдвічі, що є максимально можливим для даної конструкції неефективне, оскільки концентрація напружень зменшується лише на 8 %. Таким чином місце з'єднання баби в шток як було, так і залишається найбільш слабким місцем, при цьому конструкційне демпфування відсутнє повністю. В основу корисної моделі поставлено завдання підвищення продуктивності молота за рахунок збільшення його надійності, довговічності і зменшення витрат на ремонт. Вирішення цього завдання досягається тим, що молот безшаботний, який містить станину, нижню бабу, що лежить на амортизаторах, верхню бабу, які гідравлічно з'єднані між собою за допомогою плунжерів, робочий циліндр, що складається з поршня та штока, що змонтовані в станині, згідно з корисною моделлю, містить шток, виконаний у вигляді набору стальних волокон, охоплених двома втулками, перша вмонтована у осьовий отвір поршня робочого циліндра, друга в верхню бабу, при цьому вільна довжина стальних волокон складає 0,2-0,4 повної довжини штока, а розклинювання стальних волокон здійснюють конічними стрижнями. Крім того, стальні волокна можуть буті закручені по гвинтовій лінії. При цьому вихідна частина твірних внутрішніх поверхонь нижнього торця верхньої втулки, які охоплюють волокна, розраховуються рівнянням: z , де y A sin L А - стріла прогину волокон (максимальна), мм; L - вільна довжина частини штока, мм; z - поточна довжина штока, (яка відраховується від місця контакту волокон з втулками), мм. Така конструкція штока робочого циліндра призводить до повного усунення поздовжніх пружних коливань у штоці. Можливий ексцентриситет удару також не впливає на стійкість вузлів молота. В процесі удару стальні волокна втрачають поздовжню стійкість при певній величині напружень, яка визначається матеріалом волокон і їх геометричними параметрами. Поверхня (сумарна) волокон набагато більша площі суцільного штока, а тому коливання, які виникають в процесі ударів, повністю гасяться силами тертя між волокнами. Підвищення ефекту конструкційного демпфування може бути досягнуто за рахунок збільшення довжини волокон без збільшення загальної довжини штока. Для цього волокна закручені по гвинтовій лінії, що призводить в процесі удару до закручування поршня і штока на певний кут, що в свою чергу призводить також до підвищення тривалості навантажувальної і розвантажувальної фази. Застосування такої конструкції верхньої баби зі штоком дозволяє фактично повністю знівелювати утворення поздовжніх хвиль, які мають місце в найближчому аналогу, за рахунок високого ефекту конструкційного демпфування Це дає змогу підвищити продуктивність молота за рахунок збільшення його надійності, довговічності і зменшити витрати на ремонт. 59372 4 В процесі удару баб пружні волокна втрачають при певному зусиллі поздовжню жорсткість і прогинаються, при цьому лінія прогину буде представляти собою синусоїду, одночасно збільшується і тривалість навантажувальної фази. Для здійснення гарантованого вигину волокон втулки у поршні циліндра і верхній бабі мають кінцеві отвори, розточені за вище наведеною залежністю. Величина прогину А (максимальна стріла прогину волокон) може бути визначена з достатньою точністю за залежністю: 1 A f 1 , де P max cos 2 Pкк f - відстань від осі штока до осі волокна, мм; P max - максимальне зусилля на одне волокно залежить від ваги поршня та отримання ним прискорення в момент удару, кількості волокон та їх відстані від осі штока; Pкк - критична сила, після перевищення якої волокна втрачають поздовжню стійкість, може бути визначена за відомою формулою Ейлера: Pкк 2EI , де 2 E - модуль пружності матеріалу волокон; l - момент інерції площі перетину волокна; - приведена довжина волокон. Довжина дільниці штока між торцями втулок може бути вибрана в межах 0,2-0,4 загальної довжини штока (залежить від вибраної величини максимального прогину волокон, кількості волокон, ходу баб). Коли довжина цієї дільниці штока буде більшою 0,4 загальної довжини штока, повна довжина штока стає такою, що викликає збільшення довжини стійок молота, а це призводить в свою чергу до збільшення повної висоти молота і його ваги. Менш 0,2 загальної довжини штока призведе до збільшення критичного зусилля Pкк і поломки штока. Таким чином, у технічному рішенні, яке заявляється, нові технічні ознаки при взаємодії з відомими дають новий технічний результат, що дозволяє вирішити поставлене завдання, а саме зменшити витрати на ремонт та скоротити простої, при одночасному збільшенні надійності, довговічності і продуктивності. Суть корисної моделі пояснюється на кресленні, де на фіг. 1 показано безшаботний молот, який пропонується. Молот безшаботний складається з наступних вузлів. В станині 1 з можливістю переміщення встановлено нижню бабу 2, яка лежить на амортизаторах 13 і верхню бабу 3. На верхній частині станини 1 змонтовано робочий циліндр 4 з поршнем 5 та штоком, в осьовий отвір якого вмонтована порожниста втулка 6 з розпірним конічним стрижнем 7 та стальними волокнами 8, розташованими концент 5 59372 рично вісі поршня 5. Волокна 8 своєю нижньою частиною входять у втулку 9, встановлену у верхній бабі 3. Розклинювання волокон у верхньої бабі 3 здійснюється конічним стрижнем 10, у нижній бабі конічним стрижнем 7. До верхньої баби 3 кріпляться два плунжери 11, які своїми нижніми кінцями входять у циліндричні розточки, виконані в нижній частині станини 1. Порожнини під штоками 11 є продовженням камери А станини, в центральній частині якої виконано циліндричний отвір, в який входить плунжер 12, жорстко з'єднаний з нижньою бабою 2. Між нижньою бабою 2 і станиною 1 встановлено амортизатори 13. Приклад виконання молота безшаботного, що пропонується. Для забезпечення гарантованого вигину стальних волокон розрахуємо дані для розточки порожнистої втулки. Для цього задаємось 6 максимальним прогином стальних волокон A та поточними значеннями z. В нашому випадку взято максимальний прогин A 5 мм, вільна довжина стального волокна 200 мм, діаметр стального волокна - 0,8 мм. При таких даних момент інерції площі перерізу стального волокна I 0,1 0,08 4 4,1 10 5 см . Критична сила для одного стального волокна 2 Pкк 4 2 2EI 8,2 кг. 2 Поточні значення прогину стальних волокон при прикладанні поздовжнього зусилля (при вказаних параметрах) після відповідних розрахунків наведені в таблиці 1. Таблиця 1 Z, мм у, мм 0 0 2 0.156 4 0.313 6 0.47 8 0.626 10 0.781 12 0.936 14 1.09 16 1.25 18 1.39 Z, мм у, мм 20 1.54 25 1.91 30 2.26 40 2.93 50 3.53 60 4.04 70 4.45 80 1.75 90 4.93 100 5,0 За отриманими розрахунками розточуються втулки для забезпечення гарантованого вигину стальних волокон на зовні (див. фіг. 2). Молот, що пропонується, працює наступним чином. Початкове положення. Верхня баба 3 знаходиться в крайньому верхньому положенні (енергоносій подано в штокову порожнину робочого циліндра 4), нижня баба 2 лежить в крайньому нижньому положенні на амортизаторах 13. Робочий хід. Золотником (на кресленні не показано) з'єднують штокову порожнину циліндра 4 з атмосферою, а в поршневу порожнину циліндра 4 подають енергоносій. Верхня баба 3 починає рухатись вниз, при цьому плунжери 11 зі своїх розточок починають витісняти робочу рідину в центральну розточку з плунжером 12, внаслідок чого останній і жорстко з'єднана з ним нижня баба 2 починають рухатись назустріч верхньої баби 3, при цьому накопичується необхідна кількість енергії і в кінці ходу нижній та верхній баб 2 і 3 здійснюється штампування. Для зворотного ходу баб переключають золотник, з'єднуючи поршневу порожнину циліндра 4 з атмосферою, а в штокову порожнину циліндра 4 подають енергоносій. При цьому верхня баба 3 і плунжери 11 рухаються в крайнє верхнє положення, а нижня баба 2 і плунжер 12 рухаються вниз, сідаючи на амортизатори 13. Порівняльні дослідження роботи штоків традиційної і пропонованої конструкцій були проведені на молоті вагою баби 2,5 кН, з робочим циліндром діаметром 0,1 м, діаметром штока 0,025 м., який розвиває при тиску 0,63 МПА статичне зусилля до 4,35 кН. Результати випробувань, наведені в таблиці 2, свідчать про потрійне підвищення працездатності штоків пропонованої конструкції. Таблиця 2 Тип штока Кількість ударів до ламання Ексцентриситет удару, штока мм 6 У прототипі 5*10 Пропонована конструкція 15*10 6 Виходячи з вищевикладеного, можна зробити висновок про те, що запропоноване технічне рішення є промислово придатним, бо може використовуватися у промисловості. Джерела інформації: 1. Щеглов В.Ф. Совершенствование кузнечного оборудования ударного действия./ В.Ф. Щеглов. - М.: Машиностроение, 1968, 224 с. 2. Живов А.И. Кузнечно-штамповочное оборудование. Молоты. Ротационные машины. Импуль 20 20 Примітка Матеріал штока - сталь 45, HRC 42 Вихід з ладу ущільнення гранбукси сные штамповочные устройства. /А.И. Живов, А.Г. Овчинников. - Київ: Вища школа, 1972, 280с. 3. Лукьянов. А.В. Повышение долговечности базовых деталей мощных бесшаботных молотов с гидравлической связью баб: автореферат дисс. на соискание ученой степени канд. техн. наук.: спец. 05.04.04 «Машины и агрегаты металлургического производства»/ А. В. Лук'янов. - М., 1988. - 20с. 7 Комп’ютерна верстка Мацело В. 59372 8 Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюNo-anvil hammer

Автори англійськоюObdul Dmytro Vasyliovych, Obdul Vasyl Dmytrovych, Marusenko Maksym Hryhorovych

Назва патенту російськоюМолот бесшаботный

Автори російськоюОбдул Дмитрий Васильевич, Обдул Василий Дмитриевич, Марусенко Максим Григорьевич

МПК / Мітки

МПК: B21J 13/06

Мітки: безшаботний, молот

Код посилання

<a href="https://ua.patents.su/4-59372-molot-bezshabotnijj.html" target="_blank" rel="follow" title="База патентів України">Молот безшаботний</a>

Попередній патент: Напівфабрикат “рапсодія”

Наступний патент: В’яжуче

Випадковий патент: Застосування інфузійного комплексного препарату сорбілакт поліфункціональної дії