Лінія для збагачення і сортування залізовмісного матеріалу

Номер патенту: 63029

Опубліковано: 26.09.2011

Автори: Альошин Олександр Олександрович, Альошина Віра Олександрівна, Остроушко Анатолій Вікторович, Ожогін Володимир Володимирович

Формула / Реферат

1. Лінія для збагачення і сортування залізовмісного матеріалу, яка містить встановлені в технологічній послідовності прийомний бункер із решіткою, живильником і шибером, грохот інерційний односитовий, лопатевий барабан, збірний і подаючий стрічкові конвеєри, залізовідокремлювачі, колосникову решітку, щокову дробарку, систему похилих тічок, грохот інерційний двоситовий і транспортери, яка відрізняється тим, що устаткування скомпоноване у вигляді окремих мобільних вузлів, встановлених в одну технологічну лінію: вузла приймання, а також вузла первинного дроблення, вузла вторинного дроблення і вузла розсіву, у яких відбувається дроблення матеріалу, виділення магнітної частини і розсів немагнітної частини; при цьому решітка має регульований кут нахилу, лопатевий барабан має регульовані швидкість обертання і кут нахилу щодо горизонтальної осі в границях 3-5° у бік руху матеріалу, збірний стрічковий конвеєр виконаний реверсивним, двоситовий грохот постачений системою з трьох хитких стрічкових транспортерів для роздільного переміщення розсіву немагнітного матеріалу до місць складування і відвантаження.

2. Лінія за п. 1, яка відрізняється тим, що верхня частина і дах естакади обшиті металевим листом, з боку завантаження вихідного матеріалу підвішена брезентова завіса, а грохоти, місця пересипання і пиління постачені активним і пасивним пилозахистом.

Текст

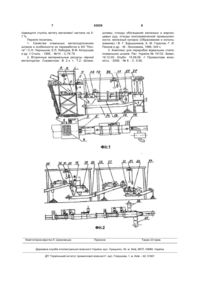

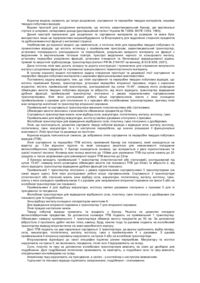

1. Лінія для збагачення і сортування залізовмісного матеріалу, яка містить встановлені в технологічній послідовності прийомний бункер із решіткою, живильником і шибером, грохот інерційний односитовий, лопатевий барабан, збірний і подаючий стрічкові конвеєри, залізовідокремлювачі, колосникову решітку, щокову дробарку, систему похилих тічок, грохот інерційний двоситовий і транспортери, яка відрізняється тим, що устаткування скомпоноване у вигляді окремих мобільних вуз 3 ними сепараторами) і розсів на грохотах на фракції 40-70, 20-40, 5-10 і 0-5 мм. Фракцію менш 5 мм направляють у помольне відділення, що включає корпус із двома кульовими млинами, силосний склад борошна, систему подачі матеріалів і систему пиловловлення, що забезпечує нормальні умови праці й охорону навколишнього середовища [2]. Дана лінія дозволяє переробляти усі види шлаків і робити різноманітний асортимент продукції з річним обсягом виробництва 930 тис. т у рік, однак вона недостатньо ефективна при переробці сталеплавильних шлаків і інших залізовмісних матеріалів у менших обсягах і більш вузькому асортименті продукції (щебінь, пісок і скрап), не зв'язаному з одержанням порошкового шлаку. Найбільш близькою до корисної моделі по технічній суті і результату, що досягається, є лінія для переробки відвальних сталеплавильних шлаків, що містить основну і додаткову технологічні потокові лінії. Основна технологічна потокова лінія складається з вібролотка під вихідний продукт із системою попереднього зволоження шлаку, встановлених у технологічній послідовності головного барабану з основною решіткою, що просіває, загального транспортного конвеєра під продукт основної решітки головного барабану, грохоту, конвеєрів і стрічкових залізовідокремлювачів під надґратовий і підґратовий продукти грохоту, транспортні засоби і прийомні бункери під магнітний і відвальний продукти. Додаткова технологічна потокова лінія складається з вібролотка під вихідний продукт із системою попереднього зволоження шлаку, двоярусного грохоту з поверхнями, що просівають і транспортують, і перевантажувального конвеєра. При цьому в головному барабані опозитно основній решітці, що просіває, установлена додаткова решітка, що просіває, основна потокова технологічна лінія додатково містить систему конвеєрів, вхід у яку розміщений під додатковою решіткою, що просіває, головного барабана, і її вихід, який розміщений над загальним транспортним конвеєром основної технологічної потокової лінії, вихід транспортної поверхні двоярусного грохоту розміщений над перевантажувальним конвеєром, технологічно зв'язаним із загальним транспортним конвеєром, у стрічковому залізовідокремлювачі надґратового продукту грохоту використовують електромагніт круглої форми, у стрічковому залізовідокремлювачі підґратового продукту грохоту використовують електромагніт прямокутної форми, а розмір осередку додаткової решітки, що просіває, у головному барабані узятий у співвідношенні 1:2 [3]. Недоліком відомої лінії, що складається з основної і додаткової технологічних потокових ліній, є її технічна складність і викликана цим висока металоємність. При цьому технологічний процес обробки матеріалу не забезпечує вирішальних економічних переваг у порівнянні з обробкою на подібних лініях. Наявність великої кількості частин, що рухаються, і устаткування приводить до великої витрати електроенергії і високих витрат на поточний і капітальний ремонт. 63029 4 В основу корисної моделі поставлена задача створення лінії для збагачення і сортування залізовмісного матеріалу з розширеними функціональними можливостями і підвищеною мобільністю, що при мінімальних капітальних і поточних витратах забезпечить високу продуктивність, невелику питому витрату електроенергії, дозволить досягти більш повного витягу магнітного матеріалу, очищення його від мінеральної складової й одержати сортовану шлакову продукцію. Поставлена задача вирішується тим, що в лінії для збагачення і сортування залізовмісного матеріалу, яка містить встановлені в технологічній послідовності прийомний бункер із решіткою, живильником і шибером, грохот інерційний односитовий, лопатевий барабан, збірний і подавальний стрічкові конвеєри, залізовідокремлювачі, колосникову решітку, щокову дробарку, систему похилих тічок, грохот інерційний двоситовий і транспортери, згідно з корисною моделлю, устаткування скомпоноване у вигляді окремих мобільних вузлів, встановлених в одну технологічну лінію: вузла приймання, а також вузла первинного дроблення, вузла вторинного дроблення і вузла розсіву, у яких відбувається дроблення матеріалу, виділення магнітної частини і розсів немагнітної частини; при цьому решітка має регульований кут нахилу, лопатевий барабан має регульовані швидкість обертання і кут нахилу щодо горизонтальної осі в границях 35° у бік руху матеріалу, збірний стрічковий конвеєр виконаний реверсивним, двоситовий грохот постачений системою з трьох хитких стрічкових транспортерів для роздільного переміщення розсіву немагнітного матеріалу до місць складування і відвантаження. Верхня частина і дах естакади обшиті металевим листом, з боку завантаження вихідного матеріалу підвішена брезентова завіса, а грохоти, місця пересипання і пиління постачені активним і пасивним пилезахистом. Загальний вид лінії представлений на фіг.1 і 2. Лінія включає вузол приймання в складі прийомного бункера 1, над яким установлена решітка 2, а під ним - живильник 3 і шибер 4, що приводиться в дію лебідкою 5. До решітки 2 примикає тічка 6, по якій за допомогою лебідки 7 видаляють негабаритні куски. Лебідка 7 служить і для установки решітки 2 у потрібне положення. Все устаткування вузла приймання розміщено на естакаді 8. У вузлі первинного дроблення встановлені в технологічній послідовності інерційний односитовий грохот 9, що працює синхронно з живильником 3, і лопатевий барабан 10 зі знімним циліндричним грохотом 11 і приводом 12, який установлений на підставі 13, а під ними розміщений реверсивний збірний стрічковий конвеєр 14, який служить для збору і подачі підґратового продукту грохотів 9 і 11 у вузол вторинного дроблення. Тічка 15 служить для скидання надґратової частини циліндричного грохоту 11. У вузлі вторинного дроблення у висхідній частині конвеєра 14 установлений залізовідокремлювач 16, що видаляє магнітну частину матеріалу по тічці 17, а під розвантажувальною частиною конвеєра 14 установлена похила колосникова решітка 5 18, що служить для відділення дрібної фракції матеріалу і подачі великої фракції в щокову дробарку 19. Під колосниковою решіткою 18 і щоковою дробаркою 19 установлений стрічковий конвеєр 20, який слугує для подачі здрібненого продукту у вузол розсіву. У вузлі розсіву у висхідній частині конвеєра 20 установлений залізовідокремлювач 21, що видаляє магнітну частину продукту по тічці 22, а під його розвантажувальною частиною встановлений інерційний двоситовий грохот 23, що розділяє немагнітну частину на три фракції, які видаляються за допомогою хитких стрічкових транспортерів готової продукції, причому для великої фракції служить транспортер 24, середньої - 25 і дрібної 26. Місця найбільшого пиління постачені пилезахистом 27 і захисними ковпаками 28-31. Для зручності монтажу, ремонту й обслуговування усі вузли дроблення і розсіву постачені електроталями 3234. Установка працює в такий спосіб. З площадки завантаження самоскид вивантажує вихідний кусковий матеріал у бункер 1 через решітку 2. Решітка 2 з осередками 300 × 300 мм для меншого сприйняття удару виконана з регульованим кутом нахилу до потоку матеріалу, що зсипається. Функціональним призначенням решітки є попередній розподіл вихідного матеріалу на дві фракції: менш 300 мм (підґратовий робочий матеріал) і більш 300 мм (надґратовий негабаритний матеріал). Негабаритні і сторонні куски матеріалу скидаються з решітки по тічці 6 за допомогою лебідки 7, яка керується з пульта управління. Пройшовши через решітку 2, шлак надходять у бункер 1, але, при відсутності в матеріалі негабариту, решітка може бути відкинута і весь матеріал вивантажується безпосередньо в бункер 1. У бункері 1 матеріал попадає на живильник 3, що приводиться в зворотно-поступальний рух шатунами за допомогою електродвигуна і редуктора. Продуктивність живильника регулюється з пульта управління вертикальним шибером 4 за допомогою лебідки 5. Подаваний живильником 3 матеріал по тічці надходить на односитовий грохот 9 типу ГІЛ-52. Для просівання матеріалу встановлюють сито з осередком 60-70 мм. При цьому підґратовий матеріал грохоту 9 надходить на стрічку конвеєра 14, а надґратовий - через проміжну тічку надходить у барабан 10. Конвеєр 14, розташований під односитовим грохотом 9 і циліндричним грохотом 11, забезпечує збір і подачу підґратового матеріалу на подальшу обробку. Реверс конвеєра 14 дозволяє організувати одержання матеріалу менш 60-70 мм без магнітної обробки. Барабан 10 установлений на підставі 13 з можливістю зміни кута нахилу в межах 3-5° у бік руху матеріалу щодо горизонтальної осі для регулювання пропускної здатності. З цією ж метою передбачене регулювання швидкості обертання барабана за допомогою привода 12. У барабані 10 установлені лопаті, призначені для переміщення шлаку по напрямку потоку з одночасним здрібню 63029 6 ванням матеріалу і поділом магнітної і немагнітної частини. Потрапивши на циліндричний грохот 11, закріплений з розвантажувальної сторони барабана 10, матеріал розділяється на дві фракції, з яких менша визначається розміром осередків грохоту, а велика - здрібнюючою здатністю барабана і міцністю оброблюваного матеріалу. Розмір осередків грохоту 11 установлюють з урахуванням властивостей поділюваного матеріалу. Як правило, сильніше подрібнюються ті шматки матеріалу, що більш тендітні і менш міцні, але і вони містять магнітні включення. Великі куски надґратового матеріалу зі значною кількістю металевих включень скидаються по тічці 15 на відвантаження, а дрібна фракція підґратового матеріалу надходить на стрічку конвеєра 14 для подальшого здрібнення і магнітного поділу. Конвеєр 14 переміщає подаваний на нього підґратовий матеріал у зону дії залізовідокремлювача 16 типу Ш100-80м, що забезпечує витяг магнітного матеріалу масою до 35 кг із глибини до 300 мм і його видалення по тічці 17. Відмагнічений матеріал усе ще містить деяку кількість магнітного матеріалу і тому конвеєром 6 подається на додаткову обробку, що включає дроблення й відмагнічення. З метою зниження навантаження на щокову дробарку 19 передбачене відділення на колосникові решітки 18 дрібної фракції, яка, минаючи дробарку 19, надходить безпосередньо на конвеєр 20, на який надходить і матеріал, що пройшов через дробарку 19. Конвеєр 20 переміщає поданий на нього матеріал до залізовідокремлювача 21 типу Ш100-80м для повторного відмагнічення і видалення магнітного матеріалу по тічці 22. Далі немагнітний продукт йде на розсів, здійснюваний на інерційному двоситовому грохоті 23 типу ГІЛ-52-17. У ньому відбувається розподіл дробленої немагнітної частини матеріалу на три фракції. Кожна фракція міститься в окремому місці за допомогою хитких стрічкових транспортерів 24,25 і 26. Розмір осередків сит визначається потребою в матеріалі тієї, або іншої крупності, наприклад, +20 мм, 5-20 мм і -5 мм. З метою приведення у відповідність із санітарно-гігієнічними й екологічними нормами виконується обшивання металевим листом верхньої частини естакади 8 і установка даху, а з боку завантаження вихідного матеріалу самоскидом - підвішування брезентової завіси і пристрій активного пилезахисту 27 у місці найбільшого пиління і пасивного захисту в місцях пересипань і просівання. У місцях перевантаження шлаку на грохоті, барабані і дробарці встановлені захисні ковпаки 28-31 з завісками на вході матеріалу. Для зниження пиління також передбачені мінімальні висоти перепадів матеріалів, що переміщаються, і закриті тічки з невеликими кутами нахилу. Для зручності доставки до місця призначення лінія виконується в мобільному варіанті. Застосування корисної моделі дозволить розширити функціональні можливості переробних ліній, знизити їхню енергоємність, поліпшити якість продукції, збільшити продуктивність на 12-15 % і 7 підвищити ступінь витягу металевої частини на 57 %. Перелік посилань. 1. Свойства отвальных металлургических шлаков и особенности их переработки в АО "Носта" / С.Н. Чернышов, Е.Л. Лебедев, В.М. Катрунцев и др. // Сталь. - 1995. - №10. - С.76-79. 2. Вторичные материальные ресурсы чѐрной металлургии: Справочник. В 2-х т. Т.2: Шлаки, Комп’ютерна верстка Л. Ціхановська 63029 8 шламы, отходы обогащения железных и марганцевых руд, отходы коксохимической промышленности, железный купорос (Образование и использование) / В. Г. Барышников, А. М. Горелов, Г. И. Папков и др. - М.: Экономика, 1986.-344 с. 3. Комплекс для переробки відвальних сталеплавильних шлаків. Пат. України № 15133. Заявл. 19.12.05; Опубл. 15.06.06. // Промислова власність. - 2006. - № 6. - С. 5.56. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for enrichment and separating iron-containing material

Автори англійськоюAlioshyn Oleksandr Oleksandrovch, Ozhohin Volodymyr Volodymyrovych, Ostroushko Anatolii Viktorovych, Alioshyna Vira Oleksandrivna

Назва патенту російськоюЛиния для обогащения и сортировки железосодержащего материала

Автори російськоюАлешин Александр Александрович, Ожогин Владимир Владимирович, Остроушко Анатолий Викторович, Алешина Вера Александровна

МПК / Мітки

МПК: B03B 9/00

Мітки: залізовмісного, матеріалу, сортування, лінія, збагачення

Код посилання

<a href="https://ua.patents.su/4-63029-liniya-dlya-zbagachennya-i-sortuvannya-zalizovmisnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Лінія для збагачення і сортування залізовмісного матеріалу</a>

Попередній патент: Очисник головок коренеплодів

Наступний патент: Барабан для обробки кускового матеріалу

Випадковий патент: Пристрій для безперервного виготовлення труб із армованих пластмас