Спосіб виготовлення високолегованих сплавів та лігатур в індукційній канальній печі

Формула / Реферат

Спосіб виготовлення високолегованих сплавів та лігатур в індукційній канальній печі, що включає заливку у піч металу - основи сплаву та створення замкнутого рідкометалевого витка, індукування у ньому трансформаторним способом електроструму та розігрівання ним металу, завантаження у метал підігрітої до температури 530-580 К шихти легуючого компонента і розчинення її у металі, що рухається, та розлив сплаву, який відрізняється тим, що завантажують шихту легуючого компонента у об'єм замкнутого рідкометалевого витка на 0,2-0,8 частини його активної довжини і на цій частині величину площі поперечного перерізу замкнутого рідкометалевого витка у період розчинення шихти легуючого компонента збільшують при зменшенні величини сили електроструму від встановленої перед завантаженням шихти або зменшують вказану величину площі при збільшенні величини сили електроструму.

Текст

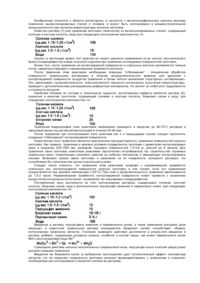

Винахід відноситься до ливарного виробництва та металургії і може бути застосований при виготовленні металевих сплавів з високим вмістом легуючих компонентів(лігатури для алюмінієвих сплавів, бронзи та латуні, комплексні сплави для обробки сталі та чавун у і т. інш.). Відомий спосіб виплавки у індукційній канальній печі сплавів на основі міді, зокрема латуні(міді з 30 - 40% цинку), де для протидії непередбачуваної у процесі виплавки зміні величини поперечного перерізу рідкометалевого замкнутого витка при цинковій пульсації або заростанні канала, який формує рідкометалевий виток, зменшують електродинамічні зусилля та швидкість руху металу у каналі [Гориславец Ю. М., Куроедов В. А., Горохов В. Н., Лещинер Н. М. К вопросу создания высокоэффективных канальный печей для плавления латуней // Цветные металлы, 1981. - №7. - С. 71 - 72]. Але це зменшує потужність печі, подовжує процес виплавки і призводить до збільшення витрат електроенергії. Закритий канал забезпечує постійну величину поперечного перерізу активної частини рідкометалевого витка(активної довжини канала). Ці фіксовані параметри печі поряд з фіксованим значенням питомого електроопору рідкого металу - основи сплава, які визначаються при конструюванні печі, є передумовою забезпечення оптимального значення сили електроструму у рідкометалевому замкнутому витку [Фомин Н. И., Затуловский Л. М. Электрические печи и установки индукционного нагрева. М.: Металлургия, 1979. С.230 236]. Але при зміні питомого електроопору рідкометалевого середовища у процесі розчинення легуючих компонентів в металі - основі сплаву порушується, оптимальне співвідношення активного та реактивного складових електроопору у системі індуктор - рідкометалевий замкнутий виток або у так званій індукційній одиниці. Слідством цього є відхилення в процесі виготовлення сплаву величини сили електроструму у рідкометалевому замкнутому витку. Зниження величини сили електроструму призводить до зменшення продуктивності печі, а збільшення сили електроструму - до перевантаження пічного трансформатору, значного перегріву металу над те хнологічно необхідною температурою, скороченню ресурсу роботу футеровки печі і електрообладнання. Відомо, що для досягнення максимальної продуктивності плавильних печей важкорозчинні в металі-основі сплава металеві легуючі елементи уводять у вигляді лігатур, тому, що присадка таких металів у чистому стані потребує збільшення часу на приготування розплаву і викликає складності при забезпеченні сталості технологічного процесу. Це перш за все пов'язано з тугоплавкістю переважної більшості легуючи х компонентів і великою відмінністю питомих ваг легуючи х компонентів і основи сплаву. При цьому можливі випадки значного відхилення від необхідної однорідності хімічного складу сплава [Черепок Г. В. Выбор типа плавильно-литейных агрегатов для производства алюминиевых деформируемых сплавов // Цветные металлы, 1983, №6. - С. 73 - 75]. Найбільш близьким до способу, що заявляється є спосіб виготовлення високолегованих сплавів, зокрема лігатур на основі алюмінію, у індукційній канальній печі [Магнитодинамические насосы для жидких металлов / Полищук В. П., Цин М. Р., Горн Р. К. и др. - Киев: Наукова думка, 1989. - С. 227]. При цьому способі, підігріті до 530 - 580К легуючі компоненти(хром або марганець) уводять у встановлений над гирлом каналу індукційної канальної печі спеціальний графітовий стакан з боковими отворами. Через стакан з легуючими компонентами пропускається метал(алюміній) зі швидкістю 0,4 - 0,5м/с. Спосіб виготовлення сплавів у магнітодинамічних установках(індукційних канальних печах) включає також заливку у піч рідкого металу - основи сплава для створення замкнутого рідкометалевого витка, розігрівання металу за рахунок індуктування електроструму трансформаторним способом у замкнутому рідкометалевому витку та розливання металу(див. цитовану книгу с. 11, 189, 223). Вадою цього способу є зниження природного коефіцієнта потужності печі і відповідно зменшення величини енергії, що передається рідкому металу від індуктора при наростанні вмісту легуючого компонента у складі рідкого сплаву та подовження часу виготовлення сплава. Підтримування технологічно необхідної величини сили електроструму у замкнутому рідкометалевому витку потребує при отриманні високолегованих(більше 10%) сплавів дуже значного збільшення напруги на індукторі печі та призводить до додаткових суттєви х ви трат електроенергії. Пропускання металу через спеціальний стакан з отворами, де під дією струменя розплаву хаотично переміщуються та нерівномірно розчинюються легуючі компоненти, призводить до непередбаченої зміни гідроопору в об'ємі стакану з твердими частками. Це значно ускладнює реалізацію запропонованого способу в зв'язку з необхідністю забезпечення дуже вузького інтервалу коливань швидкості рідкого металу у стакані(0,4 - 0,5м/с). В основу винаходу покладено задачу створити такий спосіб виготовлення високолегованих сплавів та лігатур в індукційній канальній печі, який би забезпечував скорочення терміну виготовлення сплавів і підвищення хімічної однорідності сплавів. Поставлена задача вирішується тим, що в способі виготовлення високолегованих сплавів та лігатур в індукційній канальній печі, який включає заливку у піч металу-основи сплава та створення замкнутого рідкометалевого витка, індуктування у ньому трансформаторним способом електроструму та розігрівання ним металу, завантаження у метал підігрітої до температури 530 - 580К шихти легуючого компоненту і розчинення її у металі, що рухається, та розлив сплава, завантажують шихту легуючого компонента у об’єм замкнутого рідкометалевого витка на 0,2 - 0,8 частини його активної довжини і на цій частині величину площі поперечного перерізу замкнутого рідкометалевого витка у період розчинення легуючого компонента збільшують при зменшенні величини сили електроструму від встановленої перед завантаженням шихти або зменшують вказану величину площі при збільшенні величини сили електроструму. У запропонованому способі завантаження твердої шихти легуючого компонента у об’єм замкнутого рідкометалевого витка, де діє електричний струм значної густини і інтенсивно розігріває метал, приводить до прискорення розчинення твердих присадок. До того ж, у неоднорідному по електропровідності об'ємі рідкого металу, де розчиняються тверді металеві присадки, за рахунок викривлення ліній електроструму значної густини і взаємодії цього струму, як з власним магнітним полем, так і з магнітним полем розсіяння індуктора канальної печі, навкруги твердих часток легуючого компонента виникають потужні течії рідкого металу. Це призводить до суттєвого прискорення розчинення твердої ши хти, так як уся їх поверхня піддається дії активної течії рідкого металу. Завантаження шихти легуючого компонента у об'єм замкнутого рідкометалевого витка на 0,2 - 0,8 частині його активної довжини вибрана згідно з умовою ефективного використання рідкометалевого середовища, у якому пропускається електричний струм значної густини(~ 10МА/м ). Збільшення вказаної частини вище за 0,8 активної довжини замкнутого рідкометалевого витка призводить до необхідності значного підвищення розмірів магнітопровода індуктора для забезпечення доступу при завантаженні шихти у частину витка, що проходить скрізь вікно магнітопровода. Це призведе до збільшення маси індуктора та підвищення електричних втрат у сталі магнітопровода. Зменшення вказаної частини менш за 0,2 активної довжини витка викликає суттєве зниження об'єма рідкометалевого середовища, у який завантажується шихта легуючого компоненту. Це значно зменшить величину дози шихти легуючого компонента, що завантажується у об'єм рідкометалевого витка, призведе до різкого підвищення числа доз і суттєвого подовження часу розчинення усієї маси легуючого компонента. Зміна у період розчинення шихти легуючого компоненту, величини площі поперечного перерізу вказаної частини активної довжини рідкометалевого замкнутого витка при відхиленні величини сили електроструму від встановленої у цьому витку перед розчиненням шихти визначена з умови ефективного використання теплової і електродинамічних дій електроструму та забезпечення сталості роботи печі у оптимальному режимі. Величина електроструму І2 у замкнутому рідкометалевому витку, як відомо, визначається залежністю: Uw U1w1 I= 1 1 = ,A z (r + r w )2 + x 2 1 2 1 де U1 - напруга на котушці індуктора, В; ω1 - число витків індуктора; z - повний опір індукційної одиниці, Ом; r1 - активний опір індуктора, Ом; r2 - активний опір рідкометалевого замкнутого витка, Ом; х - індуктивний опір індуктивної одиниці, Ом. При розчиненні легуючого компонента у рідкому металі - основі сплаву змінюється тільки r2. До зміни r2 приводить і завантаження шихти легуючого компонентна у об'єм рідкометалевого витка. При цьому зміна r2 має, як правило, нелінійний характер. Ця залежність нестала і на неї впливають багато чинників(коливання температури розплаву, розміри шихти легуючого компонентa, зміна дії гідро- та електродинамічних факторів за рахунок зменшення розмірів шихти під час розчинення і т. інш.). Активний опір рідкометалевого замкнутого витка визначається, як r2 = r 2 l 2 K/S2, де r 2 - питомий електроопір рідкого метала, Oм; l 2 - активна довжина замкнутого рідкометалевого витка, м; К - коефіцієнт, який враховує нерівномірний розподіл змінного електроструму по поперечному перерізу витка; S2 - площа поперечного перерізу витка, м 2. Коефіцієнт К залежить від розмірів поперечного перерізу витка, частоти елекстроструму та питомого опору металу. Тому зміна величини площі поперечного перерізу(тим самим його розмірів), навіть на частині активної довжини витка, дає змогу впливати на величину r2 за рахунок компенсації змін величин р 2 та К у процесі розчинення шихти легуючого компоненту у рідкому металі-основі сплава. При уведенні шихти легуючого компонента безпосередньо у об'єм рідкометалевого замкнутого витка величина r2 визначається виразом r2 = r 2 (l 2 - l ш ) K/S2 + r 2ш l ш Кш/S2ш де l ш - частина активної довжини замкнутого рідкометалевого витка, куди уводять шихту легуючого компонента, м; r 2ш - питомий опір рідкого метала з частками шихти легуючого компонента, Ом×м; Кш - коефіцієнт неравномірного розподілу змінного електроструму на ділянці витка довжиною l ш S2ш - площа поперечного перерізу частини( l ш ) активної довжини витка, куди уводять ши хту легуючого компонента, м 2. З останнього виразу видно, що сталість величини r2(а також І2) можна підтримувати за рахунок керування величиною S2m. Зростання величин r 2ш К, r 2ш, Кш компенсується збільшенням величини S2ш. Навпаки, при зниженні r2 і зростанні I2 через зменшення r 2, К, r 2ш, Кш відхилення І2 від встановленого значення врівноважується зменшенням S2ш. Спосіб, що заявляється може бути реалізований, наприклад, на базі одноіндукторної індукційної канальної печі, яка має на загальному магнітопроводі дві коаксіально розміщені котушки – фіг.1 . Пристрій має тигель 1, який сполучається з П-подібним каналом 2. Одна бокова ділянка канала 2 виконана закритою. Друга бокова ділянка канала 2 виконана з відкритим верхом. Ці бокові ділянки сполучаються через відкритий зверху тигель 1 та поперечну закриту ділянку каналу, яка обхвачена магнітопроводом 3 індуктора. Котушки 4 і 5 індуктора живляться від окремих знижувальних трансформаторів. Протяжність відкритої зверху бокової ділянки каналу 2 становить 0,3 його активної довжини. Для організації транзитного руху рідкого метала по каналу 2 використовують відомі способи, наприклад, зміну форми поперечного перерізу закритих ділянок каналу 2 при збереженні величини площі цього перерізу. В тигель 1 і канал 2 заливають рідкий алюміній 6 з температурою 960К, наприклад марки А5(вміст алюмінію 99,5%), масою 50кг. При цьому створюється замкнутий рідкометалевий виток, у якому на 0,3 активної довжини є змога змінювати величину площі поперечного перерізу. Це досягається за рахунок зміни рівня рідкого металу у боковій ділянці канала 2 з відритим верхом, наприклад, завдяки нахилу пристрою навколо осі, що проходить вздовж горизонтальної осі симетрії магнітопровода 3. Після створення замкнутого рідкометалевого витка включають котушки 4 і 5 на напругу 60В. При цьому по котушці 4 протікає струм величиною 350А, а по котушці 5 - 340А. У рідкометалевому витку індуктується електрострум значної сили. Його величина вимірюється за допомогою поясу Роговського та потенціометра і становить 9500А. Цей струм нагріває рідкий алюміній до технологічно необхідної температури 1230 ± 20К. Першу порцію(6кг) шихти легуючого компонента-марганцю 7, наприклад марки МР1(вміст марганцю 96,7%), нагрівають до температури 550К, наприклад, газовим пальником і загружають у об'єм замкнутого рідкометалевого витка на 0,3 частини його активної довжини(об'єм відкритої зверху бокової ділянки канала 2) фіг.2. При цьому величина силу електроструму у замкнутому рідкометалевому витку знизилась до 9100А. Нахилом печі у бік відкритої зверху бокової ділянки канала 2 величину площі поперечного перерізу рідкометалевого замкнутого витка на 0,3 частини його активної довжини підвищують і сила електроструму у рідкометалевому замкнутому витку знову становила 9500А – фіг.3. У процесі розчинення першої порції шихти легуючого компонента питомий опір рідкого сплаву зріс, а сила електроструму у рідкометалевому витку знизилась до 8600А і це знову було зкомпенсовано підвищенням площі поперечного перерізу витка на 0,3 частини його активної довжини за рахунок підвищення рівня розплаву у боковій ділянці канала 2 з відкритим верхом. Вміст марганцю у рідкому алюмінієвому сплаві після повного розчинення першої порції Мр1(5,2хв.) становив 10,4%мас. Таким же чином, послідовно були уведені у рідкий сплав ще дві порції марганцю відповідно по 4 і 3кг кожна. Час розчинення цих доз марганцю у рідкому сплаві відповідно становив 5,0 та 4,7хв. Уся маса шихти легуючого компонента була розчинена у рідкому металі за 14,9хв Розливку рідкого сплаву вели у водоохолоджувані сталеві ливарні форми, використовуючи поворот печі. З виливків(маса 6,2 - 6,4кг) відібрали проби для хіманалізу на вміст легуючого компонента марганцю Однорідність розподілу марганцю по об'єму плавки становила 19,90 ± 0,12%мас. Згідно з відомим способом одержували алюмомарганцевий сплав такої ж маси та складу і з тієї ж шихти(А5 і Мр1) у індукційній канальній печі типу МДН-6А-0,16. Величина сили електроструму у рідкометалевому замкнутому витку(режим насоса) печі перед додаванням шихти легуючого компоненту становила 9450А. Уся шихта розчинилась у розплаві за 28хв. У процесі виготовлення сплаву алюмінію з 20%мас. марганцю величина сили електроструму у рідкометалевому замкнутому витк у знизилась до 7850А Хімічна однорідність сплаву становила 19,87 ± 0,23%. Таким чином, використання запропонованого способу виготовлення високолегованих сплавів та лігатур в індукційній канальній печі призводить до скорочення терміну виготовлення сплавів і підвищення хімічної однорідності сплавів.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for producing the high alloys and additional alloys in the induction channel oven

Автори англійськоюSeredenko Volodymyr Oleksiiovych

Назва патенту російськоюСпособ изготовления высоколегированных сплавов и лигатур в индукционной канальной печи

Автори російськоюСереденко Владимир Алексеевич

МПК / Мітки

МПК: C22B 4/00

Мітки: виготовлення, печі, лігатур, сплавів, індукційний, канальний, високолегованих, спосіб

Код посилання

<a href="https://ua.patents.su/4-63537-sposib-vigotovlennya-visokolegovanikh-splaviv-ta-ligatur-v-indukcijjnijj-kanalnijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення високолегованих сплавів та лігатур в індукційній канальній печі</a>

Попередній патент: Газовий колектор агломашини

Наступний патент: Комбінований ортодонтичний апарат

Випадковий патент: Пристрій для остеосинтезу дистального відділу плечової кістки