Корпус візка конвеєрної машини

Номер патенту: 64138

Опубліковано: 16.02.2004

Автори: Аніщенко Олександр Сергійович, Дюбін Валерій Юрійович, АГАРКОВ Віктор Якович, Яроцький Віталій Григорович, Беспалов Олександр Павлович, Кошелев Олександр Володимирович

Формула / Реферат

1. Корпус візка конвеєрної машини, який містить боковини з отворами для кріплення роликових опор, несучі балки і стінки, що утворюють по обидва боки від осі корпусу порожнини для встановлення в них рухомих повзунів, який відрізняється тим, що в боковинах виконані вирізи, в яких, наприклад, верхня точка контуру знаходиться вище лінії центрів отворів для кріплення роликових опор, але нижче або на рівні верхньої відмітки порожнини, а нижня точка контуру знаходиться на відстані від верхньої не менше, наприклад, подвійної товщини боковини.

2. Корпус за п. 1, який відрізняється тим, що кожний виріз розташований між отворами для роликових опор.

3. Корпус за пп. 1, 2, який відрізняється тим, що кожний виріз виконаний у вигляді незамкненого контуру, початок і кінець якого лежать на нижній кромці боковини.

4. Корпус за пп. 1, 2, який відрізняється тим, що вирізи виконані у вигляді одного чи декількох замкнених контурів, що розташовані з одного або по обидва боки від лінії центрів отворів боковин.

5. Корпус за пп. 1-3, який відрізняється тим, що вирізи мають форму трапеції, нижня основа якої збігається з нижньою кромкою боковини, при цьому обидві основи трапеції зв'язані з відстанню між отворами в боковинах співвідношеннями а = (0,45...0,55)L, b = (0,25...0,35)L,

де а, b - довжина відповідно нижньої та верхньої основи трапецієподібного вирізу;

L - відстань між центрами отворів боковин.

6. Корпус за п. 3, який відрізняється тим, що бічні сторони вирізу з'єднані, принаймні, одним ребром жорсткості.

7. Корпус за пп. 5, 6, який відрізняється тим, що бічні сторони трапеції з'єднані ребром жорсткості, яке розташоване вздовж лінії, що з'єднує центри отворів в боковинах.

8. Корпус за п. 1, який відрізняється тим, що в зовнішніх стінках, що створюють порожнини, виконані вирізи, які розташовані навпроти вирізів боковин, що найближчі до стінок.

Текст

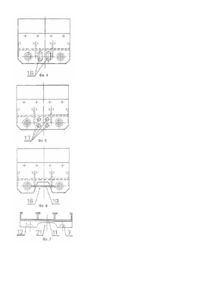

Винахід належить до металургії і може бути використаним як складова частина візків конвеєрних машин, зокрема, візків агломераційних та випалювальних машин. Відомі корпуси спікальних візків агломераційних машин, виконані у вигляді рамної конструкції, що складається із з'єднаних між собою несучими балками двох боковин з цапфами для кріплення на них роликових вузлів, ребер жорсткості, які розміщені між несучими балками, та розташованих по обидва боки від осі корпусу ущільнюючих приладів. Для ущільнення вакуум-камер в процесі агломерації використовуються пружні елементи, магніти, велика кількість кульок та інш. (МПK6 а.с. СРСР №1573323, БВ №23, 1990р., №1423897, БВ №34, 1988р., №1435313, БВ №41, 1988р.). Такі ущільнюючі прилади разом з корпусами входять до складу спікальних візків та при експлуатації мають ряд недоліків: пружні елементи та магніти швидко виходять з ладу внаслідок втрати експлуатаційних характеристик при високих температурах агломерації шихти; кулькове ущільнення ненадійне в роботи. До запропонованої конструкції за технічною суттю і результатом, що досягається, найближчою є конструкція корпусу візка конвеєрної, насамперед, агломераційної машини. яка виконана у вигляді рамної конструкції, що містить, зокрема, боковини з отворами для кріплення роликових опор, несучі балки та стінки, що утворюють по обидва боки від осі корпусу порожнини для встановлення в них рухомих повзунів (креслення № А -1280.100.000 прототип). Зазначений вище корпус та рухомі повзуни, які входять до складу візків, забезпечують довготермінове ущільнення вакуум-камер конвеєрної машини в умовах експлуатації. Але при роботі візків конвеєрної машини порожнини час від часу забруднюються часточками шихти, або агломерату, які, зокрема, заклинюють повзуни. Внаслідок цього повзуни при перевертанні візків та звільненні їх від агломерату не повністю заглиблюються у порожнини ущільнюючих приладів, а при поверненні візків у робочий стан, тобто розташуванні над вакуум-камерами, повністю чи частково не переміщуються у положення до контакту з рейками. Конструкція - прототип корпусу візків не дозволяє а ні побачити заклинювання повзунів, а ні виправити їх положення в процесі роботи агломераційної машини, проте наявність проміжку між повзунами та рейками обумовлює збільшення підсмоктування повітря у вакуум-камери, що погіршує використання ексгаустера та знижує виробність агломераційної машини. В основу винаходу поставлено задачу вдосконалення конструкції корпусу візка, в якому шля хом модифікації боковин корпусу забезпечується можливість візуального контролю за положенням рухомих повзунів візка в процесі роботи конвеєрної машини та примусової зміни положення повзунів при їх заклинюванні без зупинки конвеєрної машини. За рахунок примусового встановлення візків в робочий стан збільшується герметичність ущільнення, зменшується підсмоктування повітря в вакуум-камери, підвищується ефективність роботи ексгаустера, збільшується виробність машини. Поставлена задача вирішується у корпусі візка конвеєрної машини, який містить боковини з отворами для кріплення роликових опор, несучі балки і стінки, що утворюють по обидва боки від осі корпусу порожнини для встановлення в них рухомих повзунів, в якому, згідно винаходу, в боковинах виконані вирізи, верхня точка контур у яких знаходиться вище лінії центрів отворів для кріплення роликових опор, але нижче або на рівні верхнього рівня порожнини, а нижня точка контуру знаходиться на відстані від верхньої не менше, наприклад, подвійної товщини боковини. Зокрема: вирізи розташовані між отворами боковин; кожен виріз виконаний у вигляді незамкненого контуру, початок і кінець якого лежать на нижній кромці боковини; кожен виріз виконаний у вигляді одного чи декількох замкнених контурів, що розташовані з одного або по обидва боки від лінії центрів отворів боковин; вирізи мають форму трапеції, нижня основа якої збігається з нижньою кромкою боковини, при цьому обидві основи трапеції зв'язані з відстанню між отворами в боковинах співвідношеннями a=(0,45...0,55)L, (1) b=(0,25...0,35)L, (2) де a, b - довжина відповідно нижньої та верхньої основи трапецієподібного вирізу; L - відстань між центрами отворів боковин; бічні сторони вирізу з'єднані ребрами жорсткості, що розташовані вздовж лінії, що з'єднує центри отворів для роликових опор; в зовнішніх стінках, що створюють порожнини, виконані вирізи, які розташовані навпроти вирізів боковин, що найближчі до стінок; Суть винаходу пояснюється кресленнями. На фіг.1 зображений загальний вигляд візка конвеєрної машини, до складу якого входить корпус візка, що заявляється. На фіг.2 - вид зверху фіг. 1. На фіг.3 - розтин А - А, фіг. 1. На фіг.4...6 - розтин А - А, фіг.1 (варіанти виконання). На фіг.7 - розтин Б-Б, фіг.1. Корпус 1 (фіг.1) візка рамної конструкції складається з двох боковин 2, які з'єднані між собою несучими балками 3, 4 (фіг.2). Балки 3, 4 зв'язані між собою ребрами 5. В боковинах 2 корпусу 1 виконані отвори 6 (фіг.3) для встановлення в них осей 7 роликових вузлів 8 візка. По обидва боки від осі 9 корпусу 1 розташовані порожнини 10, створені плитою 11 та вертикальними стінками 12, 13. В порожнинах 10 встановлені повзуни 14 візка, які мають можливість руха тися у вертикальному напрямку. В боковинах 2 корпусу 1 виконані вирізи 15 (фіг.3), вер хня точка В яких знаходиться вище лінії центрів отворів 6 боковин 2, але нижче або на рівні верхньої відмітки Г порожнини 10, а нижня точка Д вирізів 15 знаходиться на відстані від верхньої точки В не менше, наприклад, подвійної товщини боковини 2. Якщо верхня точка В вирізу 15 знаходиться на рівні лінії центрів отворів 6 боковин 2 (а ще гірше - нижче лінії центрів), то щоб проконтролювати крізь такий виріз 15 положення рухомого повзуна 14 візка, треба дуже низько нахилятися обслуговуючому персоналу додолу, що дуже незручно і навіть небезпечно під час експлуатації конвеєрної машини (на кресленні не показана). У разі, коли точка В вирізу 15 знаходиться вище верхньої відмітки Г порожнини 10, зменшиться надійність кріплення плити 11 до боковини 2 і може статися, що з'являться додаткові проміжки для підсмоктування повітря ззовні у вакуум-камери (на кресленні не показані). Нижня точка Д вирізу 15 знаходиться на відстані від верхньої точки В не менше, наприклад, подвійної товщини боковини 2, що достатньо для просування в такий виріз 15 робочого інструменту (на кресленні не показаний), за допомогою якого можна змінити положення рухомого повзуна 14 візка. В боковинах 2 вирізи можуть виконуватися замкненого контуру (поз.15...17, фіг.3... 5) та незамкненого контуру (поз.18, фіг.6). Варіант, який приймається для виготовлення контур у вирізу, залежить від умов на підприємстві, де виробляється корпус 1 візка. Якщо вартість вогневих робіт на підприємстві нижче, ніж мехобробка, зокрема свердління, то вирізи, наприклад, 18 (фіг.6) виконують вогнем, контур їх - незамкненим, при цьому початок і кінець контуру лежать на нижній кромці боковини 2. Якщо на підприємстві доцільно боковини 2 свердлити чи фрезерувати, то виконують вирізи у вигляді одного отвору 15 (фіг.3), двох отворів 16 (фіг.4) чи кількох отворів 17 (фіг.5). Контур таких вирізів-отворів 15 (або 16, 17) може бути розташованим або з одного, або по обидва боки (фіг.4, 5) від лінії, що з'єднує центри отворів 6 корпусу 1. При цьому, коли контур вирізу-отвор у 15 розташований з одного боку від лінії, його дешевше виконати, боковина 2 зостанеться більш жорсткішою. У разі, коли контур вирізу розташований по обидва боки від лінії, спрощується візуальний контроль та можливість виправлення положення повзунів 14. Віддають перевагу розташуванню вирізів між отворами 6 боковин 2 (див., наприклад, вирізи 15). Доцільно вирізи незамкненого контуру виконувати у вигляді трапеції 18 (фіг.6). Її нижня основа збігається з нижньою кромкою боковини 2 і має довжину а, що вибирається з діапазону (1). Верхня основа трапеції має довжину b, що вибирається за співвідношенням (2). Така форма і розміри вирізів 18 спрощують примусове встановлення заклинених повзунів 14 на рейки 20 за допомогою простих інструментів (наприклад, важеля чи лому). Якщо довжина основ трапеції виходить за верхні границі (1) і (2), боковини 2 жолобляться під час експлуатації. Дуже малі розміри трапеції не дозволяють ефективно контролювати ущільнення вакуум-камер, де використовуються повзуни 14. Якщо бокові сторони вирізів, наприклад, 16, 18 з'єднані ребром 19 жорсткості, у деяких випадках можна зменшити товщину боковин 2 без побоювання їх жолоблення при експлуатації, тобто зменшити металоємність корпусу 1. Для трапецієподібних вирізів 18 ребра 19 жорсткості 15 доцільно встановлювати вздовж лінії, що з'єднує центри отворів 6. Ребра жорсткості 19 встановлюють з зовнішньої або/і внутрішньої сторони боковин 2. В загальному випадку ущільнення вакуум-камер забезпечується усуненням проміжків між повзуном 14, рейкою 20 та стінкою 13 порожнини 10. Зовнішня, найближча до боковини 2 стінка 12 використовується у ролі напрямної для пересування повзуна 14 в вертикальному напрямку та як елемент кріплення до неї осі 7 роликового вузла 8 (фіг.7). В цьому разі в стінці 12 виконують вирізи 21, які розташовані у створі (супроти) вирізів боковин 2. Це дозволить ефективно контролювати положення повзунів 14 візка під час експлуатації. Корпус 1 входить до складу візка конвеєрної машини. Візок працює вкупі з суміжними візками у складі стрічкового конвеєру машини, зокрема, агломераційної. Перед експлуатацією візок додатково оснащують колосниками 22, знімними бортами 23. Колосники 22 кожного візка утворюють колосникову решітку (на кресленні не показана), на яку накладають шихту 24. По рейках 20 завантажені шихтою 24 візки прямують до зони спікання, де часточки шихти 24 спікаються (сплавляються) по всій товщині шару ши хти 24, перетворюючись на агломерат. Готовий агломерат в кінці стрічки конвеєра машини послідовно вивантажують з візків, а візки по кільцю конвеєра агломашини повертаються на завантаження шихти 24. Далі процес агломерації повторюється. Приклади конкретного виконання корпусу Були виготовлені корпуси спікальних візків агломераційних машин ТСГ-2,7-I. Корпуси складалися з двох боковин розмірами 1000х533х30мм, до яких були прикріплені зварюванням чотири несучі балки. Між балками розмістили ребра жорсткості. В боковинах були виготовлені по два отвори O110 мм. Відстань між центрами / отворів дорівнювала L=620мм. По обидва боки від осі корпусу були виконані прямокутні порожнини для встановлення в них р ухомих повзунів. Порожнини були виконані з довжиною, що дорівнювала довжині боковин, шириною 80мм й глибиною 90мм. Відстань від верхнього рівня порожнини до нижньої кромки боковини дорівнювала 185мм. Інші параметри виготовлених корпусів надані в таблиці. В отворах боковин корпусу закріплювали осі роликових вузлів, в порожнини встановлювали рухомі повзуни, до боковин кріпили знімні борти, а поверх несучих балок встановлювали колосники. Підготовлені таким чином візки експлуатували на протязі 6 місяців. Результати експлуатування наведені в таблиці. Таблиця №/п 1. 2. 3. 4. Кількість Розміри вирізу, axb xh,aбo Наявність вирізів у ребра Умови експлуатації O , мм / корпусі, шт. жорсткості Виріз незамкненого контур у Ребро розташоване вздовж лінії, що з'єднує 2 Трапеція 300х200х170 Так отвори для осей роликів; зручні умови контрою положення повзунів Зручні умови експлуатації, але часткове 2 Трапеція 350х250х185 Ні жолоблення боковин Не зовсім зручні умови контролю положення 2 Трапеція 250х150х130 Ні повзунів на рейках 300х200х170, 2 Найліпші умови експлуатації візка та контролю прямокутних вирізи в 4 Так стінках порожнин за положенням повзунів розмірами 90х850 мм Виріз замкненого контуру 5. 2 O110 / 6. 4 отвори в боковинах і 2 вирізи в стінках порожнини розмірами 90х850 O 45 / 90х850 Так Ні Центр вирізу й ребро жорсткості лежать на лінії, що з'єднує центри отворів для осей роликів Відстань між центрами отворів O 45 мм / дорівнює 300 мм; найліпші умови експлуатації візків та контролю за положенням повзунів Таким чином, використання запропонованого корпусу в візках конвеєрних машин дасть можливість в порівнянні з прототипом: постійного візуального контролю положення повзунів візків при їх пересуванні в конвеєрі; простого і швидкого усунення заклинювання повзунів в порожнинах візка та встановлення їх на поверхні рейок; забезпечити надійне постійне ущільнення на дільниці „вакуум-камера - рейка - повзун - візок"; зменшити підсмоктування повітря в вакуум-камери, підвищити ефективність роботи ексгаустера та в кінцевому підсумку збільшити виробність конвеєрної машини.

ДивитисяДодаткова інформація

Назва патенту англійськоюBody of a trolley of conveyor machine

Автори англійськоюAharkov Viktor Yakovych, Diubin Valerii Yuriiovych, Bespalov Oleksandr Pavlovych, Yarotskyi Vitalii Hryhorovych, Anischenko Oleksandr Serhiiovych

Назва патенту російськоюКорпус тележки конвейерной машины

Автори російськоюАгарков Виктор Яковлевич, Дюбин Валерий Юрьевич, Беспалов Александр Павлович, Яроцкий Виталий Григорьевич, Анищенко Александр Сергеевич

МПК / Мітки

МПК: F27B 21/06

Мітки: конвеєрної, корпус, візка, машини

Код посилання

<a href="https://ua.patents.su/4-64138-korpus-vizka-konveehrno-mashini.html" target="_blank" rel="follow" title="База патентів України">Корпус візка конвеєрної машини</a>

Попередній патент: Спосіб профілактичного лікування віл-інфікованих породіль

Наступний патент: Спосіб утилізації тепла геотермальних вод

Випадковий патент: Конструктор