Спосіб введення реагентів через фурмений прилад доменної печі

Номер патенту: 65368

Опубліковано: 15.03.2004

Автори: Сокуренко Анатолій Валентинович, Листопадов Владислав Станіславович, Орел Григорій Іванович, Кекух Анатолій Володимирович, Приходько Юрій Олександрович, Костенко Георгій Петрович, Шеремет Володимир Олександрович

Формула / Реферат

Спосіб уведення реагентів через фурмений прилад доменної печі, який включає подачу дуття і палива, що вводиться у вигляді пучка газових струменів у дуттьовий потік, який відрізняється тим, що пучок газових струменів подають коаксіально дуттю в напрямку його руху з центральним кутом розкриття граничних струменів пучка, що дорівнює 60-90°, і на відстані 2,5-3,5 середнього діаметра каналу фурменого приладу від його вихідного торця.

Текст

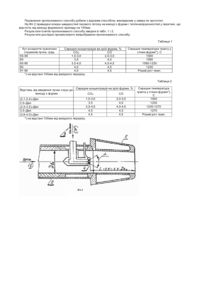

Винахід відноситься до області чорної металургії, зокрема, до способів введення реагентів через фурмений прилад доменної печі. Економічність роботи доменних печей значною мірою залежить від ефективного використання палива, у т. р. від організації процесу сумішоутворення додаткового палива, що вдувається, з дуттям. Відомо, що в доменну піч дуття і додаткове паливо подають за допомогою фурмених приладів, куди реагенти вводять різними способами. У відомих способах струмінь палива вводиться в дуття або в радіальному напрямку, або під кутом, а іноді назустріч - для поліпшення процесу сумішоутворення і запалення в межах фурменого приладу. Відомі рішення не створюють технологічно необхідної однорідності і рівномірної щільності суміші, що негативно позначається на розподілі продуктів горіння в обсязі струменя дуття, фурменої зони і по діаметру печі, є причиною випадання сажистого вуглецю - явища, яке знижує економічність плавки, погіршує дренаж рідких продуктів, знижаючи стійкість повітряних фурм. Найбільш близьким до пропонованого рішення по технічній сутності і результату, що досягається (прототип), є спосіб введення реагентів через фурмений прилад доменної печі, який включає подачу дуття і палива, що вводиться у вигляді пучка газових струменів у дуттьовий потік, реалізований у відомому рішенні [СРСР, № 908810, кл. С21В7/16]. Відповідно до зазначеного способу, прийнятому за прототип, площина розташування поздовжніх осей газових струменів і поздовжньої осі підведення палива орієнтовані до напрямку потоку окислювача під кутом 90°, при цьому введення палива здійснене в дуттьовому каналі фурми з зоною витікання газових струменів у її пристінній ділянці. Істотним недоліком способу, реалізованого в прототипі, є невисокий ступінь взаємодії паливно-дуттьових компонентів і нерівномірність поверхневого теплонапруження на стінки фурменого приладу. Це зв'язано з перпендикулярною подачею палива, зносом його дуттьовим потоком, що має велику кінетичну енергію, малою довжиною зони змішання паливно-дуттьових компонентів, локальною перенапругою в зоні витікання палива, перегрівом охолоджувача. Таке введення палива загальмовує і деформує шари дуттьового потоку, слабо змішуючись з ними через нерівномірний розподіл газових струменів у поперечному перерізі дуття, їхньою низькою пробивною здатністю, розташування рівнодіючої взаємодіючих потоків у верхній половині дуттьового каналу, недостатнього розвитку поперечних пульсацій. Слаборозвинена поперечна турбулізація в паливно-дуттьовому потоці приводить до нерівномірного розподілу теплонапруженості у дуттьовому каналі. Це викликається розвиненим температурним перепадом між перпендикулярним введенням паливного потоку і периферією дуттьового потоку, а також поперечною пульсацією. Одночасно відбувається деформація профілю швидкості взаємодіючих реагентів, викликана активізацією осьової (центральної) частини дуттьового потоку в порівнянні з периферійними локальними шарами змішаного потоку, що рухаються. Відсутність розвитої горизонтальної прямолінійної ділянки змішання перед процесом витікання в піч приводить до формування дестабілізованого потоку з наявністю як застійних зон, так і зон неорганізованих вихрів, викликуваних поворотом паливного потоку в дуттьовому тракті. Це приводить до деформації паливного струменя, до появи режиму неорганізованої пульсації, до росту гідравлічного опору в тракті, до локального язикового процесу горіння. Введення такого паливного струменя в дуттьову фурму супроводжується викривленням профілю швидкості у дуттьовому тракті і значному зусиллі локальної взаємодії паливно-дуттьових компонентів у процесі їхнього контакту. Підвищення нерівномірності температур у паливно-дуттьовому потоці і викривлення профілю його швидкості приводять у порожнині фурменого приладу до однобічного горіння струменя палива. Це приводить до перегріву фурменого приладу з однієї сторони, що погіршує герметичність стиків, приводить до прориву полум'я в місці розгерметизації, а також до локального перегріву охолоджувача і відкладенню солей в охолоджуваних порожнинах, тобто до передчасної заміни фурми. Крім того, нерівномірність теплонапруженості і викривлення профілю швидкості підвищує нерівномірність розподілу кінетичної енергії змішаного потоку, що приводить до зміни у фурмених вогнищах і зменшенню далекобійності паливно-дуттьового потоку. Усе це, в остаточному підсумку, приводить до перевитрати коксу на печі, що знижує технологічні й економічні показники плавки за рахунок погіршення ефективності використання палива і частоти заміни фурм, тобто знижується коефіцієнт заміни коксу паливом, зокрема природним газом (приблизно на 10-15%, тобто величина коефіцієнта заміни знижується з 0,8 до 0,6). Задачею винаходу є зниження витрати коксу на печі шляхом збільшення ступеня взаємодії паливнодуттьових компонентів і підвищення рівномірності поверхневого теплонапруження на стінки фурменого приладу. Поставлена задача вирішується тим, що пучок газових струменів палива подають коаксіально дуттю в напрямку його руху з центральним кутом розкриття граничних струменів пучка рівним 60-90° і на відстані 2,5-3,5 середнього діаметра каналу фурменого приладу від його вихідного торця. Відомий спосіб включає подачу дуття і палива, що вводиться у вигляді пучка газових струменів у дуттьовий потік. Пропонований спосіб відрізняється від прототипу тим, що пучок газових струменів подають коаксіально дуттю в напрямку його руху, тим що пучок струменів має конічну форму з центральним кутом розкриття граничних струменів, що дорівнює 60-90°, і тим, що на відстані 2,5-3,5 середнього діаметра каналу фурменого приладу від його вихідного торця, тобто від границі фурма-піч. При порівняльному аналізі відомих технічних рішень із пропонованим, не виявлено ознак, подібних до заявляємих, отже можна зробити висновок про відповідність критерію "істотні відмінності". На Фіг.1 схематично показаний спосіб введення реагентів у фурмений прилад доменної печі; на Фіг.2 - епюри теплонапруження в дуттьовому каналі приладу в процесі взаємодії реагентів. Згідно способу, що заявляється, дуття (окислювач) 1 подають у порожнину дуттьового (фурменого) сопла 2 фурменого приладу, де коаксіально вводять паливо 3 у виді конічного пучка рівномірно розподілених газових струменів 4 з центральним кутом ( a ) розкриття органічних струменів (по їх осях), рівним 60-90°, при цьому витікання газових струменів (виліт з газового сопла) здійснюють на відстані (L) 2,5-3,5 внутрішнього діаметра фурменого приладу від вихідного торця фурми 5. При різних величинах діаметрів дуттьового (фурменого) сопла і центрального канала фурми варто приймати їхній середній внутрішній діаметр. На зазначеній відстані відбувається змішання (паливно-дуттьових компонентів) і запалення палива в межах дуттьового каналу фурменого приладу. У процесі витікання палива 3 таким чином, взаємодія здійснюється шляхом контакту окремих газових струменів 4, які рівномірно розподілені у поперечному перерізі сопла 2 і, що рухаються в напрямку дуття. Це приводить до поперечно-подовжнього зміщення реагентів з рівномірно розподіленими рівнодіючими векторами шарів, які ударяються, у напрямку дуттьового потоку, що має велику кінетичну енергію. Така взаємодія носить спокійний характер без подовжених збуджень і локальних деформацій, процес змішання відбувається стабілізовано з постійним реагуванням по перетині дуттьового каналу і послідовно наростаючої і рівномірною поперечно організованою турбулізацією в паливно-дуттьовому потоці, що активізує процес змішання і запалення, при цьому потік, який змішується, характеризується відсутністю як застійних зон, так і зон неорганізованих вихрів, що не створює умови для режиму неорганізованої пульсації, формує стійкий аеродинамічний режим з нижнім гідравлічним опором у дуттьовому тракті. До повного розподілу вуглеводних компонентів у периферійні шари дуття максимальний температурний рівень зосереджений у приосьовій області, що активізує радіальне змішання й усереднює щільність паливнодуттьового потоку за рахунок розвитку поперечних пульсацій, що надходять з центра при запаленні, при цьому відбувається поперечне усереднення температурного рівня потоку. У зв'язку з розташуванням джерела радіальної турбулізації в центральній частині, відбувається рівномірне насичення вуглеводними компонентами дуттьового потоку по всьому обсязі порожнини дуттьового каналу. Таким чином, подача в порожнину дуттьового (фурменого) сопла 2 конічні пучки газових струменів палива коаксіально дуттю з кутом розкриття пучка в 60-90° і на відстані 2,5-3,5 діаметру тракту фурменого приладу від його вихідного торця, забезпечує збільшення поверхні контакту і підвищення рівномірності поверхневого теплонапруження на стінки, що приводить до одержання технологічно необхідної однорідності суміші в межах фурменого приладу, а це у свою чергу забезпечує інтенсивне окислювання вуглеводнів і запобігає сажеутворенню при термічному розкладанні тієї його частини, для окислювання якої не вистачає кисню через погану організацію взаємодії компонентів, властивому прототипові. Радіальний процес взаємодії паливно-дуттьових компонентів при поздовжньому надходженні палива вирівнює профіль швидкості змішаного потоку і знижує величину гребенів у епюрі швидкостей (див. Фіг. 2 і приклад конкретного виконання). Зазначений процес активізується за рахунок попереднього формування дробленого паливного потоку з кутом розкриття, що заявляється, на горизонтальній прямолінійній ділянці довжини, що заявляється, безпосередньо перед витіканням у піч. Таке формування процесу змішання приводить до збільшення поперечної рівномірності в межах дуттьового тракту, до усунення значного температурного перепаду, а також до зниження застійних і вихрових зон, - усе це стабілізує витікання і підвищує далекобійність такого потоку. Це супроводжується високою рівномірністю поверхневої теплової напруги на стінки фурменого приладу, що додатково підвищує якість змішання, а отже і ступінь окислювання палива, - і створює сприятливі умови для охолоджуваних порожнин фурменого приладу, тобто без перегріву охолоджувача і форсованого відкладення солей у водяному тракті, а також зводить до мінімуму можливість розгерметизації стиків. У результаті перерахованого тривалість роботи фурменого приладу збільшується, а ефективність використання природного газу зростає в порівнянні з прототипом на 10-15%. При куті розкриття пучка паливних струменів, рівному 60°, забезпечується достатній ступінь окислювання палива і рівномірність поверхневого теплонапруження на стінки в зоні змішання компонентів. При куті розкриття пучка, що дорівнює 55-59°, ступінь окислювання палива скорочується на 4-6%, а рівномірність теплонапруження на стінки знижується на 8-12%. Це відбувається за рахунок погіршення процесу сумішоутворення і підвищення концентрації вуглеводних компонентів по центру потоку, що рухається. При куті розкриття пучка паливних струменів, рівному 90°, досягається технологічно необхідна однорідність суміші і продуктів взаємодії перед витіканням у піч, при цьому формується стійкий короткий факел, але з'являється тенденція до незначного росту гідравлічного опору. При відстані між введенням палива в сопло 2 і вихідним торцем приладу, рівному нижньому переділу, що заявляється, закінчується процес змішання паливно-дуттьових компонентів у приладі при куті розкриття пучка газових струменів у межах 60-90°, при цьому досягається досить високий ступінь рівномірності поверхневого теплонапруження на стінки по всій довжині спільного тракту. При зменшенні цієї відстані, наприклад, при величині, рівній 2,4-2,1 внутрішнього діаметра приладу, однорідність суміші знижується на 5-6%, а рівномірність теплонапруження зменшується на 6-8% за рахунок скорочення спільного шляху руху суміші і недостатнього розвитку тепломасообмінних процесів між компонентами суміші. При відстані між введенням палива в сопло 2 і вихідним торцем приладу, рівним верхньому переділу, що заявляється, ступінь окислювання палива і рівномірність теплонапруження - у припустимих межах, однак спостерігається незначний ріст гідравлічного опору. Таким чином, сукупність відмітних ознак, що заявляються, приводить до підвищення якості змішання паливно-дуттьових компонентів і вирівнювання температурного рівня в тракті за рахунок збільшення рівномірності радіальної взаємодії реагентів при спільному їхньому русі в дуттьовому тракті фурменого приладу, що сприяє також раціональному аеродинамічному режиму без збільшення додаткових енерговитрат на піч. Це приводить до підвищення хімічної енергії потоку, що витікає з фурменого приладу в піч, кращому його використанню і, як наслідок, до істотного зменшення питомої витрати коксу, а також до підвищення продуктивності печі. Приклад. Вихідні дані: місце реалізації - доменний цех № 1 КДГМК "Криворіжсталь"; коротка характеристика печі - корисний обсяг 1719м3 , кількість фурмених приладів - 20шт., витрата дуття на піч 2900м3/хв., витрата природного газу на піч 300м3/хв., температура дуття - 1100°С, температура природного газу 20°С, тиск дуття 350кПа, тиск природного газу 600кПа, ступінь збагачення дуття киснем 25%, тривалість випробування - 6 місяців. Результати дослідно-промислового випробування: ефективність природного газу зростає на 12,5%. Порівняння пропонованого способу робили з відомим способом, викладеним у заявці як прототип. На Фіг.2 приведені епюри швидкостей газового потоку на виході з фурми і теплонапруженостей у перетині, що відстоїть від виходу фурменого приладу на 100мм. Результати іспитів пропонованого способу зведені в табл. 1 і 2. Результати дослідно-промислового випробування пропонованого способу: Таблиця 1 Кут розкриття граничних Середня концентрація ва зрізі фурми, % струменів пучка, град. СО2 CO 55-59 1,0-3,0 2,0-3,5 60 3,5 4,0 60-90 3,5-4,0 4,0-4,5 90 4,0 4,5 91-95 4,0 4,5 *) на відстані 100мм від вихідного перерізу. Середня температура тракту у стінки фурми*), С 1000 1090 1090-1230 1230 Різкий ріст темп. Таблиця 2 Відстань від введення пучка струн до виходу з фурми Середня концентрація на зрізі фурми, % СО2 1,0-3,0 (2,1-2,4)´Двп 3,5 2,5´Двп 3,5-4,5 (2,5-3,5)´Двп 4,5 3,5´Двп 4,5 (3,6-4,0)´Двп *) на відстані 100мм від вихідного перерізу. CO 2,0-3,5 4,0 4,0-4,5 4,5 4,5 Середня температура тракта у стінки фурми*), С 1000 1230 1230-1270 1270 Різкий ріст темп.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the incorporation of reactants through the blast furnace tuyere apparatus

Автори англійськоюSokurenko Anatolii Valentynovych, Sheremet Volodymyr Oleksandrovych, Kekukh Anatolii Volodymyrovych, Prykhodko Yurii Oleksandrovych, Kostenko Heorhii Petrovych, Lystopadov Vladyslav Stanislavovych

Назва патенту російськоюСпособ введения реагентов через фурменный прибор доменной печи

Автори російськоюСокуренко Анатолий Валентинович, Шеремет Владимир Александрович, Кэкух Анатолий Владимирович, Приходько Юрий Александрович, Костенко Георгий Петрович, Листопадов Владислав Станиславович

МПК / Мітки

МПК: C21B 7/16

Мітки: спосіб, доменної, реагентів, фурмений, печі, введення, прилад

Код посилання

<a href="https://ua.patents.su/4-65368-sposib-vvedennya-reagentiv-cherez-furmenijj-prilad-domenno-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб введення реагентів через фурмений прилад доменної печі</a>

Попередній патент: Спосіб хірургічного лікування виразкової хвороби дванадцятипалої кишки та шлунка

Наступний патент: Спосіб стимуляції синтезу вітаміну в12 симбіотичною мікробною популяцією у торфі

Випадковий патент: Припій для пайки жароміцних сплавів