Спечений виріб з матеріалу на основі нітриду алюмінію та спосіб його виготовлення

Номер патенту: 65551

Опубліковано: 15.04.2004

Автори: Грішаєв Владімір, Сударєв Анатолій, Авран Патрік

Формула / Реферат

1. Спосіб виготовлення виробу з матеріалу на основі нітриду алюмінію AlN, який включає такі стадії:

(а) приготування рідкої або пастоподібної однорідної суміші нітриду бору BN, алюмінію і в'яжучої речовини, здатної твердіти внаслідок хімічної реакції та / або внаслідок випаровування розчинника, причому нітрид бору та алюміній входять до суміші у формі порошків;

(b) формування згаданої суміші шляхом виливання у форму з наступним пресуванням і нагріванням до температури не вище приблизно 70 °С для твердіння в'яжучої речовини і одержання твердої сирової заготовки, зручної для виконання подальших операцій;

(с) видалення в'яжучої речовини шляхом нагрівання до температури приблизно 300 °С;

(d) просочення пор сирової заготовки шляхом занурення її у ванну з алюмінієм або сплавом алюмінію у розплавленому стані, виймання просоченої заготовки зі згаданої ванни та охолодження;

(е) механічне оброблення просоченої заготовки відповідно до розмірів майбутнього виробу;

(f) реакційне спікання при температурі від 900 °С до 1000 °С для одержання кераміки на основі нітриду алюмінію;

(g) термічне оброблення при температурі від 1100 °С до 1250 °С для забезпечення міграції залишкового алюмінію із пор виробу і механічне усунення алюмінію, зосередженого на поверхні, після можливого охолодження.

2. Спосіб за п. 1, який відрізняється тим, що на стадії (а) змішують 30-60 масових частин нітриду бору і 70-40 масових частин алюмінію, а у варіанті, якому віддається перевага - приблизно 40 масових частин нітриду бору і 60 масових частин алюмінію.

3. Спосіб за будь-яким з пп. 1, 2, який відрізняється тим, що стадію (а) виконують як такі етапи:

(а1) приготування першої суміші, що складається з порошків нітриду бору й алюмінію і першої частки в'яжучої речовини;

(a2) компактування першої суміші шляхом пресування у зливок (болванку) під тиском від 30 бар до 140 бар і нагрівання його для твердіння в'яжучої речовини;

(а3) видалення в'яжучої речовини;

(а4) просочення пор зливка розплавленим алюмінієм для одержання зливка композиції Al-BN;

(а5) механічне перероблення зливка композиції Al-BN в стружку, змішування стружки з порошком нітриду бору і подрібнення;

(а6) змішування одержаного порошку з другою часткою в'яжучої речовини.

4. Спосіб за п. 3, який відрізняється тим, що масові співвідношення складників близькі до 90 % нітриду бору і 10 % алюмінію на етапі (а1), 60 % стружок першого композиту А1-ВN і 40 % порошку ВN на етапі (а5) і 75 % порошку та 25 % в'яжучої речовини на етапах (а1) і (а6).

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в'яжуча речовина являє собою водний розчин органічного полімеру, у варіанті, якому віддається перевага, - полівінілового спирту.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формування на стадії (b) та / або пресування на етапі (а2) виконують під тиском приблизно 45 бар.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що просочування на стадії (d) і / або на етапі (а4) здійснюють шляхом занурення у просочувальну ванну спочатку під вакуумом, у варіанті, якому віддається перевага, - під залишковим тиском порядку 10 Па, а потім під тиском від 40 бар до 60 бар, у варіанті, якому віддається перевага, - 50 бар.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що просочення на стадії (d) здійснюють алюмінієво-кремнієвим сплавом, що має температуру плавлення нижче температури плавлення чистого алюмінію, у варіанті, якому віддається перевага - евтектичним сплавом, температуру якого підтримують в інтервалі від 740 °С до 850 °С, у варіанті, якому віддається перевага, - приблизно 800 °С.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що стадію (f) здійснюють в інертній атмосфері, у варіанті, якому віддається перевага, - в атмосфері азоту.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що термічну обробку на стадії (g) здійснюють у повітрі під атмосферним тиском.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виготовляють окремо дві складові частини, використовуючи принаймні стадії (а) - (е), з'єднують ці складові частини дифузійним спаюванням і піддають одержаний складений виріб тим зі стадій (f) і (g), які було оминуто при виготовленні щонайменше однієї зі згаданих складових частин.

12. Спосіб за п. 11, який відрізняється тим, що після стадії (e) та згаданого з'єднання реакційне спікання здійснюють при температурі щонайменше 950 °С протягом приблизно 1 години, після чого здійснюють додаткове спікання при температурі приблизно 1250 °С протягом приблизно 2 годин.

13. Спосіб за п. 11, який відрізняється тим, що перед згаданим з'єднанням згадані складові частини піддають реакційному спіканню при температурі щонайменше 950 °С, у варіанті, якому віддається перевага, - приблизно 950 °С, і тим, що після згаданого з'єднання здійснюють додаткове спікання при температурі від 1000 °С до 1250 °С, у варіанті, якому віддається перевага, - приблизно 1100 °С.

14. Спечений виріб з матеріалу на основі нітриду алюмінію, одержаний способом за будь-яким з пп. 1-13, який складається в основному з нітриду алюмінію і практично позбавлений вільного алюмінію та відкритої пористості.

15. Виріб за п. 14, який відрізняється тим, що він містить ниткоподібні кристали нітриду кремнію.

Текст

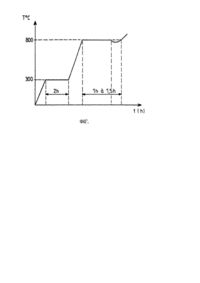

Цей винахід стосується способу виготовлення виробу із конструкційного керамічного матеріалу на основі нітриду алюмінію AlN, стійкого до високих температур, шляхом реакційного спікання. Нітрид алюмінію є керамічним матеріалом, який має порівняно низьку густин у (2,8г/см 3) і добру стійкість до високих температур (1800К) в окисній і корозійній атмосфері. Цей незвичайний матеріал має також інші цікаві властивості, наприклад, добру теплопровідність (15-18Вт/м·К) і високий коефіцієнт термічного розширення (9·10-6/°С), що дозволяє з'єднувати його з металами, застосовуючи спосіб дифузійного спаювання. Сукупність цих властивостей забезпечує успішне застосування нітриду алюмінію для різноманітних цілей, зокрема, в теплообмінному уста ткуванні, деталях автомобілів, електроізоляційних системах, елементах електронних пристроїв, ущільнюючих елементах вентилів та клапанів. Відомі способи виготовлення керамічного матеріалу з алюмінію та нітриду бору дозволяють одержувати вироби, які мають принаймні один з нижчеперелічених недоліків: - гетерогенну великозернисту стр уктур у підвищеної пористості, що не дозволяє одержувати вироби з відтворюваними властивостями; - відсутність однофазової структури; - граничну робочу температуру, обмежену значенням 600°С; - механічну міцність менше 30МПа. Спосіб реакційного спікання, який полягає у виготовленні керамічного виробу шляхом прямої хімічної реакції між реагентами у стані часточок, розподілених рівномірно у метало-керамічній композитній заготовці, дозволяє одержати цей виріб при температурі нижчій порівняно з температурою, необхідною для спікання попередньо одержаних часточок керамічного матеріалу. В той же час процес реакційного спікання, як правило, супроводжується об'ємною усадкою, що вимагає механічної обробки певних поверхонь виробу після перетворення з використанням дорогих алмазних інструментів, що ними тільки й можна обробляти кераміку. Крім того, у способі реакційного спікання як один з реагентів для одержання керамічної сполуки алюмінію використовується алюміній, при цьому в готовому виробі присутній у помітній кількості залишковий вільний алюміній, що негативно впливає на температурну стійкість матеріалу. Метою цього винаходу є уникнення вказаних недоліків. Спосіб згідно з винаходом включає нижчеперелічені стадії: (a) приготування рідкої або пастоподібної однорідної суміші нітриду бору BN, алюмінію і в'яжучої речовини, здатної твердіти внаслідок хімічної реакції та/або внаслідок випаровування розчинника, причому нітрид бору та алюміній входять до суміші у формі порошків; (b) формування згаданої суміші шляхом виливання у форму з наступним пресуванням і нагріванням до температури не вище приблизно 70°С для твердіння в'яжучої речовини і одержання твердої сирової заготовки, зручної для виконання подальших операцій; (с) видалення в'яжучої речовини шляхом нагрівання до температури порядку 300°С; (d) просочення пор сирової заготовки шляхом занурення її у ванну з алюмінієм або сплавом алюмінію у розплавленому стані, виймання просоченої заготовки зі згаданої ванни й охолодження; (e) механічне оброблення заготовки з композиції нітрид бору-алюміній по необхідних поверхнях майбутнього виробу; (f) реакційне спікання при температурі в межах від 900°С до 1000°С для одержання кераміки на основі нітриду алюмінію; (g) термічне оброблення при температурі в межах від 1100°С до 1250°С для забезпечення міграції залишкового алюмінію із пор виробу і механічне усунення алюмінію, зосередженого на поверхні, після можливого охолодження. Одна з характеристичних ознак цього винаходу обумовлена послідовністю стадій (а)-(с), а саме просочуванням керамічної сирової заготовки, яка вже містить алюміній, рідким алюмінієм або алюмінієвим сплавом, в результаті чого одержують заготовку виробу, що складається з композиції нітрид бору/алюмінієвий сплав, яку можна піддавати реакційному спіканню без помітної усадки і міцність якої, обумовлена відсутністю пористості, дозволяє обробляти її за допомогою класичних (не алмазних) інструментів, уживаних для обробки алюмінієвих сплавів, а саме інструментів зі швидкоріжучої сталі, для одержання виробу, якість поверхонь якого зберігається після реакційного спікання (стадія (f)). Стадія (f) призводить до утворення кераміки на основі нітриду алюмінію AlN і одного або кількох боридів алюмінію, напр., AlB2 і АIВ 12. Збільшення об'єму, яке супроводжує ці реакції, компенсує усадку, обумовлену спіканням керамічного матеріалу, і дозволяє одержувати вироби дуже низької пористості. Проте у виробі зберігається певна сітка пор, яка забезпечує можливість виходу залишкового алюмінію, розплавленого в процесі термічного оброблення на стадії (g), на поверхню виробу, звідки він може бути механічно видалений дуже простим способом, наприклад, за допомогою дротяних щіток. Керамічні вироби, виготовлені згідно з цим винаходом, характеризуються також тим, що вони можуть бути з'єднані способом дифузійного спаювання. З'єднувати можна як два вироби, виготовлені з композиції AI-BN, так і один виріб, виконаний з кераміки, з другим, виготовленим з композиції AI-BN; спаювання можна виконувати з використанням припою відповідного складу і при температурі, що перевищує на 20°С температуру плавлення припою, який складається зі сплаву Al-Si. Після з'єднання дифузійним спаюванням виконують операцію реакційного спікання. Деякі з додаткових або альтернативних характеристичних ознак цього винаходу перелічені нижче: - На стадії (а) змішують 30-60 масових частин нітриду бору і 70-40 масових частин алюмінію, а у варіанті, якому віддається перевага - приблизно 40 масових частин нітриду бору і 60 масових частин алюмінію. - Стадію (а) розділяють на етапи: (а1) приготування першої суміші, що складається з порошків нітриду бору й алюмінію і першої частки в'яжучої речовини; (а2) компактування першої суміші шляхом пресування у зливок (болванку) під тиском від 30бар до 140бар і нагрівання його для отвердіння в'яжучої речовини; (а3) видалення в'яжучої речовини; (а4) просочення пор злитка розплавленим алюмінієм для одержання злитка композиції AІ-BN; (а5) механічне перероблення злитка композиції AІ-BN в стр ужку, змішування стружки з порошком нітриду бору і подрібнення; (а6) змішування одержаного порошку з другою часткою в'яжучої речовини. - Масові співвідношення складників відповідають приблизно 90% BN і 10% алюмінію на етапі (а1), 60% стружки першої композиції AІ-BN і 40% порошку BN на етапі (а5) і 75% порошкових складників і 25% в'яжучої речовини на етапах (а1) і (а6). - В'яжуча речовина являє собою водний розчин органічного полімеру; переважно полівінілового спирту. - Формування на стадії (b) та/або компактування на етапі (а2) виконують під тиском приблизно 45бар. - Просочення на стадії (d) та/або на етапі (а4) виконують шляхом занурення в імпрегнаційну ванну спочатку під вакуумом, у варіанті, якому віддається перевага - при залишковому тиску порядку 10Па, а потім під тиском в межах від 40бар до 60бар, у варіанті, якому віддається перевага - 50бар. - Просочення на стадії (d) виконують алюмінієво-кремнієвим сплавом, температура плавлення якого нижче температури плавлення алюмінію (у варіанті, якому віддається перевага - евтектичним сплавом), нагрітим до температури в межах від 740°С до 850°С, у варіанті, якому віддається перевага, до приблизно 800°С. - Стадію (f) виконують в інертній атмосфері, у варіанті, якому віддається перевага - в атмосфері азоту. - Термічне оброблення на стадії (g) виконують на повітрі під атмосферним тиском. - Виготовляють окремо дві складові частини виробу, використовуючи, щонайменше, стадії від (а) до (e), з'єднують ці частини шляхом дифузійного спаювання і в разі необхідності піддають одержаний таким чином виріб стадіям способу, через які не пройшла попередньо, щонайменше, одна частина виробу. - Дві складові частини виготовляють, виконуючи стадію (e), і після з'єднування шляхом дифузійного спаювання піддають реакційному спіканню, яке виконують при температурі в інтервалі від 950°С до 1250°С, у варіанті, якому віддається перевага, - приблизно 950°С, протягом приблизно 1 години, а потім при приблизно 1250°С протягом приблизно 2 годин. - Дві складові частини виготовляють, виконуючи реакційне спікання при температурі в інтервалі від 950°С до 1100°С, у варіанті, якому віддається перевага, - приблизно 1000°С, і після з'єднання шляхом дифузійного спаювання піддають додатковому спіканню при температурі в інтервалі від 1000°С до 1250°С, у варіанті, якому віддається перевага, - приблизно 1100°С. Предметом цього винаходу є також виріб, виготовлений шляхом реакційного спікання, який може бути одержаний за способом, визначеним вище, і складається, в основному, з нітриду алюмінію і практично позбавлений вільного алюмінію і відкритої пористості. Виріб згідно з цим винаходом переважно містить ниткоподібні кристали нітриду кремнію. Використання алюмінієво-кремнієвого сплаву, зокрема, евтектичного сплаву, дозволяє знизити температуру просочення сирової заготовки. Крім того, присутність кремнію в одержаному керамічному матеріалі призводить до утворення ниткоподібних кристалів нітриду кремнію Si3N4, в результаті чого поліпшуються механічні властивості кераміки, одержаної шляхом реакційного спікання. У процесі кінцевого термічного оброблення у повітрі на поверхні виробу можуть утворюватися оксидні сполуки бору та/або алюмінію та/або (у відповідних випадках) кремнію, які заповнюють поверхневі пори і тим самим надають виробу непроникливість і високу корозійну стійкість. Герметичність можна підвищити також нанесенням відомого покриття типу силікагелю при температурі в інтервалі від 850°С до 1200°С. Оформлення стадії (g) у вигляді кількох послідовних циклів дозволяє використати для цієї мети піч класичного типу. Ця стадія може бути виконана також за один цикл, якщо в розпорядженні виконувача є устаткування, що дозволяє видаляти рідкий алюміній в міру його виходу на поверхню виробу, напр., шляхом центрифугування. Характеристичні ознаки та переваги цього винаходу будуть представлені більш детально в наведених нижче кількох прикладах його втілення з посиланнями на рисунок (фіг.), що додається, на якому показано криву час-температура для процесу згідно з винаходом. У прикладах усі співвідношення вказані у масових частинах. Приклад 1 Змішують за допомогою кульового млина 10 масових частин алюмінієвого порошку і 90 масових частин порошку нітриду бору протягом 20 годин. Змочують 75 масових частин порошкової суміші з розмірами частинок від 3мкм до 10мкм 25 масовими частинами водного розчину полівінілового спирту у співвідношенні 80% води на 20% полівінілового спирту. Одержану таким чином пасту фільтрують потім через металічну сітку з отворами розміром 0,5мм х 0,5мм для видалення можливих агломератів. Після виливання пасти у форму для злитків виконують пресування під тиском 45бар з одержанням злитка, який сушать при температурі 70°С або нижче протягом щонайменше 20 годин для забезпечення практично повного видалення води. Після видалення в'яжучої речовини шляхом термічної обробки при 300°С занурюють злиток у ванну з розплавленим алюмінієм під тиском приблизно 11Па (0,08Торр) і витримують там протягом від 1 години до 1,5 годин; потім алюмінієву ванну разом з зануреним злитком переносять протягом не більше 1 хвилини в автоклав, де її піддають дії тиску 50бар протягом 1 хвилини. Просочений таким чином злиток виймають з алюмінієвої ванни для затвердіння. Крива на рисунку представляє зміни температури злитка в часі від кінця процесу висушування до виймання з алюмінієвої ванни. Одержаний таким чином злиток з композиції AІ-BN подрібнюють у стружку товщиною менше 2мм шляхом механічного оброблення (на токарному верстаті); суміш, що складається з 60% стружок і 40% порошку нітриду бору, потім розмелюють для одержання однородного порошку з розмірами часток від 2мкм до 5мкм. Потім готують пасту, що складається з 75% порошку і 25% водного розчину полівінілового спирту (вода 80%, полівініловий спирт 20%). Повторюють вищезгадані операції виливання, цим разом у форму виготовлюваного виробу, пресування й просочування, замінивши алюмінієву ванну ванною з евтектичним алюмінієво-кремнієвим сплавом, що містить 12% кремнію. Температуру при просочуванні підтримують на рівні 850°С для полегшення проникнення розплаву в пори меншого діаметру, ніж у попередньому випадку. За цим винятком крива частемпература залишається вірною. Таким чином одержують заготовку виробу, виконану з композиції алюмінієвий сплав-когерентні частинки нітриду бору; заготовку можна обробляти по необхідних поверхнях механічними способами без використання алмазних інструментів. Після механічної обробки відповідних поверхонь заготовки виконують операцію реакційного спікання, витримуючи виріб при температурі 1000°С протягом 2 годин в атмосфері азоту. Операція видалення залишкового алюмінію може включати до трьох послідовних термічних обробок протягом від двох до п'ятнадцяти хвилин у повітрі під атмосферним тиском в печі при температурі від 1100°С до 1250°С, причому після кожної обробки виріб охолоджують і очищають дротяними щітками для видалення з його поверхні крапель алюмінію. Хімічний склад виробу, визначений шляхом аналізу фаз, що утворилися, рентгенодифракційним методом, такий: AІN 90% АІВ х (х=2,..., 12,...) 4-6% Si3N4 2-3% Al-Si 2% Фізичні, теплові та механічні властивості при температурі оточуючого середовища (20°С) характеризуються такими значеннями: густина: 2,8-2,9г/см 3; пористість: 4-8%; міцність на згинання (3 точки): 150-180МПа (80МПа при 1200°С); міцність на стискання: 450-550МПа; модуль пружності: 120МПа; в'язкість: 14МПа/м; теплопровідність: 15-18Вт/м·К; коефіцієнт теплового розширення: 9·10-6 °С-1; максимальна температура експлуатації: 1600-1650°С; твердість за Брінелем: 200. Приклад 2 Цей приклад ілюструє з'єднання шляхом дифузійного спаювання двох виробів, виготовлених з використанням тільки стадій від (а) по (е) способу згідно з цим винаходом. Вироби, що підлягають з'єднанню, виконані з композитного матеріалу AІ-BN, а поверхні, по яких має бути виконане з'єднання, підготовлені механічно за допомогою класичного абразивного паперу. Використовують припій, що містить кремній, переважно алюмінієво-кремнієвий сплав, який має температуру плавлення нижче, ніж композитний матеріал AІ-BN. Припій нагрівають до температури вище його температури плавлення, найкраще приблизно 950°С, і наносять за допомогою щітки на поверхні з'єднання, котрі потім притискують одну до одної на 30-60 секунд. Для одержання кінцевого керамічного матеріалу з'єднані вироби піддають реакційному спіканню при 950°С протягом 1 години, а потім при 1250°С протягом 2 годин. Приклад 3 Цей приклад ілюструє з'єднання шляхом дифузійного спаювання двох керамічних виробів, виготовлених за способом згідно з цим винаходом. Процес дифузійного спаювання спрощується, якщо вироби, що підлягають з'єднанню, ще містять певну кількість алюмінію. Тому перевагу слід віддавати варіанту втілення винаходу з оминанням, принаймні, стадії (g). В цьому прикладі два вироби одержано в результаті реакційного спікання при температурі 1000°С. Використовують той же припій, що в Прикладі 2, який наносять таким же способом; поверхні з’єднання готують за допомогою алмазного абразиву. З'єднані вироби піддають додатковому спіканню при 1100°С. Згідно з винаходом можна також з'єднувати методом дифузійного спаювання вироби, один з яких виконаний з керамічного матеріалу AІN, а др угий з композитного матеріалу AІ-BN.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for manufacture of sintered article of construction ceramic material based on aluminum nitride

Назва патенту російськоюСпособ изготовления спеченного изделия из конструкционного керамического материала на основе нитрида алюминия

МПК / Мітки

МПК: C04B 37/00, B28B 3/02, C04B 35/583, B28B 1/00, C04B 35/65, C04B 41/45, C04B 35/581

Мітки: виготовлення, спосіб, основі, нітриду, матеріалу, спечений, виріб, алюмінію

Код посилання

<a href="https://ua.patents.su/4-65551-spechenijj-virib-z-materialu-na-osnovi-nitridu-alyuminiyu-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Спечений виріб з матеріалу на основі нітриду алюмінію та спосіб його виготовлення</a>

Попередній патент: Спосіб дії системи зв’язку, система зв’язку і система обробки сигналів зв’язку для його здійснення

Наступний патент: Похідні піперидину з аналгезивною дією, спосіб їх отримання та фармацевтична композиція на їх основі

Випадковий патент: Спосіб лікування акушерського антифосфоліпідного синдрому