Спосіб видавлювання порожнистих деталей з фасонною бічною поверхнею

Номер патенту: 67960

Опубліковано: 15.07.2004

Автори: Алієва Лейла Іграмотдіновна, Алієв Іграмотдін Серажутдінович, Савченко Олег Констятинович, Чучин Олег Володимирович

Формула / Реферат

1. Спосіб видавлювання порожнистих деталей з фасонною бічною поверхнею, що полягає в радіальному видавлюванні матеріалу заготовки в поперечний зазор між верхньою матрицею і нижньою рухливою опорою з наступною зміною напрямку течії металу на пряме вздовж внутрішньої бічної поверхні матриці, який відрізняється тим, що верхній формотворний інструмент розділений на півматрицю й обойму, нижній робочий інструмент розділений на деформуючий противопуансон і формотворну півматрицю, при цьому внутрішній діаметр нижньої півматриці приймається рівним 1,05...1,3 діаметра порожнини верхньої півматриці, величину зазору при поперечному видавлюванні змінюють за рахунок осьового переміщення одного з формоутворних інструментів або їхньому сполученні, діаметр зовнішньої поверхні деталі змінюють за рахунок поздовжнього переміщення обойми, що має поверхні різних діаметрів по висоті.

2. Спосіб за п. 1, який відрізняється тим, що зміна напрямку течії металу може бути багатоступінчастою, що дозволяє переходити з будь-якого ступеня на будь-який інший, як у бік збільшення, так і у бік зменшення діаметра.

3. Спосіб за п. 1, який відрізняється тим, що профілювання зовнішнього контуру здійснюється за рахунок локального заглиблення в заготовку виступу на перехідній кромці верхньої півматриці.

4. Спосіб за п. 1, який відрізняється тим, що зміщення зони повороту приводить до зміни не тільки зовнішнього діаметра виробу, але і, при необхідності, внутрішнього діаметра, що дозволяє одержувати складні вироби з перемінним одночасно зовнішнім і внутрішнім профілем при постійній товщині.

5. Спосіб за п. 1, який відрізняється тим, що варіюючи величину поперечного зазору і положення обойми, можна одержувати порожні деталі з різною товщиною стінки, з фасонною як внутрішньою, так і зовнішньою поверхнею.

Текст

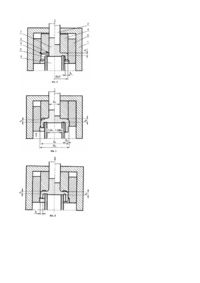

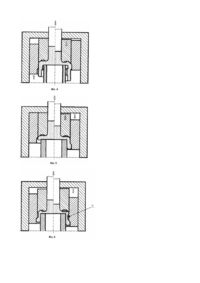

Винахід відноситься до галузі техніки, а саме до обробки металів тиском і може бути використаний при виготовленні порожнистих деталей методом поперечного видавлювання. Відомий спосіб радіального видавлювання в зазор між робочими інструментами (противопуансоном і матрицею) з наступною зміною напрямку течії металу на осьове уздовж внутрішньої бічної поверхні обойми (периферійної частини матриці). Цим способом виготовляють труби, діаметр яких у два рази перевищує діаметр вихідної заготовки [1]. Однак цей спосіб не дозволяє одержувати порожнисті деталі з перемінною товщиною стінки, унаслідок незмінного положення робочого інструмента (противопуансона і матриці). Відомий також, обраний як прототип, спосіб виготовлення порожнистих деталей, який полягає в радіальному видавлюванні матеріалу заготовки в поперечний зазор між верхньою матрицею і нижньою рухливою опорою з наступною зміною напрямку течії металу на пряме уздовж внутрішньої бічної поверхні матриці. Для одержання деталей з перемінною товщиною стінки величину поперечного зазору при видавлюванні змінюють за рахунок переміщення в напрямку дії зусилля видавлювання цільного робочого інструмента - рухливої опори [2]. Недоліком цього способу є неможливість одержання порожнистих деталей з перемінним зовнішнім профілем. Це обумовлено тим, що зміна напрямку течії металу з радіального на пряме здійснюється в «поворотній» зоні, що має фіксоване положення щодо осі симетрії (кут стику матриці й обойми), тому постійна величина діаметра зовнішньої циліндричної поверхні деталі, яка оформлюється бічною поверхнею обойми. Крім того, оскільки зміна зазору між матрицею і рухливою опорою при зміщенні останньої вниз відбувається по всій поверхні рухливої опори, то це приводить до жорсткого переміщення під дією пуансона всього напівфабрикату також униз за опорою. Це, в свою чергу, веде до утворення перехідної ступінчастої ділянки з верхньої сторони, а не з боку рухливої опори. Переведення цієї «сходинки» на внутрішню поверхню на ділянці просторового вигину - зміна напрямку течії на 90° - супроводжується викривленням форми і погіршенням якості виробу. Такий дефект обумовлений тим, що зміна зазору здійснюється по всій поверхні контакту рухливої опори з заготовкою, що є неприпустимим. В основу винаходу поставлена задача одержання деталей з перемінним зовнішнім профілем і поліпшення якості оформлення внутрішнього і зовнішнього контурів, тобто розширення технологічних можливостей процесу і підвищення якості виробу. Поставлена задача вирішується за рахунок того, що в способі видавлювання порожнистих деталей з фасонною бічною поверхнею верхній формоутворюючий інструмент розділений на напівматрицю й обойму, нижній робочий інструмент розділений на деформуючий противопуансон і формоутворюючу напівматрицю, при цьому внутрішній діаметр нижньої напівматриці приймається рівним 1,05...1,3 діаметра порожнини верхньої напівматриці, величину зазору при поперечному видавлюванні змінюють за рахунок осьового переміщення одного з формоутворюючих інструментів або їхньому сполученні, діаметр зовнішньої поверхні деталі змінюють за рахунок поздовжнього переміщення обойми, що має поверхні різних діаметрів по висоті. Зміна величини зазору за рахунок осьового переміщення верхньої і нижньої напівматриць по відношенню один до одного і до противопуансону відбувається не по всій поверхні контакту рухливої опори з заготовкою (як у прототипі), а тільки в периферійній частині - зоні витікання металу заготовки в поперечний зазор, завдяки чому з верхньої сторони фланця заготовки не утворюється перехідна «сходинка» і при зміні напрямку течії на 90° не відбувається викривлення форми виробу і погіршення якості. Внутрішній діаметр нижньої напівматриці приймається рівним 1,05...1,3 діаметри порожнини верхньої напівматриці, що дозволяє встановити вхід у поперечну порожнину поза зоною силового підпору, що повинний бути забезпечений противопуансоном при однобічній подачі металу. Крім цього обойма може бути не тільки двоступінчастою, але і багатоступінчастою, що дозволяє переходити з будь-якої ступіні на будь-яку іншу, як убік збільшення, так і убік зменшення діаметра. Профілювання зовнішнього контуру здійснюється за рахунок локального заглиблення в заготовку виступу на перехідній кромці верхньої напівматриці. Зміщення зони повороту приводить до зміни не тільки зовнішнього діаметра виробу, але і, при необхідності, внутрішнього діаметра, що дозволяє одержувати складні вироби з перемінним одночасно зовнішнім і внутрішнім профілем при постійній товщині. Варіюючи величину поперечного зазору і положення обойми, можна одержувати порожнисті деталі з різною товщиною стінки, з фасонною як внутрішньою, так і зовнішньою поверхнями. На фіг.1 схематично представлений розріз штампа для здійснення пропонованого способу, ліворуч - у вихідному стані, праворуч - формування ділянки деталі з зовнішнім діаметром D1 і товщиною стінки t1; на фіг.2 - те ж, але з товщиною стінки t2 і діаметром D2; на фіг.3 і 4 - формування порожньої деталі зі складним зовнішнім і внутрішнім профілем; на фіг.5 і 6 - формування порожньої деталі з буртом і викарбуваними зовнішніми канавками. Спосіб реалізується в штампі, що складається з контейнера 1, у якому розміщені здатні до незалежного поздовжнього переміщення (від індивідуальних приводів) робочі інструменти: деформуючі - верхній пуансон 2 і нижній пуансон (противопуансон) 3; формозмініючі - верхня напівматриця 4, нижня напівматриця 5 і обойма 6. Вихідну заготовку 7 укладають в порожнину верхньої напівматриці 4 на торець противопуансона 3 і, впливаючи пуансоном 2, видавлюють у поперечному (радіальному) напрямку в поперечний зазор, утворений верхньою напівматрицею 4 і нижньою напівматрицею 5, установленої відносно верхньої напівматриці таким чином, що зазор, утворений цими формотворчими інструментами, дорівнює t1. У початковій стадії процесу деформований метал, пройшовши перший розворот (зона «а»), тече радіальнo, а після досягнення другої кутової зони повороту або просторового вигину (зона «б») і зіткнення з вертикальними стінками обойми змінює напрямок течії на 90° тече паралельно осі симетрії уздовж внутрішньої бічної поверхні обойми 6, утворюючи стінку товщиною t1 і циліндричну ділянку з зовнішнім діаметром D1. Для одержання перемінної товщини стінки змінюють величину зазору, наприклад, збільшують його до товщини t2, переміщаючи верхню напівматрицю 4 відносно нижньої напівматриці 5 і противопуансона 3 і фіксуючи її в цьому положенні. У результаті цього в процесі видавлювання спочатку збільшується товщина металу, який тече в радіальному напрямку, а потім ділянка з цією товщиною повертається і тече паралельно осі симетрії, формуючи стінку напівфабрикату з товщиною t2, відмінної від первісної її товщини t1. Зміна висоти поперечного зазору може бути забезпечена спільним переміщенням нижньої напівматриці 5 і противопуансона 3 або одночасним розсуванням верхньої напівматриці 4 і комплекту інструментів (напівматриці 5 і противопуансона 3). У момент зміни величини поперечного зазору зверху фланця формується перехідна ділянка стінки товщиною від t1 до t2. Забезпечуючи необхідне співвідношення швидкостей руху пуансона 2 (і, відповідно, швидкості поперечного видавлювання металу) і швидкості переміщення (зближення або розсування) формотворчих інструментів, можна одержати необхідну зміну товщини стінки і конфігурації на заданій довжині (висоті) деталі, що виготовляється. Слід зазначити, що взаємне переміщення верхньої напівматриці 4, нижньої напівматриці 5, а також обойми 6, можливо і при знятті зусилля видавлювання і припиненні руху пуансона 2. Це дозволяє істотно скоротити довжину перехідної ділянки. Для одержання фасонного зовнішнього профілю поряд зі зміною величини поперечного зазору змінюють положення по висоті обойми 6, що має поверхні різних діаметрів по висоті, і таким чином змінюють діаметр зовнішньої поверхні деталі. Для цього переміщають нагору обойму 6 до збігу конусних ділянок верхньої напівматриці 4 і обойми 6 (ці формотворчі інструменти оформляють кутову поворотну зону «б»), діаметр внутрішньої бічної поверхні обойми 6 при цьому збільшується. Тим самим до моменту підходу ділянки виробу зі стовщеною стінкою t2 виставляють ділянку обойми з її більшим діаметром внутрішньої поверхні. В результаті цього в процесі видавлювання метал збільшеної товщини t2 спочатку тече радіальнo, а після зіткнення зі стінками розширеної ділянки обойми 6 змінює напрямок на 90°, остаточно розвертається і тече уздовж осі симетрії, формуючи деталь з товщиною стінки t2 і зовнішнім діаметром D2, що відрізняється від її первісного діаметра D1. Таким чином, пропонований спосіб дозволяє одержувати порожні деталі з перемінним (східчастим) зовнішнім профілем і з різною товщиною стінки по висоті виробу. При незмінному положенні обойми 6 і постійному значенні зовнішнього діаметра, зміна зазору і, відповідно, товщини стінки деталі t1 , здійснюється переміщенням тільки нижньої напівматриці 5 при незмінному положенні противопуансона 3, що приведе до одержання сходинок тільки знизу фланця і до зміни внутрішнього діаметра, ускладненню внутрішнього профілю (фіг.3). При незмінній величині зазору і товщини стінки деталі t1, зміна (збільшення або зменшення) зовнішнього діаметра буде супроводжуватися зміною і внутрішнього діаметра, що дозволяє одержати багатоступінчасті порожні деталі зі складним зовнішнім і внутрішнім профілем (фіг.4). Комбінація різних варіантів зміни величини поперечного зазору з варіантами зміни положення обойми по висоті дозволяє одержати в одному штампі деталі складних конфігурацій з фасонним зовнішнім і внутрішнім профілем різних типорозмірів. Для одержання фасонного зовнішнього профілю можна переміщати тільки лише верхню напівматрицю 4. При цьому зменшення товщини стінки доцільно виконувати локальним заглибленням виступу на перехідній кромці верхньої напівматриці 4. У сполученні з натягом стінки деталі силами, що прикладаються обоймою 6, це дозволяє одержати деталі типу «стакан» з буртом і декількома вузькими канавками «с» на зовнішній поверхні (фіг.5 і 6). Профілювання внутрішнього контуру виконується за допомогою переміщення нижньої напівматриці 5 відносно противопуансона 3 і верхньої напівматриці 4. Приклад. Заготовки діаметром D=28,1мм зі сплаву АД1 після нанесення мастила (тваринний жир) видавлювали в холодному стані згідно з запропонованим способом. Спочатку в поперечний зазор висотою 3мм видавлювали метал на протязі 12мм ходу пуансона і відформували порожню частину з відносно рівною товщиною стінки (зменшення товщини стінки деталі після повороту течії металу на 90° на 0,3...0,5мм) висотою 15мм і зовнішнім діаметром D1=40мм. Потім збільшили величину зазору до 5,0мм переміщенням нагору матриці (фіг.2). Після ходу пуансона на 14 мм обойму перемістили нагору таким чином, що була утворена вертикальна порожнина діаметром D2=44мм. При подальшому переміщенні пуансона на 10мм отримана деталь зі східчастою зовнішньою поверхнею загальною висотою 40мм і висотою ступіні меншого діаметра 10мм. Таким чином, пропонований спосіб дозволяє одержувати порожні деталі з різною товщиною стінки, з фасонною як внутрішньою, так і зовнішньою поверхнею, що значно розширює технологічні можливості процесу. Пропонований спосіб дозволяє скоротити об'єм, а в ряді випадків виключити механічну обробку за рахунок забезпечення якісного і чіткого переходу зі ступіні на ступінь, підвищити продуктивність виготовлення, забезпечуючи при цьому високу якість і точність. Джерела інформації: 1. Патент США №3263468, кл. 72-46, 1979. 2. Авторське посвідчення СРСР №1017399, В21C3/00,1981.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for extrusion of hollow parts with shaped side

Автори англійськоюAliiev Ihramotdin Serazhutdinovych, Aliieva Leila Ihramotdinovna

Назва патенту російськоюСпособ выдавливания полых деталей с фасонной боковой поверхностью

Автори російськоюАлиев Играмотдин Серажутдинович, Алиева Лейла Играмотдиновна

МПК / Мітки

МПК: B21K 23/00, B21K 21/00

Мітки: видавлювання, спосіб, порожнистих, бічною, поверхнею, фасонною, деталей

Код посилання

<a href="https://ua.patents.su/4-67960-sposib-vidavlyuvannya-porozhnistikh-detalejj-z-fasonnoyu-bichnoyu-poverkhneyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб видавлювання порожнистих деталей з фасонною бічною поверхнею</a>

Попередній патент: Муфта-редуктор планетарна

Наступний патент: Двороторна електромашина

Випадковий патент: Спосіб прогнозування виникнення рецидиву акустичної невриноми