Спосіб волочіння труб

Номер патенту: 72672

Опубліковано: 15.03.2005

Автори: Шифрін Євген Ісайович, Гармашев Денис Юрійович, Чукмасов Сергій Олександрович, Гуляєв Юрій Геннадійович, Козловський Альфред Іванович

Формула / Реферат

Спосіб волочіння труб, що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці з співвісними твірними профілю зовнішньої поверхні та внутрішньої поверхні, при якому діаметр твірної профілю внутрішньої поверхні оправки (d0) вибирають залежно від діаметра хвостовика оправкового прута таким чином, що діаметр твірної профілю внутрішньої поверхні оправки є більшим, ніж діаметр хвостовика оправкового прута, який відрізняється тим, що форму твірної профілю внутрішньої поверхні оправки вибирають залежно від довжини оправки відповідно до залежності

![]() ,

,

де ![]() - діаметр хвостовика оправкового прута, мм;

- діаметр хвостовика оправкового прута, мм;

![]() - координата поперечного перерізу оправки уздовж осі, позитивний напрямок якої співпадає з напрямком волочіння, приймаючи за "нуль" координату поперечного перерізу оправки, найбільш віддаленого від поперечного перерізу виходу труби з осередку деформації, мм;

- координата поперечного перерізу оправки уздовж осі, позитивний напрямок якої співпадає з напрямком волочіння, приймаючи за "нуль" координату поперечного перерізу оправки, найбільш віддаленого від поперечного перерізу виходу труби з осередку деформації, мм;

![]() - довжина оправки, мм.

- довжина оправки, мм.

Текст

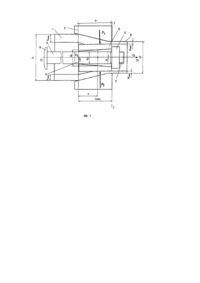

Винахід відноситься до способів обробки металів тиском і може бути використаний на волочильних станах при виготовленні труб (безшовних та зварених) методом оправкового волочіння на короткій утримуваній від осьового переміщення (нерухомій) оправці. Відомий спосіб волочіння труб, що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці з співвісними твірними профілю зовнішньої поверхні та внутрішньої поверхні, при котрому діаметр утворюючої профілю внутрішньої поверхні оправки вибирають в залежності Від діаметра хвостовика оправкового прута відповідно до залежності [дивися, наприклад, технологічну інструкцію: Инструмент для трубоволочильного стана 150 тнс. Документ ТЗ-17-К-80 "Оправка для стана 150 тнс". Нижньодніпровський трубопрокатний завод, 1980. – аналог] d0 = ( dx )-0 +0,1ìì , де d0 - діаметр утворюючої профілю внутрішньої поверхні оправки, мм; dx - діаметр хвостовика оправкового прута, мм. Недолік відомого способу волочіння труб відповідно аналога полягає в тому, що при його застосуванні в разі деформування різностінної трубчатої заготовки отримують трубу з відносно високим рівнем середньої поперечної різностінності, який характеризується величиною = 1 N × å B¢i , N i=1 B¢m де В'm - середня поперечна різностінність труби, %; é 2(h¢max - h¢min ) ù B¢i = ê ú × 100% ë h¢max + h¢min û i - поперечна різностінність труби в конкретному i -тому поперечному перетині труби, %; h¢ - максимальна товщина стінки в конкретному i -тому поперечному перетині труби, мм; h¢ - мінімальна товщина стінки в конкретному і -тому поперечному перетині труби, мм; і - порядковий номер конкретного поперечного перетину труби; N - загальна кількість поперечних перетинів труби, в котрих обчислено поперечну різностінність. Цей недолік обумовлено тим, що при волочінні труб із застосуванням відомого способу, оправка практично являє собою єдине ціле із оправковим прутом і не має можливості переміщуватися відносно нього в площині, що є перпендикулярною осі волочіння (тобто - осі оправкового прута). В процесі деформації трубчатої заготовки на оправку з боку металу в осередку деформації діють сили, обумовлені контактною взаємодією деформуємого металу та інструменту (оправки). При деформації різностінної трубчатої заготовки на оправку в осередку деформації діють різні сили з боку "тонкої" та "товстої" стінки. В наслідок цього, під дією різниці цих сил, оправка зміщується відносно осі волочіння, що обумовлює вигин оправкового прута, з яким оправка жорстко закріплена. Відповідно до відомої з опору матеріалів формули [дивися, наприклад, довідник: Прочность, устойчивость, колебания. Справочник в 3-х томах / Под общей редакцией И.А. Бергмана и В.Г. Пановко. - М., Машиностроение, 1968. Т.1. - Стор.215], кут вигину прута в перетині закріплення оправки становить æ 3e ö j = arctgç L ÷ , ç 2L ÷ è 0ø де eL - зміщення кінця оправкового прута з оправкою відносно опори, м; L0 - довжина оправкового прута від опори до закріплення оправки, м. Внаслідок зміщення оправки відносно осі волочіння на величину eL та перекосу осі оправки відносно осі волочіння на кут j геометричні параметри осередку деформації не дозволяють отримати готову трубу з низьким рівнем різностінності В'm і точність готових труб є малою. Також недолік відомого способу волочіння труб відповідно аналога полягає в тому, що при його застосуванні в разі деформування різностінної трубчатої заготовки отримують трубу з відносно високим рівнем дисперсності поперечної різностінності, який характеризується величиною [дивися, наприклад, книгу: Повышение точности и качества труб / Ю.Г. Гуляев,. М.З. Володарский, О.И. Лев и др. - Под редакцией Ю.Г. Гуляева. - М.: Металлургия, 1992. - Стор.89, формула 2.16] N 1 × å (B¢i - B¢m )2 , N - 1 i =1 де S' - середнє квадратичне відхилення поперечної різностінності труби, %. Цей недолік обумовлено тим, що при волочінні труб із застосуванням відомого способу відбувається зачне коливання величин eL та j в процесі деформації заготовки, тобто відбувається вібрація оправки відносно осі волочіння. Найбільш близьким до заявляемого способу є спосіб волочіння труб що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці з співвісними твірними профілю зовнішньої поверхні та внутрішньої поверхні, при котрому діаметр утворюючої профілю внутрішньої поверхні оправки (d0) вибирають в залежності від діаметра хвостовика оправкового прута (dx) та величин максимальної (hmax) та мінімальної (hmin) товщини стінки заготовки у відповідності із залежністю (дивися, наприклад, заявку №2003076260 від 04.07.2003 на видачу патенту України з позитивним висновком про видачу деклараційного патенту на винахід від 19.01.2004 - прототип) d0=dx+(0,5...1,0)(hmax-hmin), де dx - діаметр хвостовика оправкового прута, мм; hmax - максимальна товщина стінки трубчатої заготовки, мм; hmin - мінімальна товщина стінки трубчатої заготовки, мм. S¢ = Використання способу відповідно прототипу дозволяє знизити (в порівнянні з аналогом) середню поперечну різностінність труб B¢m, але середнє квадратичне відхилення поперечної різностінності S¢ труби залишається на достатньо високому рівні, який може навіть перевищувати рівень S¢, який отримують при використанні способу - аналога. Цей недолік обумовлено тим, що, при використанні способу - прототипу, рівень вібрації оправки відносно осі волочіння в процесі деформації заготовки є високим внаслідок того, що оправка, яка не контактує з оправковим прутом, мае можливість вільно зміщуватись в напрямку, що є перпендикулярним напрямку волочіння. В основу винаходу поставлена задача створити спосіб волчіння труб, що забезпечить підвищення точності труб внаслідок зменшення рівня середнього квадратичного відхилення поперечної різностінності S¢ труби при одночасному збереженні низького рівня середньої поперечної різностінності В'm. Поставлена задача вирішується тим, що у відомому способі волочіння труб (прототип), що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці з співвісними твірними профілю зовнішньої поверхні та внутрішньої поверхні, при котрому діаметр твірної профілю внутрішньої поверхні оправки вибирають залежно від діаметра хвостовика оправкового прута таким чином, що діаметр твірної профілю внутрішньої поверхні оправки є більшим, ніж діаметр хвостовика оправкового прута, форму твірної профілю внутрішньої поверхні оправки вибирають таким чином, що діаметр твірної профілю внутрішньої поверхні оправки збільшується в напрямку волочіння. Додатково поставлена задача вирішується тим, що форму твірної профілю внутрішньої поверхні оправки вибирають залежно від довжини оправки відповідно до залежності ( 0,01... 0,05) × x ù é d0 = d x × ê(1001...1,005) + , ú, H ë û де dх - діаметр хвостовика оправкового прута, мм; х - координата поперечного перетину оправки уздовж вісі, позитивний напрямок котрої співпадає з напрямком волочіння, рахуючи за "нуль" координату поперечного перетину оправки, найбільш віддаленого від поперечного перетину виходу труби з осередку деформації, мм; H - довжина оправки, мм. Загальними ознаками найбільш близького (прототип) та заявляемого способів волочіння є формозміна трубчатої заготовки на короткій утримуваній від осьового переміщення оправці з співвісними твірними профілю зовнішньої поверхні та внутрішньої поверхні, при котрому діаметр твірної профілю внутрішньої поверхні оправки вибирають залежно від діаметра хвостовика оправкового прута таким чином, що діаметр твірної профілю внутрішньої поверхні оправки є більшим, ніж діаметр хвостовика оправкового прута. Відрізняючи ознаки заявляемого способу є в тому, що: - форму твірної профілю внутрішньої поверхні оправки вибирають таким чином, що діаметр твірної профілю внутрішньої поверхні оправки збільшується в напрямку волочіння; - форму твірної профілю внутрішньої поверхні оправки вибирають залежно від довжини оправки відповідно до залежності ( 0,01... 0,05) × x ù é d0 = d x × ê(1001...1,005) + , ú, H û ë де dx - діаметр хвостовика оправкового прута, мм; x - координата поперечного перетину оправки уздовж вісі, позитивний напрямок котрої співпадає з напрямком волочіння, рахуючи за "нуль" координату поперечного перетину оправки, найбільш віддаленого від поперечного перетину виходу труби з осередку деформації, мм; H - довжина оправки, мм. Суть заявляємого винаходу не слідує явним чином для спеціаліста з відомого рівня техніки. Сукупність ознак, що характеризують відоме рішення, не забезпечує досягнення нових властивостей і тільки наявність відрізняючих ознак винаходу дозволяє одержати нові властивості, новий більш високий технічний результат. Отже, пропонуємий винахід відповідає критерію "Винахідницький рівень". Спосіб поясняється графічно. На Фіг.1 показано поперечний перетин осередку деформації при волочінні труб із застосуванням способу, що пропонується в якості винаходу. Позначення на Фіг.1: 1 - трубчата заготовка; 2 - стопор оправки; 3 - оправковий прут; 4 - хвостовик оправкового прута; 5 - волока; 6 - оправка; 7 нарізний кінець оправкового прута; 8 - труба; 9 - опора оправкового прута; hmax - максимальна товщина стінки трубчатої заготовки; hmin – мінімальна товщина стінки трубчатої заготовки; D - зовнішній діаметр трубчатої заготовки; h' mах - максимальна товщина стінки труби; h'min - мінімальна товщина стінки труби; D¢ - зовнішній діаметр труби; d0 - діаметр утворюючої профілю внутрішньої поверхні оправки в поперечному перетині з координатою x; dx - діаметр хвостовика оправки; О1О1 - вісь волочіння; О2О2 - вісь оправки; D - кут відхилення вісі оправки від вісі оправкового прута; Р1 - зусилля, що діє на оправку в осередку деформації з боку товстої стінки; Р2 - зусилля, що діє на оправку в осередку деформації з боку тонкої стінки; Н - довжина оправки; І-І поперечний перетин виходу труби з осередку деформації; Lmах - максимальна відстань від поперечного перетину виходу труби з осередку деформації до довільного поперечного перетину оправки. Заявляємий в якості винаходу спосіб волочіння труб здійснюється наступним чином. Виготовлена будьяким способом безшовна або зварена трубчата заготовка діаметром D після традиційної підготовки (термічна обробка, хімічна обробка, заковка переднього кінця) задається в трубоволочильний стан. Товщина стінки заготовки є перемінна величина, що характеризується різностінністю Dh=hmах-hmin. Деформація трубчатої заготовки 1 по зовнішній поверхні відбувається завдяки контактній взаємодії металу з зовнішнім деформуючим інструментом - волокою 5. Деформація трубчатої заготовки 1 по внутрішній поверхні відбувається завдяки контактній взаємодії металу з внутрішнім деформуючим інструментом - оправкою 6. Завдяки тому, що утворююча внутрішньої поверхні оправки 6 має діаметр d0, що є більшим за діаметр dx хвостовика 4 справочного прута 3, оправка 6 вільно (без контактної взаємодії з поверхнею хвостовика 4) "надягається" на хвостовик 4 в процесі зборки. В процесі формозміни трубчатої заготовки 1 оправка утримується від осьового переміщення уздовж осі волочіння O1O1 стопорним кільцем 2, що нагвинчене на нарізний кінець 7 оправкового прута 3. Оправковий прут 3 утримується від осьового переміщення завдяки закріпленню в опорі 9. Під час формозміни різностінної трубчатої заготовки 1 на контактній поверхні з оправкою 6 ініціюються нормальні до зовнішньої поверхні оправки контактні сили Р1 (з боку "товстої" стінки hmax) та Р2 (з боку "тонкої" стінки hmin). Під дією цих сил оправка зміщується відносно осі волочіння. Завдяки тому, що утворююча внутрішньої поверхні оправки 6 має змінний діаметр d0, що є мінімальним в площині з координатою "0" (тобто - в зоні входу заготовки в осередок деформації) і постійно збільшується в напрямку волочіння (що позначений на Фіг.1 стрілкою на вісі волочіння О1О1), оправка 6 вільно (без контактної взаємодії з поверхнею хвостовика 4) зміщується в зоні, прилеглій до площині виходу з осередку деформації, і локально контактує з поверхнею хвостовика 4 в площині поперечного перетину оправки, максимально віддаленій (на відстань Lmax) від площини виходу труби з осередку деформації (тобто в поперечному перетині з координатою "0"). Завдяки цьому між віссю (O1O1 волочіння та віссю О2О2 оправки 6 має місце перекіс на кут D, величина котрого відповідає умові рівноваги оправки під дією контактних сил (Р1=Р2) та обумовлених ними моментів. При таких умовах деформування "товста" стінка hmах трубчатої заготовки 1 обтискується більш інтенсивно, ніж "тонка" стінка hmin трубчатої заготовки 1, завдяки чому D

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for tube drawing

Автори англійськоюKozlovskyi Alfred Ivanovych, Huliaiev Yurii Hennadiiovych, Shyfrin Yevhen Isaiovych

Назва патенту російськоюСпособ волочения труб

Автори російськоюКозловский Альфред Иванович, Гуляев Юрий Геннадиевич, Шифрин Евгений Исаевич

МПК / Мітки

Мітки: труб, волочіння, спосіб

Код посилання

<a href="https://ua.patents.su/4-72672-sposib-volochinnya-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб волочіння труб</a>