Спосіб одержання покриття

Номер патенту: 74097

Опубліковано: 17.10.2005

Автори: Олійник Юрій Володимирович, Амоскін Сергій Анатолійович, Слугин Олексій Георгійович, Дарда Юрій Антонович

Формула / Реферат

Спосіб одержання покриття, що включає механічну обробку поверхні заготівки з низьковуглецевистої сталі зі створенням рельєфу, нанесення на оброблену поверхню проміжного шару із нікель-алюмінію або алюмінієвої бронзи, нанесення основного робочого шару і термообробку, який відрізняється тим, що вибирають матеріал для нанесення основного шару, що забезпечує протікання "реактивної" дифузії, на основі не менш ніж 60 % заліза, який містить Ni, Al, С, Mn, Si, Cr, Ті, Mo, Y, В, Zr, Ті, W, термічну обробку заготівки проводять у безокисневому середовищі при температурі 1000-1300°С до утворення дифузійного шару і здійснюють термообробку до досягнення дифузійним шаром міцності, рівної чи більшої від границі міцності матеріалу заготівки.

Текст

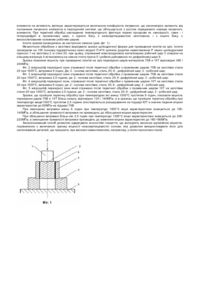

Винахід відноситься до області нанесення покрить, зокрема газо-термічним напилюванням, і може бути використаний в металургії при виготовленні деталей, що працюють в умовах знакозмінних механічних навантажень і значної кількості теплозмін. Відомий спосіб нанесення покрить на заготівку, що включає формування на сталевій підкладці макрорельєфу, що містить поглиблення, і наступне заповнення поглиблень матеріалом покриття. Після заповнення поглиблень здійснюють термічну чи хіміко-термічну обробку, супроводжувану збільшенням обсягу поверхневого шару підкладки на глибину не більш глибини поглиблень макрорельєфу [патент RU №2021387, МПК С23С4/04 опубл. 10.15.1994]. Суттєвість даного способу полягає в тім, що на отриманий на заготівлі макрорельєф у виді паралелепіпеда прямокутного профілю перерізом 2,5х2,5 мм, трапеції, зверненої великою основою 3 мм нагору глибиною 2 мм і довжиною меншої основи 1,5 мм, поглиблень у виді циліндричних отворів заповнюють електродуговою металізацією сталлю, чи іншим матеріалом і за рахунок термічної чи хіміко-термічної обробки забезпечують збільшення обсягу поверхневих шарів нанесеного на макрорельєф заготівки матеріалу чи при додатковому нанесенні зверху на нього матеріалу за рахунок дифузійного відпалу призволиться хіміко-термічна обробка, результатом якої, наприклад, є цементація чи алітування. Цім же цілям відповідає сполучення обробок поверхневого шару заготівки і покриття. Оскільки поверхневий шар і покриття складаються з різних матеріалів, то види і режими їхніх обробок різні, тому пропоноване сполучення можливе тільки при виборі режиму термічної обробки, придатного як для поверхневого шару, так і для покриття, тобто на заготівку і на металізовані поглиблення. Отримана даним спосібом міцність зчеплення заготівки зі сталевим покриттям після термообробки - більш ніж 30МПа. Це відбувається за рахунок защемлення, в отриманому механічним шляхом, макрорельєфі покриття нанесеного електродуговою металізацією. Однак таке зчеплення не забезпечує необхідні металургійні зв'язки матеріалу заготівки і нанесеного покриття, в основному проміжного шару, що при багаторазових знакозмінних циклічних навантаженнях, у сполученні зі значною кількістю теплозмін частотою від 300 до 500гц буде розкочуватися і розшаровуватися через відсутність перехідного дифузійного шару між ним і заготівкою, і приведе до передчасного виходу деталі з ладу. Найбільш близьким до спосібу, що заявляється, є спосіб нанесення покриття, який полягає в нанесенні електродугового покриття з дротів різних матеріалів на сталеві заготівки, що пройшли попередню механічну обробку, яка забезпечує одержання мікрорельєфу висотою 0,1-0,2мм, піскоструминну обробку, нанесенні проміжного шару пістолетом TAFA 8830 товщиною 0,1-0,2 мм і основного робочого шару з необхідного матеріалу (паспорт установки TAFA). Отриманий електродуговою металізацією основний робочий шар, надалі може бути підданий наступній термообробці, наприклад, шляхом електродугового оплавлення, чи оплавлення плазмовим пальником. У цьому випадку підвищується щільність основного робочого шару і сила зчеплення основного робочого шару і проміжного за рахунок можливого оплавлення проміжного шару. Суттєвої зміни сили зчеплення проміжного шару з матеріалом заготівки не спостерігалося через короткочасний температурний вплив і неможливість протікання високотемпературних дифузійних процесів. Для підтвердження сказаного були проведені технічні іспити. Для іспитів був використаний звичайний тест на розрив по нормалі. На зразок діаметром один дюйм наносили покриття товщиною 0,425-0,55 мм, що механічно оброблялося до товщини 0,375-0,425 мм. Максимальна сила зчеплення, отримана на матеріалі 75В - Bond ArcR склала 63,7-68,ЗМПа. При промислових іспитах виробів у лінії прокатного дротового стану 150, отриманих зі сталевої заготівки з нанесенням електродуговою металізацією проміжного шару, матеріалу 75В - Bond ArcR і основного робочого шару відбувся поділ матеріалу заготівки й основного робочого шару по проміжному шарі. Це відбулося тому, що, міцність зчеплення, рівна 63,7-68,3МПа не задовольняє умовам, запропонованим до виробів, що працюють при значній кількості теплозмін, циклічних знакозмінних навантаженнях, близьких по значенню до міцності матеріалу заготівки 240-360МПа. Задачею дійсного винаходу є удосконалення способу одержання покриття шляхом забезпечення високої адгезійної міцності, що дозволить досягти величини сили зчеплення зносостійкого покриття з низьковуглецевистою основою рівною чи більшою величини границі міцності матеріалу заготівки. Поставлена задача досягається за рахунок того, що в способі одержання покриття, який включає механічну обробку поверхні заготівки з низьковуглецевистої стали зі створенням рельєфу, нанесення на оброблену поверхню проміжного шару, наприклад, нікель - алюмінію, алюмінієвої бронзи, нанесення основного робочого шару і термообробку, відповідно до винаходу вибирають матеріал, для нанесення основного шару, що забезпечує протікання «реактивної» дифузії, наприклад, Fe, Ni, Al, С, Мn, Si, Cr, Ті, Mo, Y, В, Zr, Ті, W, термічну обробку заготівки проводять у безокисневому середовищі при температурі 1000-1300°С до утворення дифузійного шару і здійснюють термообробку до досягнення дифузійним шаром міцності, рівної або більшої границі міцності матеріалу заготівки. Суттєві розпознавальні ознаки, які полягають у виборі матеріалу для напилювання основного робочого шару і виборі режимів термообробки напилених шарів, сукупність яких достатня для досягнення технічного результату, що полягає в забезпеченні дифузійного з'єднання матеріалу з низковуглецевистої основи заготівки з матеріалом проміжного шару і матеріалом зносостійкого покриття. Здійснення способу, який заявляється, демонструється за допомогою прикладів, приведених нижче: На фіг. 1 представлена схема іспиту отриманих заготіввок. На фіг. 2-5 приведені фотографії мікрошліфів ди фузійних шарів, отриманих способом, що заявляється. На заготівки зі сталі 20 циліндричної форми Æ 30мм довжиною 200мм, на створений мікрорельєф висотою 0,15мм, наступної піскоструминної обробки наносили проміжний шар товщиною 0,05-0,5мм із нікель - алюмінію (75В - Bond ArcR ) і алюмінієвої бронзи (10Т) пістолетом TAFA 8830, після чого робили напилювання робочого шару з дротів Æ 1,6 мм, що містять: Fe, Ni, Al, С, Mn, Si, Cr, Ті, Mo, Y, B, Zr, Ті, W товщиною 6-10 мм. Отриману в таким способом заготівку піддавали термічній обробці в безокисневому середовищі при температурі 1000-1300°С протягом 2,5-6 годин, охолоджували зі швидкістю 50-80°С в годину до температури 150-200°С, а потім на повітрі до кімнатної температури. Отриманий таким спосібом дифузійний шар, представлений на фотографіях мікрошліфів фіг. 2-5 (збільшення х 250), для проміжного шару з матеріалу 75В - Bond АrсR (фіг. 2, 3) і 10Т (фіг. 4, 5) представляє складнолегований твердий розчин, отриманий за рахунок не градієнта концентрації хімічних елементів, а за рахунок градієнта хімічного потенціалу чи активності даного компонента. У даному випадку вплив природи легуючого елемента на активність вуглецю характеризується величиною коефіцієнта легування, що закономірно залежить від положення легуючого елемента в періодичній системі, що збільшується з ростом порядкового номера легуючого елемента. При термічній обробці накладення температурного фактора сприяє процесам як «висхідної», саме - і гетеродифузії в проміжному шарі, з одного боку, з низковуглецевистою заготовкою, і з іншого боку, з високолегованим основним робочим шаром. Іспити зразків проводились за наступною схемою (див. фіг. 1). Ме ханічною обробкою з заготівки вирізували зразки циліндричної форми для проведення іспитів на зріз. Іспити проводили на 100 тонному гідравлічному пресі моделі П-474 шляхом додатка навантаження Р через циліндричний пуансон 1 на заготівку 2 зі сталі 20, при цьому, отриманий електродуговою металізацією робочий шар 3 спирали на кільцеву матрицю 4 встановлену на нижню плиту преса 5 і робили руйнування по дифузійному шарі 6. Зразки показали міцність при проведенні іспитів на зріз перехідних шарів матеріалів 75В и 10Т відповідно 360 і 240МПа. Фіг. 2 мікрошліф перехідної зони отриманої після термічної обробки з проміжним шаром 75В на заготівки стали 20 при 1000°С, витримка 6 годин, Де: 2 - основа заготівки, сталь 20; 6 - дифузійний шар; 3 - робочий шар. Фіг. 3 мікрошліф перехідної зони отриманої після термічної обробки з проміжним шаром 75В на заготівки стали 20 при 1300°С, витримка 2,5 години, де: 2 - основа заготівки, сталь 20; 6 -дифузійний шар; 3 - робочий шар. Фіг. 4 мікрошліф перехідної зони, отриманої після термічної обробки з проміжним шаром 10Т на заготівки стали 20 при 1000°С, витримка 6 годин, де: 2 - основа заготівки, сталь 20; 6 - дифузійний шар; 3 - робочий шар. Фіг. 5 мікрошліф перехідної зони який отримано після термічної обробки з проміжним шаром 10Т на заготівки стали 20 при 1300°С, витримка 2,5 години, де: 2 - основа заготівки, сталь 20; 6 - дифузійний шар; 3 - робочий шар. Зразки, що пройшли термічну обробку при температурах які менш 1000°С протягом 6 годин, показали міцність перехідних шарів 75В и 10Т більш низьку, відповідно 120 і 140МПа, а в зразках, що пройшли термічну обробку при температурі вище1300°С протягом 2,5 години спостерігається розшарування на підшарі ЮТ и значне падіння міцних характеристик до 60МПа на підшарі 75В. При зменшенні витримки менш 6 годин при температурі 1000°С міцні характеристики знижуються до 100140МПа, а збільшення тривалості витримки не призводить до збільшення міцних характеристик. При збільшенні витримки більш ніж 2,5 годин при температурі 1300°С міцні характеристики знижуються до 200220МПа, а зменшення тривалості витримки призводить до зниження міцних характеристик до 160-180МПа. Запропонований спосіб дозволяє одержувати зносостійкі покриття, що володіють високою адгезійною міцністю, порівнянною з величиною границі міцності низковуглецевистої основи, яка дозволяє використовувати його для напилювання деталей, що працюють при високих навантаженнях, наприклад, у лініях прокатних станів.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining the coating

Автори англійськоюOliinyk Yurii Volodymyrovych, Darda Yurii Antonovych

Назва патенту російськоюСпособ получения покрытия

Автори російськоюОлийнык Юрий Владимирович, Дарда Юрий Антонович

МПК / Мітки

МПК: C23C 4/04

Мітки: покриття, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/4-74097-sposib-oderzhannya-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання покриття</a>

Попередній патент: Спосіб зарядки акумуляторної батареї головного вибухобезпечного світильника

Наступний патент: Горілка особлива “мєндєлєєв”

Випадковий патент: Спосіб прогнозування ефективності радіойодотерапії диференційованого раку щитовидної залози