Спосіб електрошлакового зварювання або наплавлення та електрод для його виконання

Формула / Реферат

1. Спосіб електрошлакового зварювання або наплавлення нерухомим електродом великого перерізу з нанесеним шаром зварювального флюсу по поверхні електрода і подачею в зону зварювання присадного металу, який відрізняється тим, що додатковий присадний метал подають в вигляді двох складових - нерухомих пластин металевого кожуха електрода і присадної стрічки через невеликі зазори між поверхнями зварювальних кромок і пластин кожуха, підключених до джерела живлення струмом.

2. Електрод великого перерізу для проведення електрошлакового зварювання або наплавлення з нанесеним на нього шаром зварювального флюсу, який відрізняється тим, що його вміщено в металевий кожух із пластин за хімічним складом подібних до металу електрода, при цьому електрод і кожух ізольовано шаром зварювального флюсу, розташованим між ними, причому ширина кожуха на 9-12 мм більша за ширину електрода, а товщина пластин кожуха складає 1-3 мм.

Текст

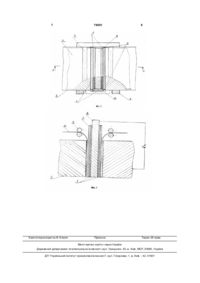

1. Спосіб електрошлакового зварювання або наплавлення нерухомим електродом великого перерізу з нанесеним шаром зварювального флюсу по поверхні електрода і подачею в зону зварю 3 79601 Для зниження теплоємкості процесу при електрошлаковому зварюванні електродним дротом застосовували імпульсну подачу потужності, а подача електрода була безперервна. Електрод без струму забирає від шлакової і металевої ванн тепло на своє розплавлення, і значно зменшує перегрів металу зони термічного впливу, що дозволяє підвищити ударну в'язкість в 5-6 раз. Подальшим розвитком цього напрямку являється штучне підвищення швидкості зварювання при незмінній погонній енергії шляхом дискретної чи безперервної подачі в шлакову ванну металу у вигляді порошку, крупки або рубленого дроту. Добавка порошку в шлакову ванну скорочує термін нагріву від 225 до 65 сек, а термін перебування металу навколошовноі зони при температурах вище Аоз, при нагріві зменшується в 12 раз, та охолодженні - вдвое. ["Пути снижения тепловложения в свариваемый металл при электрошлаковой сварке толстостенных конструкций". Д. А. Дудко и др. "Автоматическая сварка", 10, 1982г.]. Відпрацьований спосіб підвищення технологічної міцності металу шва при високій швидкості електрошлакового зварювавння за рахунок побудови осьової зони рівноосної структури. Це досягається подачею в шлакову ванну присадкового дроту, який ізольовано від електроду. Пронизуючи шлакову ванну присадка попадає безпосередньо в металеву де й розплавляється е кількості 40% від витрати електродного металу. Зменшення тепловкладення в металеву ванну приводить до утворення зони рівноосьових мілкозернових кристалітів, якщо досягається критичне переохолодження розплаву. При введені присадки підвищується коефіцієнт наплавлення, зростав швидкість зварювання і зменшується термін перебування навколошовної вони при високих температурах. В результаті цього значно підвищується ударна в'язкість зварюваного з'єднання. ["Повышение технологической прочности сварного соединения при электрошлаковой сварке". Б. Ф. Якушин и др. "Автоматическая сварка:.", 10. 1982г.]. За прототип винаходу прийнятий спосіб електроршлакового зварювання чи наплавлення виробів, що складаються з встановлення попередньо покритого рівномірним ізолюючим суцільним шлаковим шаром непорушного електрода між формуючими пристроями й оброблюваними виробами з додержанням зазорів між оброблюваними виробами і електродом, рівних величині теплового розширення електроду при його нагріванні до температури плавлення, підключають електрод і вироби до джерела живлення і пропускають електричний струм між електродом і оброблюваними виробами. [Патент США 3869592, МПК В23К25/00, опубл. 4.03.1975р.]. До недоліків цього способу зварювання чи наплавлення можна віднести часті випадки переривання процесу через недостатність поповнення металевої ванни рідкім металом. Крім того цей процес практично позбавлений можливості керування швидкістю плавлення електрода. В основу винаходу поставлена задача, досягнення можливості надійного керування тепловим навантаженням електрошлакового зварювання або наплавлення Щоб мати змогу при збільшенні 4 потужності вварювання або наплавлення, уменшувати термічний вплив на метал навколошовної зони, збільшувати швидкість охолодження металевої ванни та поліпшувати умови кристалізації. ЦІ заходи дадуть змогу підвищити якість зварюваного з'єднання, ударну в'язкість, що є найслабшою ланкою електрошлакового процесу. Поставлена задача досягається за рахунок того. що у відомому способі електрошлакового вварювання чи наплавлення виробів, який передбачає встановлення попередньо покритого рівномірним ізолюючим суцільним шлаковим шаром стаціонарного електрода між формуючими пристроями й оброблюваними виробами з додержанням зазорів між оброблюваними виробами і електродом, рівних величині теплового розширення електроду при його нагріванні до температури плавлення, і утворенням вільної порожнини між нижнім кінцем електроду і формуючими пристроями, підключають електрод і вироби до джерела живлення, заповнюють утворену порожнину рідким шлаком і пропускають електричний струм між електродом 1 оброблюваними виробами, згідно винаходу, в зону електрошлакового зварювання або наплавлення подають присадкову стрічку завдяки конструкції електрода, ізольованого в металевому кожусі, за допомогою якого електрод кріпиться нерухомо до кромок з'єднання з невеликим зазором, виконуючим функцію подачі присадкової стрічки в шлакову ванну. Для нанесення ізолюючого шлакового шару між кожухом і електродом потрібно встановлювати зазор, більший від величини теплового розширення електроду при його нагріванні до температури плавлення. Щоб реалізувати електрошлаковий процес по запропонованому способу потрібно виконати підготовчі роботи по збиранню електрода великого перерізу та зварюваного з'єднання. Фіг.1 і Фіг.2 це креслення які пояснюють запропонований винахід. На Фіг.2 - розріз А-А схеми еленктрошлакового процесу електродом великого перерізу з подаванням присудкової стрічки, зображеної на Фіг.1. Для підготовки пластинчатого електрода і кожуха потрібно знати площу поперечного перерізу зварюваного з'єднання, тоді заготівка електроду становитиме довжину на 220мм більшу від довжини шва і на 10мм коротшу від його ширини. Дві заготівки для кожуха мають розмір ширини шва і на 150мм більші від його довжини, товщина пластин кожуха становить 2мм. Товщина електрода підбирається оптимальною для кожного випадку окремо. Щоб ізолювати електрод 6 (Фіг.1), на його бокові поверхні наноситься двохміліметровий шар 1 розмеленого флюса замішаного на рідкому склі. Нижня частина електрода на 20мм залишається оголеною, потім кріпляться пластини кожуха 5 з напуском по 5мм на сторону, по ширині електрода. Добре затиснутий пластинами кожуха електрод фіксується зварюванням перемичками по напуску цих пластин. Струмопідвід кріпиться у верхній частині електроду. Перед підготуванням зварюваного з'єднання 2 пластинчатий електрод необхідно просушити, перемичками між кожухом і кромками деталі виставити зазор необхідний для подавання 5 79601 присадкової стрічки 3. Перемички зварюються короткими швами з кромками з'єднання і кожухом електрода, а також будуть виконувати роль керуючих для подачі присадкової стрічки. Верхня частина пластинчатого електроду кріпиться з двох сторін П-подібними скобами 8, які додатково фіксують зварювальний зазор з'єднання. Скоби приварюють до бокових поверхонь деталі, в місцях, які не перешкоджають накладенні формуючих шов пристроїв 9. До полиць П-подібних скоб приварюють верхню частину кожуха, що знаходиться вище вивідних формуючи х накладок. Щоб уникнути закриття зазорів від дії зварювальних деформацій, з'єднання при збиранні виставляють під кутом 1°2° у верхній частині. Два подаючі механізми 4 закріплюються з короткими мундштуками, які дозволяють направити стрічку 3 в зазор між кромками і кожухом пластинчатого електрода. Перед початком електрошлакового зварювання присадкова стрічка завидиться е зону процесу на рівень зрізу кожуха. Зварювання починається заповненням вхідного карману з'єднання рідким шлаком черев сифон, э таким розрахунком, щоб не менше 10мм оголеного кінця електрода занурилося в шлакову ванну, а її висота була 40-50мм. 3 економічних міркувань, зварювання деталей великого перерізу доцільніше виконувати джерелами енергії перемінного струму. Величина струм у буде залежати від площі поверхні зануреного в шлакову ванну електрода, це дасть можливість попереднього розігріву кромок до їх підплавлення. Для продовження процесу електрошлакового зварювання потрібно заповнювати металеву ванну рідким металом, який піднімає шлакову ванну і продовжує переплавлювати непорушний пластинчатий електрод. Для заповнення металом зварювального шва необхідно додати біля 50% від кількості металу електрода і кожуха, а необхідний метал буде вносити в шов присадкова стрічка. На початку подачі стрічки в ванну величина струму почне зростати, тому що буде підніматися шлакова ванна і відбудеться перерозподіл струму. Його більша частина пройде по кільцю-пластинчатий електрод стрічка, що занурюється в шлакову ванну і найближче підходить до клиновидно оплавленого електрода. Кромки зварюваного з'єднання надалі розігріваються не прямим проходженням струму, а теплом шлакової ванни, що приведе до зменшення внесеної теплоти. При підйомі шлакової ванни вступає в дію друге кільце проходження електричного струму між пластинчатим електродом і кожухом, а стрічка уже більше буде виконувати роль присадки, що охолоджує металеву ванну шва і служить екраном від перегріву навколошовноі зони. В силу різної товщини пластин електрода і кожуха, то останній оплавляється швидше і це дає можливість нарощуванням швидкості подачі стрічки стабілізувати протікання електрошлакового процесу. Із збільшенням швидкості подачі стрічки буде зростати стр ум і швидкість плавлення електрода з кожухом, але теплоємність вкладена в навколошовну зону буде знижуватись за рахунок 6 охолоджуючої дії стрічки, що пронизує шлакову ванну і забирає лишки тепла на своє розплавлення. Два подаючі механізми з однаковою швидкістю подачі присадкової стрічки дозволять одержати оптимальну якість електрошлакового з'єднання. але у випадку зупинки однієї стрічки, процес зварювання і швидкість його не порушиться завдяки підвищенню швидкості подачі стрічки другого механізму. Електрошлакове зварювання наведеним вище способом буде можливим тільки в тих умовах, коди гарантована подача присадкової стрічки в зону зварювання, а наплавка можлива без обмеження висоти оброблюваної поверхні. Підготовка до наплавки проходить аналогічно підготовці до зварювання, а різниця в тому, що пластинчатий електрод кріпиться до однієї кромки, формуючий водоохолоджуваний пристрій суміщений з одним механізмом подачі припадкової стрічки, переміщуючись по бічній поверхні залишає потрібну товщин у наплавленого шару. Приклад Зразки iз низьколегованої сталі 09Г2С розміром 200х250х500мм зварюють за допомогою електрошлакового процесу з подачею однієї присадкової стрічки. Для підготовки електрода вибирають пластину із сталі 09Г2С розміром 15х190х720мм, а для рижуха - 2х200х650мм. Пластина електроду ізолюється від пластин кожуха 2-х міліметровим ізолюючим шаром з обох сторін. Перемички між кожухом і кромками заготовляють з розрахунку, щоб при збиранні зразка досягти зазорів компенсуючи х напругу деформації від зварювання, у верхній частині зазор має розмір 5мм, .а в нижній 3мм. Оголена частина електроду виставлена у вхідному карман і висотою 50мм, формуючі пристрої бокової поверхні зварювального шва - з однієї сторони закріплюють водоохолоджувану мідну накладку на вою довжину шва, а з друго ї - встановлюють короткі накладки по мірі підняття шлакової ванни. Через короткий мундштук заводиться присадкова стрічка (товщиною 0,6мм, ширина 185мм) від подаючого механізму, електрод і зразок підключають до джерела перемінного струму. У вхідний карман заливають розпдавленвий шлак, щоб він покрив не менше 10мм оголеного електрода. При старті Изв.-32 В, Ізв.-2100 А одночасно з розігрівом шлакової ванни і кромок з'єднання починає плавитись електрод і знижуватись струм. Для підняття шлакової ванни включають подавання присадкової стрічки. Швидкість подавання Uпод. 30м/год. Остаточно був встановлений режим зварювання Изв.-32-36 В: Ізв.-1500-1850 А. Швидкість зварювання становила 1,5м/год, процес протікав стабільно без глибокого провару по кромках. Резерви у швидкості подачі присадковоі стрічки, а тим більше подачі її у два зварювальні зазори, дають можливість відпрацювати технологію зварювання або наплавки э мінімально шкідливим впливом великої теплоємності процесу на якість зварюваного з'єднання. 7 Комп’ютерна в ерстка В. Клюкін 79601 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electroslag welding or fusion and electrode for its fulfilment

Автори англійськоюYarmak Vasyl Hryhorovych, Lychko Ivan Ivanovych

Назва патенту російськоюМетод электрошлаковой сварки или наплавки и электрод для его осуществления

Автори російськоюЯрмак Василий Григорьевич, Личко Иван Иванович

МПК / Мітки

МПК: B23K 25/00

Мітки: електрошлакового, електрод, спосіб, виконання, наплавлення, зварювання

Код посилання

<a href="https://ua.patents.su/4-79601-sposib-elektroshlakovogo-zvaryuvannya-abo-naplavlennya-ta-elektrod-dlya-jjogo-vikonannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового зварювання або наплавлення та електрод для його виконання</a>

Попередній патент: Спосіб пуску двигуна внутрішнього згоряння трактора чи автомобіля при низькій температурі навколишнього середовища і газогенератор для його пуску

Наступний патент: Бурова коронка

Випадковий патент: Спосіб надання інформації користувачу інформаційно-комунікаційної системи на підставі аналізу сукупних даних про користувача та зовнішніх баз знань