Спосіб виробництва шиберної плити

Номер патенту: 79694

Опубліковано: 10.07.2007

Автори: Лактіонов Володимир Іванович, Павлова Наталья Миколаївна, Остапенко Ігор Анатолійович, Дроздов Георгій Михайлович

Формула / Реферат

1. Спосіб виробництва шиберної плити, що включає виготовлення безвипалювальної термообробленої основи й обпаленого вкладиша, вклеювання мертелем вкладиша в основу, термообробку зібраної плити для отвердіння мертелю, свердління зливного каналу, шліфування і сушіння, який відрізняється тим, що плиту після термообробки для отвердіння мертелю просочують вуглецевмісним матеріалом і термооброблюють для полімеризації просочувальним матеріалом.

2. Спосіб за п. 1, який відрізняється тим, що в основу вклеюють непросочений вкладиш.

3. Спосіб за пп. 1, 2, який відрізняється тим, що просочення проводять при попередньому вакуумуванні з розрідженням не менше 0,7 атм.

Текст

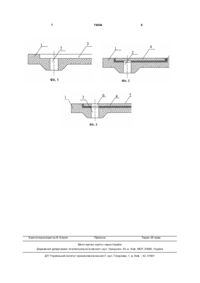

1. Спосіб виробництва шиберної плити, що включає виготовлення безвипалювальної термообробленої основи й обпаленого вкладиша, вклеювання мертелем вкладиша в основу, термообробку зібраної плити для отвердіння мертелю, свердління зливного каналу, шліфування і сушіння, який відрізняється тим, що плиту після термообробки для отвердіння мертелю просочують вуглецевмісним матеріалом і термооброблюють для полімеризації просочувальним матеріалом. 2. Спосіб за п. 1, який відрізняється тим, що в основу вклеюють непросочений вкладиш. 3. Спосіб за пп. 1, 2, який відрізняється тим, що просочення проводять при попередньому вакуумуванні з розрідженням не менше 0,7атм. Винахід належить до вогнетривкої промисловості, конкретно - до способу виробництва шиберної плити і може бути використаний при одержанні виробів, застосовуваних для розливання металу. Шиберна плита є найбільш відповідальним вогнетривким виробом, застосовуваним для розливання сталі, тому до її якості пред'являються підвищені вимоги, що забезпечують безаварійне розливання. Плита повинна мати високу стійкість до корозії металевими і жужільними розплавами, підвищеною механічною міцністю і термостійкістю. Широке поширення має складена шиберна плита, що складається з обпаленої матриці - основи й обпаленого вкладиша, уклеєного мертелем у виїмку основи, що мають загальний отвір - зливальний канал для проходження розплавленого металу. Зливальний канал несе найбільше навантаження від корозійного і механічного впливу струменя розплавленого металу. При цьому в складеній плиті по товщині зливального каналу частка основи займає 55-60% і від його стійкості в біль шому ступені залежить стійкість плити в процесі розливання металу. Застосовують різні прийоми, що захищають ділянку зливального каналу основи від агресивного впливу розплавленого металу. Найбільш розповсюджені з них: уклеєний зверху обпалений вкладиш, виконаний з високоякісного вогнетривкого матеріалу, просочення вкладиша вуглецевомістким компонентом, розміщення втулки з високоякісного матеріалу по товщині основи зливального каналу та ін. При виробництві плити за відомим способом [Авт.св. СРСР №710782, Мкл. B22D41/08, 1978р., бюл. №3, 1980р.] готують окремо обпалений вкладиш з високовогнетривкого дорогого матеріалу, просочують вуглецевомістким компонентом. Обпалену матрицю - основу з метою економії готують з менш вогнетривкого і більш дешевого матеріалу. Вкладиш (робітник шар) з'єднують мертелем з матрицею - підставою. Недоліком відомого способу є висока енергоємність, викликана необхідністю застосування ви (19) UA (11) 79694 (13) (21) a200509833 (22) 19.10.2005 (24) 10.07.2007 (46) 10.07.2007, Бюл. №10, 2007р. (72) Остапенко Ігор Анатолійович, Дроздов Георгій Ми хайлович, Лактіонов Володимир Іванович, Павлова Наталья Миколаївна (73) ВІДКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "МАРІУПОЛЬСЬКИЙ МЕТАЛУРГІЙНИЙ КОМБІНАТ ІМ.ІЛЛІЧА" (56) UA, 58397, C2, 15.08.2005 SU, 925549, 07.05.1982 SU, 710782, 28.01.1980 SU, 668927, 25.06.1979 SU, 1664460, A1, 23.07.1991 RU, 2145534, C1, 20.02.2000 US, 5250479, 05.10.1993 US, 5369066, 29.11.1994 GB, 2043217, A, 01.10.1980 C2 1 3 79694 соких температур для випалу основи і вкладиша (1600-1750°С), і високий вихід браку основи (по тріщинах) після випалу, обумовлений термічними напругами. Шиберна плита виготовлена за іншим відомим способом, [патент України №58397, МПК7 В22D41/30, 41/32, бюл. №8, 14.08.2005р.] містить обпалений вкладиш з високовогнетривкого матеріалу і безвипалювальну основу з менш вогнетривкого і більш дешевого матеріалу. При цьому, з метою підвищення стійкості основи, зливальний канал постачений втулкою з високовогнетривкого матеріалу вкладиша. Наявність втулки істотно захищає зливальний канал основи від агресивного впливу металу, що розливається, однак виготовлення плити такої конструкції ускладнює технологію і вимагає додаткової витрати дорогого матеріалу. Найбільш близьким за технічною сутністю і результатом, що досягається, є спосіб виробництва шиберної плити, що включає виготовлення безвипалювальної основи (плити під вкладиш) і обпаленого вкладиша, уклеювання мертелем вкладиша в підставу, термообробку плити в зборі для отвердіння мертеля, свердловку зливального каналу і сушіння [Симонов К.В., Мезенцев Е.П., Бибаев В.М. Безвипалювальні периклазові плити для шиберних затворів сталерозливочних ковшів. // Вогнетриви, 1987р., №8, с.27-31]. Недоліком цього способу є підвищений знос безвипалювальної основи при розливанні металу внаслідок підвищеної його пористості і змочуванності металевим розплавом; відшарування вкладиша від основи в службі плити внаслідок недостатнього зчеплення водяного розчину мертеля зі смоломісткою поверхнею просоченого вкладиша. Метою дійсного винаходу є підви щення зносостійкості шиберної плити при розливанні металу за рахунок зниження зносу безвипалювальної основи, підвищення якості уклеювання вкладиша в підставу, зниження зносу мертеля. Для досягнення зазначеного технічного результату, у способі виробництва шиберної плити, що включає виготовлення безвипалювального термообробленої основи й обпаленого вкладиша, уклеювання мертелем вкладиша в основу, термообробку зібраної плити для отвердіння мертеля, свердловку зливального каналу, шлі фування і сушіння, відповідно до винаходу, плита після термообробки для отвердіння мертеля просочується вуглецевомістким матеріалом і термооброблюється для полімеризації матеріалу, що просочує. При цьому в підставу вклеюють непросочений вкладиш. Крім того просочення з попереднім вакумуванням проводять при розрідженні не менш 0,7атм. Сутність пропонованого способу виробництва шиберних плит полягає в підвищенні її стійкості при розливанні металу за рахунок зниження зносу основи і мертеля внаслідок просочення плити в зборі вуглецевомісткими розчинами - різними смолами. При цьому вуглецевомісткий компонент заповнює пори основи, мертеля і вкладиша, що знижує проникнення розплавленого металу в пори й у такий спосіб зменшує фізико-хімічне і механічне 4 руйнування плити. Наявність вуглецю просочення в підставі, мертелю і вкладиші знижує їх змочуванність металевим розплавом, а отже і розмивку зливального каналу плити. Крім того, просочення безвипалювальної основи підвищує термостійкість плити. Уклеювання непросоченого обпаленого вкладиша в непросочені термооброблені основи підвищує силу зчеплення цих деталей плити, на відміну від відомого способу, за яким вклеюється просочений вкладиш. До його смоляної поверхні слабкіше приклеюється водяний розчин мертеля внаслідок зниженої змочуванності поверхні просоченого вкладиша. Зниження сили зчеплення вкладиша і основи є причиною відшарування вкладиша в процесі роботи, що може бути причиною аварійного розливання. Послідовність технологічних операцій виготовлення шиберної плити за пропонованим способом пояснюється графічно, де на Фіг.1 приведений загальний вид у розрізі основи 1 зі зливальним каналом 2 і виїмкою 3 під вкладиш. На Фіг.2 приведений розріз плити з уклеєним вкладишем 4 за допомогою мертеля 5. На Фіг.3 приведений розріз готової плити в зборі після свердловки у вкладиші 4 отвори зливального каналу 6 співвісно з отвіром зливального каналу основи 1. Після шліфування робочої поверхні 7 і сушіння, плита готова до використання. Основу 1 і вкладиш 4 виготовляють за звичайною технологією напівсухого пресування. Вкладиш 4 з високовогнетривкого матеріалу піддається високотемпературному випалу, переважно 17501810°С в газополум'яній печі. Безвипалювальну основу 1 формують зі зливальним каналом 2 і виїмкою 3 під вкладиш (Фіг.1). Використовують фосфатне сполучне і наповнювач - звичайно менш високотемпературний і більш дешевий матеріал, чим вкладиш. Термообробку основи проводять переважно при температурах 180-300°С. Потім у виїмку 3 основи 1 уклеюють мертелем 5 вкладиш 4, термооброблюють плиту в зборі (Фіг.2) при 180-300°С для отвердіння мертеля 5. Плиту просочують у вакумкамері при попередньому вакумуванні з розрідженням не менш 0,7атм. смолою, бакелітовим чи лаком іншим вуглецевомістким матеріалом, термооброблюють для полімеризації смоли при 180-200°С. Далі (Фіг.3) у вкладиші 4 свердлять отвір 6 співвісно з отвіром 2 основи 1, шліфують робочу поверхню 7 основи 1 і вкладиша 4. Після сушіння плита готова до використання. Шиберні плити за пропонованим способом і прототипом виготовляли у виробничих умовах ВАТ "Кондратієвський вогнетривкий завод". Для безвипалювальної основи періклазової складеної плити використовували спечений периклаз зі змістом MgO 92,0%; сполучне - водяний розчин поліфосфату натрію щільністю 1,51-1,52г/см 3. Для виробництва периклазового обпаленого вкладиша до цієї основи використовували плавлений периклаз зі змістом MgO 97,5%. При виробництві безвипалювальної основи корундової складеної плити використовували мулітокорундовий порошок зі змістом Аl2О3-88,1% і 5 79694 фосфа тне сполучне. Для виробництва обпаленого корундового вкладиша до цієї основи використовували спечений корунд зі змістом Аl2О3-98,5%. Основи і вкладиші периклазових і корундових складених плит за пропонованим способом і прототипом формували на дугостаторному пресі Ф1738; діаметр зливального каналу основи - 60мм. Реалізація пропонованого способу підтверджується наступними прикладами. Приклад 1. Безвипалювальну основу формують із суміші: периклазовий порошок фракції 31мм 30%, фракції 1-0мм 40%, фракції дрібніше 0,063мм 30%, Понад 100% уводять 4% каустичного магнезитового порошку, 0,7% порошкоподібного лігносульфоната. Використовують фосфатне зв'язування - водяний розчин поліфосфату натрію щільністю 1,52г/см 3 у кількості 6,7%. Вологість маси - 3,6%, вдавана щільність сирцю основи 3,10г/см 3. Основи термооброблюють при температурі 200°С, Отримані показники термообробленої основи: межа міцності при стиску периферійної частини - 110Н/мм 2 тонкої разом виїмки під вкладиш - 145Н/мм 2, щільність, що здається - 3,06г/см 3, пористість відкрита (до просочення) - 10,1%, У термооброблені основи вклеюють непросочений вкладиш і термооброблюють плиту в зборі при 200°С для отвердіння мертеля. Потім плити просочують у вакумкамері при попередньому вакумуванні з розрідженням 0,7атм, просочувальною смолою 8978 Fl01 фірми "БАКЕЛІТ" (Німеччина) в'язкістю 300мПа/с. Після просочення, і стікання смоли плити, що не просочилася, термооброблюють при 185°С для полімеризації смоли, свердлять отвір зливального каналу у вкладиші співвісно з отвіром основи, шліфують і сушать. Пористість відкрита основи після просочення і термообробки 7,3%. Приклад 2. Безвипалювальну основу формують з мулітокорундових порошків фракції 20,63мм, 0,63-0мм і дрібніше 0,063мм зі змістом у масі відповідно 55,15 і 30%. Понад 100% уводять 4% каустичного магнезитового порошку, 0,7% порошку лігносульфоната технічного, використовують фосфатне сполучне. Вологість маси - 3,6%, вдавана щільність сирцю основи - 3,06г/см 3. Основу термооброблюють при температурі 260°С. Межа міцності при стиску периферійної частини термообробленої основи - 120Н/мм 2, тонкої в місці виїмки під вкладиш - 128Н/мм 2, що здається щільність 3,04г/см 3; пористість відкрита основи (периферійна частина до просочення) - 13,4%. У термооброблені основи вклеюють непросочений корундовий вкладиш і термооброблюють зібрану плиту при 260°C Із для отвердіння мертеля. Потім плиту просочують у вакумкамері при попередньому вакуумировании з розрідженням 0,7атм. просочувальною смолою 8978 Fl01. Після просочення і стікання смоли, що невсоталася, плиту термооброблюють при 185°С для полімеризації смоли. Далі у вкладиші свердлять отвір зливального каналу співвісно з отвіром основи. Плиту шліфують і сушать. Пористість відкрита основи після просочення і термообробки - 8,1%. Приклад 3. Готують шиберну плиту за відомим способом. Для одержання безвипалювальної ос 6 нови використовують периклаз спечений MgO 92,1% фракції 3-1мм, 1-0мм і дрібніше 0,063мм у кількості 30,40 і 30% відповідно. Понад 100% уводять 4% каустичного магнезитового порошку, 0,7% порошку лігносульфонату те хнічного. Як зв'язування використовують водяний розчин поліфосфату натрію щільністю 1,52г/см 3 у кількості 6,7%. Вологість маси складала 3,6%, що здається щільність сирцю основи 3,06г/см 3. Основи термооброблюють при температурі 200°С. Межа міцності основи після термообробки (периферійна частина) - 112Н/мм 2, тонкої в місці виїмки під вкладиш 141Н/мм 2, що здається щільність 3,05г/см 3, пористість відкрита периферійної частини основи (до просочення) - 10,1%. У термооброблені основи вклеюють просочений периклазовий вкладиш і плиту в зборі термооброблюють при 200°С для отвердіння мертеля. Далі свердлять у вкладиші отвір зливального каналу співвісно з отвіром основи. Плиту шлі фують і сушать. Іспити плит робили у виробничих умовах при розливанні сталі з ковшів ємністю 60т. Виміри розмивки зливального каналу зроблені після розливання 3-х плавок кожним комплектом плит, отриманих по прототипі і пропонованому способі. При цьому, плити, отримані по пропонованому способі, забезпечували розливання 4-5 плавок, за прототипом - не більше 3-х плавок. Аналіз показує, що за інши х рівних умов, стійкість шиберних плит (по розмивності зливального каналу) отриманих за пропонованим способом, у 1,3-1,8 рази вище, ніж за прототипом. При цьому не спостерігався випадків відшарування вкладиша від основи в процесі розливання сталі з використанням плит, отриманих за пропонованим винаходом, на відміну від прототипу. Експерементальні данні обґрунтовують величину попереднього розрідження у вакумкамері при просоченні плити, що повинне бути не менш 0,7атм. При значеннях цього показника нижче 0,7атм. просочення (по величині відкритої пористості) є недостатньої. При значеннях розрідження більш 0,7атм. відкрита пористість знижується незначно, тому застосовувати таке розрідження стає неекономічним і недоцільним. Пропонований винахід реалізуєтьсяпри виробництві шиберної плити з безвипалювальною підставою з периклазових, мулитокорундових, шамотних і ін. матеріалів і фосфатних сполучних поліфосфатів натрію, алюмохромфосфатних, алюмофосфатних і ін. зв'язувань. Пропонований спосіб виробництва шиберної плити в порівнянні з прототипом забезпечує: - підвищення стійкості плити при розливанні сталі за рахунок зниження розмивності зливального каналу в 1,3-1,8 рази внаслідок одночасного просочення вуглецевомістким компонентом складових елементів штати: безвипалювальної основи, мертеля і вкладиша; - спрощення технології виробництва шиберної плити і зниження собівартості на 15-20% внаслідок економії енергоресурсів при одержанні безвипалювальної основи і просочення зібраної плити з уклеєним непросоченим вкладишем. 7 Комп’ютерна в ерстка В. Клюкін 79694 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of gate plate

Автори англійськоюOstapenko Ihor Anatoliiovych, Drozdov Heorhii Mykhailovych, Laktionov Volodymyr Ivanovych, Pavlova Nataliia Mykolaivna

Назва патенту російськоюСпособ производства шиберной плиты

Автори російськоюОстапенко Игорь Анатольевич, Дроздов Георгий Михайлович, Лактионов Владимир Иванович, Павлова Наталья Николаевна

МПК / Мітки

МПК: B22D 41/08, B22D 41/22, C04B 35/035

Мітки: виробництва, шиберної, плити, спосіб

Код посилання

<a href="https://ua.patents.su/4-79694-sposib-virobnictva-shiberno-pliti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва шиберної плити</a>

Попередній патент: 2,5-біс(форміламіно)-1,4-біс(бензолсульфоніламідо)бензол як антивуалент проявного розчину галогенсрібних фотографічних матеріалів

Наступний патент: Трубчатий кристалізатор для безперервного лиття

Випадковий патент: Спосіб розливу сталі зверху