Трубчатий кристалізатор для безперервного лиття

Формула / Реферат

1. Кристалізатор для безперервного лиття зі сталі сортових заготовок і заготовок круглого профілю, що складається з мідної гільзи (3), яка утворює формувальний порожнистий простір (4), і пристрою для охолоджування мідної гільзи за допомогою циркуляційного водного охолоджування, який відрізняється тим, що мідна гільза (3) по всій периферії і по суті по всій довжині забезпечена опорним корпусом (12) для підтримування мідної гільзи (3) на зовнішній бічній поверхні (5) за допомогою опорних поверхонь (8), причому в мідній гільзі (3) або в опорному корпусі (12) по всій периферії розподілені охолоджувальні канали (6) для спрямовування охолоджувальної води, які розташовані по суті по всій довжині кристалізатора.

2. Кристалізатор за п. 1, який відрізняється тим, що охолоджувальними каналами (6, 26) зменшено товщину стінки мідної гільзи (3, 23) в ділянці охолоджувальних каналів (6, 26) на 20-70%, переважно на 30-50%.

3. Кристалізатор за п. 1, який відрізняється тим, що охолоджувальними каналами (6, 26) зайнято 65-95%, переважно 70-80%, зовнішньої поверхні мідної гільзи ( 3, 23).

4. Кристалізатор за п. 1, який відрізняється тим, що мідна гільза (3, 23) в ділянці охолоджувальних каналів (6, 26) має залишкову товщину стінки 4-10 мм.

5. Кристалізатор за п. 1, який відрізняється тим, що охолоджувальні канали (6, 26) обмежені опорними (8, 28) і/або з'єднувальними (9, 29) ребрами для підтримування мідної гільзи (3, 23) на опорних пластинах (32) або відповідно опорному корпусі (12) і/або з'єднання з ними або відповідно з ним.

6. Кристалізатор за п. 5, який відрізняється тим, що з'єднувальні ребра (9, 29, 59) забезпечені фіксуючими пристроями для запобігання зміщенню поперек осі заготовки.

7. Кристалізатор за п. 6, який відрізняється тим, що фіксуючі пристрої складаються з профілю типу ластівчина хвоста, Т-подібного профілю для повзункової напрямної, затискного пристрою або їм подібного.

8. Кристалізатор за п. 1, який відрізняється тим, що охолоджувальні канали (6, 26, 55) в мідній гільзі (3, 23) виконані фрезеруванням і закриті гальванічно виконаним мідним шаром (58).

9. Кристалізатор за п. 1, який відрізняється тим, що опорний корпус (12) виконаний з легкопроникного для магнітного поля металевого матеріалу, переважно аустенітної сталі, або з неметалевого матеріалу.

10. Кристалізатор за п. 1, який відрізняється тим, що навколо опорного корпусу (12) розташовані електромагнітні котушки (14) або в опорний корпус (12) встановлені рухомі постійні магніти.

11. Кристалізатор за п. 1, який відрізняється тим, що між мідною гільзою ( 3, 23, 56) і опорним корпусом (12) розташований захисний шар (57) проти електролітичної корозії.

12. Кристалізатор за п. 1, який відрізняється тим, що опорний корпус (12) забезпечений підвідними (64) і відвідними (68) трубопроводами для підводу і відводу охолоджувальної води, які розташовані на верхньому кінці кристалізатора та з'єднані за допомогою зчіпних пластин (67) із системою охолоджувальної води.

13. Кристалізатор для безперервного лиття зі сталі сортових заготовок і заготовок багатокутного профілю, переважно прямокутного профілю, що складається з мідної гільзи (23), яка утворює формувальний порожнистий простір (24), і пристрою для охолоджування мідної гільзи (23) за допомогою циркуляційного водного охолоджування, який відрізняється тим, що мідна гільза на своїй зовнішній бічній поверхні (25) по суті по всій периферії і по суті по всій довжині забезпечена опорними пластинами (32-32'"), які з'єднані з мідною гільзою (23) і призначені для підтримування стінки мідної гільзи (23) на її опорних поверхнях (28, 28'), причому в мідній гільзі (23) або в опорних пластинах по всій периферії передбачені охолоджувальні канали (26) для спрямовування охолоджувальної води, які розташовані по суті по всій довжині кристалізатора.

14. Кристалізатор за п. 13, який відрізняється тим, що охолоджувальними каналами (6, 26) зменшено товщину стінки мідної гільзи (3, 23) в ділянці охолоджувальних каналів (6, 26) на 20-70%, переважно на 30-50%.

15. Кристалізатор за п. 13, який відрізняється тим, що охолоджувальними каналами (6, 26) зайнято 65-95%, переважно 70-80%, зовнішньої поверхні мідної гільзи ( 3, 23).

16. Кристалізатор за п. 13, який відрізняється тим, що мідна гільза (3, 23) в ділянці охолоджувальних каналів (6, 26) має залишкову товщину стінки 4-10 мм.

17. Кристалізатор за п. 13, який відрізняється тим, що у разі прямокутного кристалізатора для сортових заготовок чотири опорні пластини (32-32'") рознімно прикріплені до мідної гільзи (23), причому кожна опорна пластина (32-32'") прилягає торцевою стороною до однієї суміжної пластини і перекриває іншу суміжну пластину.

18. Кристалізатор за п. 13, який відрізняється тим, що суміжні опорні пластини (32, 51, 52) згвинчені в кутових ділянках мідної гільзи (23) і утворюють розташований навколо мідної труби (23) опорний короб.

19. Кристалізатор за п. 13, який відрізняється тим, що в зазорах перекриття між опорними пластинами (51, 52) розташовані пружні ущільнення (54), які здатні допускати розширення стінки мідної гільзи.

20. Кристалізатор за п. 13, який відрізняється тим, що охолоджувальні канали (6, 26) обмежені опорними (8, 28) і/або з'єднувальними (9, 29) ребрами для підтримування мідної гільзи (3, 23) на опорних пластинах (32) і/або з'єднання з ними.

21. Кристалізатор за п. 13, який відрізняється тим, що з кожної сторони заготовки по кутових ділянках розташовано по вузькій опорній поверхні (28') і в центральній ділянці сторони кристалізатора - по з'єднувальному ребру (9, 29, 59), причому з'єднувальні ребра (9, 29, 59) забезпечені фіксуючими пристроями проти переміщення упоперек осі заготовки.

22. Кристалізатор за п. 21, який відрізняється тим, що фіксуючі пристрої складаються з профілю типу ластівчина хвоста, Т-подібного профілю для повзункової напрямної, затискного пристрою або їм подібного.

23. Кристалізатор за п. 13, який відрізняється тим, що мідна гільза (23) має дугоподібний формувальний порожнистий простір (24) і обидві опорні пластини (32, 32"), які підтримують дугоподібну бічну стінку мідної гільзи (23), на своїх протилежних дугоподібним опорним поверхням сторонах (36, 36") мають плоскі обмежувальні поверхні.

24. Кристалізатор за п. 13, який відрізняється тим, що охолоджувальні канали (6, 26, 55) в мідній гільзі (3, 23) виконані фрезеруванням і закриті гальванічно виконаним мідним шаром (58).

25. Кристалізатор за п. 13, який відрізняється тим, що опорні пластини (32-32'") виконані з легкопроникного для магнітного поля металевого матеріалу, переважно аустенітної сталі, або з неметалевого матеріалу.

26. Кристалізатор за п. 13, який відрізняється тим, що навколо опорних пластин (32-32'") розташовані електромагнітні котушки (14) або в опорні пластини (32-32'") встановлені рухомі постійні магніти.

27. Кристалізатор за п. 13, який відрізняється тим, що між мідною гільзою (3, 23, 56) і опорними пластинами (32-32'", 51, 52) розташовано захисний шар (57) проти електролітичної корозії.

28. Кристалізатор за п. 13, який відрізняється тим, що опорні пластини (65) забезпечені підвідними (64) і відвідними (67) трубопроводами для підводу і відводу охолоджувальної води і розташовані на верхньому кінці кристалізатора та з'єднані за допомогою зчіпних пластин (67) із системою охолоджувальної води.

Текст

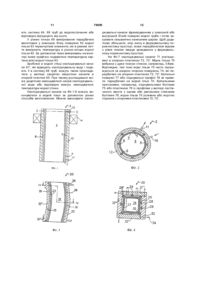

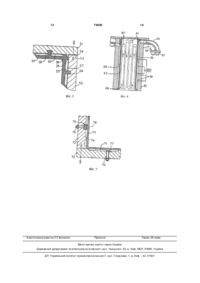

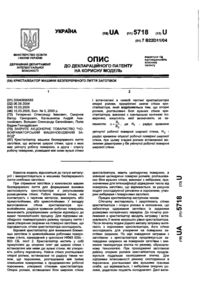

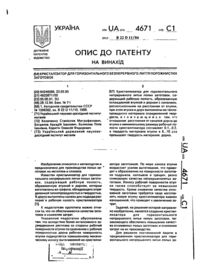

проти електролітичної корозії. 28. Кристалізатор за п. 13, який відрізняється тим, що опорні пластини (65) забезпечені підвідними (64) і відвідними (67) трубопроводами для підводу і відводу охолоджувальної води і розташовані на верхньому кінці кристалізатора та з'єднані за допомогою зчіпних пластин (67) із системою охолоджувальної води. Винахід стосується трубчастого кристалізатора для безперервного лиття сортових заготовок І заготовок круглого або багатокутного профілю згідно з обмежувальною частиною пункту 1 або 2. При безперервному литті сталі в сортові заготовки або заготовки з малим поперечним перерізом використовують трубчасті кристалізатори. Такі трубчасті кристалізатори зроблені з мідної гільзи, яка встановлена у водяну сорочку. Щоб досягнути циркуляційного охолодження з високою швидкістю течії охолоджувальної води, зовні мідної гільзи розташований трубчастий витискувач із невеликим зазором відносно мідної труби. Між витискувачем і мідною гільзою по всій периферії мідної гільзи нагнітається охолоджувальна вода з високим тиском і високою швидкістю течії до 10м/с і вище. Щоб мідна гільза в режимі лиття за рахунок високої різниці температур між стороною формувального порожнистого простору і стороною водяного охолоджування не зазнавала ніяких небезпечних деформацій, мідні гільзи, які утримуються по суті тільки на верхньому і нижньому кінцях за рахунок фланців, повинні мати мінімальну товщин у стінок. Ця мінімальна товщина стінок залежить від перерізу заготовки, що відливається, і складає від 8 до 15мм. З початку промислового використання безперервного лиття фахівці прагнули підвищи ти швидкість лиття, щоб досягнути більш високої продуктивності на рівчак. Підвищення продуктивності при литті напряму пов'язане з охолоджувальною здатністю кристалізатора. На охолоджувальну здат 5 79695 ність стінки кристалізатора або відповідно всього формувального порожнистого простору впливає багато чинників. Важливими чинниками є теплопровідність мідної гільзи, товщина стінки кристалізатора, стійкість форми формувального порожнистого простору, щоб запобігти перекосу або повітряному зазору між оболонкою заготовки і стінкою кристалізатора і т.п. Нарівні з охолоджувальною здатністю, яка при попередньо заданому розмірі заготовки може безпосередньо впливати на продуктивність рівчака, ресурс кристалізатора також має істотну роль у витратах установки безперервного лиття. Ресурс кристалізатора характеризує те, як багато тонн сталі можна відлити в кристалізатор, до того як в результаті зносу у формувальному порожнистому просторі, наприклад, абразивного зносу, пошкоджень матеріалу, зокрема тріщин перепалу, або небезпечних деформацій формувального порожнистого простору, буде потрібна заміна кристалізатора. Залежно від стану зносу гільза кристалізатора повинна відбраковуватися або повинна іти на виправну обробку і повторне використання. У разі конічних стандартних кристалізаторів як правило кристалізатори з трохи більшою товщиною стінки мідної гільзи мають більш високу стійкість форми. Завдання винаходу полягає у створенні кристалізатора для безперервного лиття сортових заготовок і заготовок різного профілю, який зокрема має більш високу охолоджувальну здатність і допускає більш високу швидкість лиття, без перевищення меж термічно допустимого навантаження мідного матеріалу. Крім того, цей кристалізатор у режимі лиття повинен мати більш високу стійкість форми і разом з тим мати менший абразивний знос під час проходження оболонки заготовки через кристалізатор, а з іншого боку забезпечувати рівномірне охолоджування або відповідно кращу якість заготовки. Зокрема, повинен запобігати виникненню ромбічного поперечного перерізу заготовки. Кристалізатор додатково повинен мати більш тривалий загальний ресурс і разом з тим зменшувати витрати на кристалізатор в перерахунку на тонну сталі. Згідно з винаходом це завдання вирішується відмітними ознаками пунктів 1 або 2 формули. За допомогою відповідного винаходу тр убчастого кристалізатора при безперервному литті можуть досягатися наступні переваги. Зменшена в порівнянні з рівнем техніки товщина стінки мідної труби гарантує більш високу о холоджувальну здатність водночас із відповідним підвищенням продуктивності установки безперервного лиття. Розташовані по суті по всій периферії опорні пластини стабілізують геометрію формувального порожнистого простору, запобігаючи деформації підданій тепловому навантаженню мідної стінки гільзи кристалізатора, так що з одного боку усувається знос кристалізатора, а з іншого боку поліпшується якість заготовки, зокрема за рахунок рівномірного охолоджування. Збільшення ресурсу кристалізатора досягається за рахунок усунення термічного напруження в мідному матеріалі і зменшення абразивного зносу між оболонкою заготовки і стінками кристалізатора. Повний ресурс збільшується 6 також за рахунок виправної обробки у формувальному порожнистому просторі, наприклад міднення місць зносу з подальшою заключною обробкою різанням і т.п., причому мідна гільза при виправній обробці залишається з'єднаною з опорним корпусом або відповідно з опорними пластинами. Це полегшує закріплення при обробці різанням, а вібрація мідної гільзи при фрезеруванні або струганні або т.п. усувається за рахунок опорних пластин, що дозволяє більш високі швидкості обробки при високій точності розмірів формувального порожнистого простору. Перебування опорних пластин на мідній гільзі під час виправлення (відновлення) мідної гільзи усуває також демонтажні роботи системи циркуляційного водного охолоджування кристалізатора, що зменшує витрати на повторні виправлення (відновлення). Охолоджувальні канали можуть бути зроблені частково в опорних пластинах і в зовнішній бічній поверхні мідної гільзи обробкою різанням або відповідно фрезеруванням. Для збільшення контактної поверхні «мідна гільза - охолоджувальне середовище» переважно, якщо охолоджувальні канали зменшують товщину стінки мідної гільзи в ділянці охолоджувальних каналів приблизно на 30-50%. Якщо охолоджувальні канали виготовлені фрезеруванням на бічній поверхні мідної гільзи, то між охолоджувальними каналами можуть розташовуватися опорні і з'єднувальні ребра без істотного зменшення охолоджувальної здатності. Згідно з одним прикладом здійснення передбачається те, що о холоджувальні канали займають 65-95%, переважно 70-80%, зовнішньої поверхні мідної гільзи. Залежно від поперечного перерізу формувального порожнистого простору залишкова товщина стінки мідної гільзи в ділянці охолоджувальних каналів може становити приблизно 4-10мм. За рахунок придатного вибору геометрії охолоджувальних каналів і/або нанесення охолоджувальних каналів теплообмін з охолоджувальною водою може встановлюватися відповідно до локальних вимог. У разі прямокутного профілю заготовки чотири опорні пластини рознімно або жорстко прикріпляються до мідної гільзи. Щоб гарантувати відсутність зазору під час прилягання опорних пластин до мідної гільзи, незалежно від виробничих допусків, згідно з одним варіантом здійснення, опорні пластини можуть відносно до суміжних з нею пластин прилягати торцевою стороною до однієї із них і перекривати іншу. Суміжні опорні пластини згвинчуються в кутових ділянках мідної гільзи і таким чином утворюють розташований навколо мідної гільзи опорний короб. Залежно від концепції закріплення мідної гільзи опорні пластини можуть без зазору і жорстко закріпляти мідну гільзу, або в разі многокутних профілів між окремими опорними пластинами під час перекриття можуть передбачатися малі зазори для ущільнень, переважно пружних ущільнень. Такі малі зазори можуть допускати термічні розширення стінок мідної гільзи і/або допуски на розмір бічної поверхні мідної гільзи. Залежно від величини термічного або механічного навантаження внутрішньої стінки формува 7 79695 льного порожнистого простору за допомогою розплавленої сталі або відповідно тонкої оболонки заготовки, або за рахунок попередньо заданого формування оболонки заготовки всередині формувального порожнистого простору повинні передбачатися відповідні опорні і з'єднувальні ребра, які підтримують мідну гільзу на опорних пластинах або відповідно на опорному корпусі і/або сполучені з ними. Згідно з одним прикладом здійснення на бічній поверхні мідної гільзи з кожної сторони заготовки по кутових ділянках розташовано по вузькій опорній поверхні, а в центральній ділянці сторін заготовки залежно від профілю розташовано одне або два з'єднувальних ребра, причому з'єднувальні ребра забезпечені фіксувальними пристроями від зміщення упоперек осі заготовки. Такі фіксувальні пристрої можуть складатися, наприклад, із профілю типу ластівчиного хвоста, Т-подібного профілю для повзунної напрямної або загалом фіксувального пристрою з силовим або геометричним замиканням. Оскільки при повторному виправленні формувального порожнистого простору опорні пластини не видаляються, то переважно також застосовуються паяні або клейові з'єднання. У разі кристалізаторів із дугоподібним формувальним простором обидві опорні пластини, які підтримують дугоподібну бічну стінку кристалізатора, переважно забезпечені плоскими зовнішніми сторонами, завдяки чому кристалізатор при виправній обробці може без деформування закріплятися на столі обробного станка. Як матеріал для опорних пластин підходить, наприклад, рядова сталь, якщо кристалізатор не забезпечений електромагнітним перемішуючим пристроєм. Компактна конструкція мідної гільзи з її опорними пластинами і розташованими між ними охолоджувальними каналами полегшує використання електромагнітних перемішуючих пристроїв. Інші переваги для електромагнітних перемішуючих пристроїв можуть досягатися за рахунок вибору матеріалу для опорних пластин. Згідно з одним прикладом здійснення опорні пластини або відповідно опорний корпус можуть виготовлятися з легко проникного для магнітного поля металевого (аустенітна сталь або т.п.) або неметалевого (пластик або т.п.) матеріалу. Навіть багатошарові матеріали можуть розглядатися як придатний матеріал. Згідно з іншим прикладом здійснення пропонується навколо опорних пластин або відповідно опорного корпусу розташува ти електромагнітні котушки або встановити в опорні пластини або відповідно опорний корпус рухомі постійні магніти. Якщо опорні пластини виготовлені з металевого матеріалу, то переважно, що електролітична корозія усувається за рахунок розташованого між опорними пластинами і мідною гільзою захисного шару. Такий захисний шар може створюватися, наприклад, мідненням опорної пластини. Проте можливо також закрити зроблені в мідній гільзі охолоджувальні канали гальванічно виконаним мідним шаром. Охолоджувальні канали в мідній гільзі сполучені з трубопроводами, що підводять і відводять 8 воду, в опорних пластинах або відповідно в опорному корпусі. Згідно з одним прикладом здійснення переважно, якщо трубопроводи, які підводять і відводять воду, розташовані поруч один з одним в опорних пластинах на верхньому кінці кристалізатора і за допомогою швидкодіючого зчеплення мають можливість з'єднання з системою охолоджувальної води. Далі приклади здійснення винаходу пояснюються за допомогою креслень, на яких показано: Фіг.1 - подовжній переріз відповідного винаходу кристалізатора для круглих заготовок, Фіг.2 - горизонтальний переріз по лінії ІІ-ІІ на Фіг.1, Фіг.3 - подовжній переріз радіального кристалізатора для сортових заготовок квадратного поперечного перерізу, Фіг.4 - горизонтальний переріз по лінії IV-IV на Фіг.3, Фіг.5 - частковий горизонтальний переріз кута кристалізатора, Фіг.6 - вертикальний переріз іншого зразка кристалізатора, Фіг.7 - частковий горизонтальний переріз кута кристалізатора згідно з іншим прикладом здійснення. На Фіг.1 і 2 позицією 2 позначений кристалізатор для безперервного лиття сортових заготовок або заготовок круглого профілю. Мідна гільза 3 утворює формувальний порожнистий простір 4. На зовнішній стороні мідної гільзи 3, яка утворює зовнішню бічну поверхню 5, передбачене циркуляційне водне охолоджування мідної гільзи. Це циркуляційне водне охолоджування складається з охолоджувальних каналів 6, які розподілені по всій периферії і по суті по всій довжині мідної гільзи 3. Окремі охолоджувальні канали 6 обмежені опорними і з'єднувальними ребрами 8 і відповідно 9, які як додаткову функцію здійснюють проведення охолоджувальної води в охолоджувальних каналах 6 від трубопроводу 10, що підводить воду, до трубопроводу 11, що відводить воду. Позицією 12 позначено опорний корпус, який охоплює мідну гільзу 3 по всій периферії і по всій довжині і підтримує мідну гільзу 3 на її зовнішній бічній поверхні 5 за допомогою опорних ребер 8. З'єднувальні ребра 9 з'єднують мідну гільзу 3 з опорним корпусом 12. Внутрішня бічна поверхня опорного корпусу 12 утворює зовнішню межу охолоджувальних каналів 6. Охолоджувальні канали 6 зроблені у зовнішній бічній поверхні мідної гільзи 3 і за рахунок цього зменшують товщину стінки мідної труби 3 на 2070%, переважно на 30-50% відносно до товщини мідної гільзи біля опорних ребер 8. Чим тоншою може бути зроблена стінка мідної гільзи 3 в ділянці охолоджувальних каналів 6, тим більша тепловіддача від заготовки до охолоджувальної води, причому водночас нижча також робоча температура мідної гільзи під час лиття. Більш низька робоча температура в мідній гільзі запобігає не тільки деформації гільзи 3 кристалізатора, але й завдяки цьому зменшує знос, наприклад, тріщини в ділянці рівня розплаву, або абразивний знос у нижній ділянці кристалізатора. 9 79695 Позицією 14 на Фіг.1 схематично позначена котушка для перемішування рідкої центральної частини безперервної заготовки під час безперервного лиття в кристалізаторі. Легко зрозуміти, що котушка 14 за рахунок компактної конструкції кристалізатора і зменшеної товщини мідної стінки дуже близько прилягає до формувального порожнистого простору 4 і внаслідок цього зменшуються втрати магнітного поля в порівнянні з класичним кристалізатором. У разі застосування магнітного поля опорні пластини або відповідно опорний корпус 12 виготовляються з легко проникного для магнітного поля металевого матеріалу, переважно з нержавіючої аустенітної сталі. Проте можна також виготовляти опорний корпус або опорні пластини з неметалевих матеріалів, наприклад, із вуглецевого ламінату або т.п. На Фіг.3 і 4 позицією 20 позначений кристалізатор для сортових заготовок і заготовок із квадратним або многокутним профілем. Зігнута мідна гільза 23 утворює зігнутий формувальний простір 4 радіальної установки безперервного розливання. Циркуляційне водне охолоджування передбачене між мідною трубою 23 і опорними пластинами 3232'''. В охолоджувальних каналах 26 передбачені опорні і з'єднувальні ребра 28 і відповідно 29. Циркуляційне водне охолоджування зроблене по суті так само, як описано для Фіг.1 і 2. Замість трубчастого опорного корпусу 12 згідно з Фіг.1 і 2 мідна гільза 23 на Фіг.3 і 4 затиснута між чотирма опорними пластинами 32-32''', які утворюють опорний короб. Через з'єднувальні ребра 29 опорні пластини 32-32''' сполучені з мідною гільзою 23 і на опорних ребрах 28 зовнішня бічна поверхня 25 мідної гільзи 23 може примикати до опорних пластин 3232'''. Чотири опорні пластини 32-32''' згвинчуються в жорсткий короб навколо мідної гільзи 23 так, що кожна опорна пластина 32-32''' прилягає торцевою стороною до суміжної пластини і перекриває іншу суміжну пластину. Символом 34 помічені гвинти або інші з'єднувальні елементи. Опорні пластини 32-32''' можуть бути рознімно сполучені з мідною гільзою 23, наприклад, за допомогою напрямних тину «ластівчин хвіст» або повзунних напрямних, затискних гвинтів, нарізних гвинтів і т.п. Проте можна також з'єднувати мідну гільзу 23 з опорними пластинами 32 або відповідно опорним корпусом 12 (Фіг.1 і 2) за допомогою паяних або клейових з'єднань або т.п., тому що для виправної обробки мідної гільзи 23, такої як електролітичне міднення і подальша обробка різанням, мідна гільза залишається сполученою з опорними пластинами 32 або відповідно опорним корпусом 12. У чотирьох кутови х ділянках 35 з опорними ребрами 28' мідна гільза 23 притискається до короба з опорних пластин 32-32''' або спирається на нього. Мідна гільза 23 як правило виготовляється волочінням у холодному стані і має в кутових ділянках і біля опорних ребер 28, 28' зумовлену способом виготовлення товщину стінки. Ця товщина стінки по суті залежить від розміру заготовки, яка підлягає литтю, і як правило при розмірі відливки 120´120мм 2 становить 11мм, а при 200´200мм 2 16мм. Охолоджувальні канали 6,26 виготовлені фрезеруванням так, що попередньо забезпечуєть 10 ся певний водний контур між вхідним і вихідним отворами для охолоджувальної води. Мідна гільза 23 має в ділянці охолоджувальних каналів залишкову товщину стінки 4-10мм. У зовнішній поверхні (бічна поверхня 25 гільзи) мідної гільзи 23 охолоджувальні канали 6, 26 займають площу 65-95%, переважно 70-80%. Збереженню геометрії формувального порожнистого простору значно сприяють вузькі опорні поверхні 28' з обох сторін чотирьох кутів гільзи. Вони забезпечують те, що чотири кути мідної гільзи 23 в режимі лиття не витягуються. Завдяки цьому усувається частина небезпеки виробництва ромбічних заготовок. ι Між кутовими ділянками передбачені з'єднувальні ребра 29, які з'єднують мідну гільзу 23 з опорними пластинами 32-32''' за допомогою фіксуючи х пристроїв. Вони дозволяють усун ути деформацію (вигин) стінки мідної гільзи всередину формувального порожнистого простору 24 або бічне зміщення упоперек напряму руху заготовки. Як фіксуючі пристрої можна застосовувати відомі з'єднання з геометричним і силовим замиканням, як наприклад профілі у вигляді ластівчиного хвоста або Т-подібні профілі для повзунів, приварних болтів і т.п. У разі радіального кристалізатора переважно, якщо обидві опорні пластини 32, 32'', які підтримують дугоподібні бічні стінки мідної гільзи 23, мають на своїх протилежних дугоподібним опорним поверхням сторонах плоскі (рівні) обмежувальні поверхні 36, 36''. На Фіг.5 опорна пластина 51 перекриває опорну пластину 52, яка своєю торцевою стороною 53 прилягає до опорної пластини 51. Між обома пластинами 51, 52 розташоване пружне ущільнення 54, яке нарівні з функціями ущільнення відносно охолоджувальної води, що ви тікає, може сприймати малі допуски в розмірах мідної гільзи, а також незначні розширення стінки мідної гільзи упоперек напряму витягнення заготовки. Щоб уникнути електролітичної корозії між охолоджувальними каналами 55 мідного кристалізатора 56 і опорними пластинами 51, 52, опорні пластини 51, 52 можуть покриватися захисним шаром 57 із міді або неелектропровідним шаром. Як альтернатива захисному шару 57, наприклад, охолоджувальні канали 55' після їх фрезерування в мідній стінці можуть закриватися гальванічно нанесеним мідним шаром 58. Позицією 59 на Фіг.5 позначене з'єднувальне ребро, яке за допомогою пайки або склеювання жорстко з'єднується з опорною пластиною. На Фіг.6 представлено приклад циркуляційного водного охолоджування в охолоджувальних каналах 61, 61' уздовж зовнішньої бічної поверхні 62 мідної гільзи 63. За допомогою системи 64 труб з боку опорної пластини 65 до охолоджувальних каналів 61 підводиться охолоджувальна вода. У нижній ділянці 66 кристалізатора охолоджувальна вода повертається на 180° і подається до охолоджувальних каналів 61'. За допомогою системи 68 труб о холоджувальна вода виводиться з кристалізатора. Позицією 67 схематично позначені зчіпні пластини, які при встановленні кристалізатора на (не представлений) стіл кристалізатора приєдну 11 79695 ють систему 64, 68 труб до водопостачання або відповідно від'єднують від нього. У різних точках 69 вимірювання передбачені вмонтовані у зовнішню бічну поверхню 62 мідної гільзи 63 термочутливі елементи, які в режимі лиття вимірюють температуру в різних місцях мідної гільзи 63. За допомогою таких вимірювань на моніторі може графічно подаватися температурна картина всієї мідної гільзи 63. Зроблені в мідній стінці охолоджувальні канали 61', які відводять охолоджувальну воду і подають її в систему 68 труб, можуть також прокладатися у вигляді закритих зворотних каналів в опорній пластині 65. При такому розташуванні може додатково зменшуватися нагрів охолоджувальної води або відповідно можуть зменшуватися температури мідної стінки. Охолоджувальні канали на Фіг.1-6 можуть виконуватися в мідній гільзі за допомогою різних способів виготовлення. Можна виконувати охоло 12 джувальні канали фрезеруванням у зовнішній або внутрішній бічній поверхні мідної труби і потім закривати гальванічно нанесеним шаром. Щоб додатково збільшити, опір зносу в формувальному порожнистому просторі, може передбачатися відоме з рівня техніки тверде хромування у формувальному порожнистому просторі. На Фіг.7 охолоджувальні канали 71 розташовані в опорних пластинах 72, 72'. Мідна гільза 70 вибрана з дуже тонкою стінкою, наприклад, 3-8мм. Відповідно, такі тонкі мідні гільзи 70 часто підтримуються за рахунок опорних поверхонь 74, які передбачені на опорних пластинах 72, 72'. Кріпильні поверхні 77 або з'єднувальні профілі 78 як правило передбачені на мідній гільзі 70. Кріпильними пристроями, наприклад, з'єднувальними болтами 75 або пластиною 76 із профілем у вигляді ластівчиного хвоста з одним або декількома стяжними болтами 79, мідна гільза 70 рознімно або жорстко з'єднана з опорними пластинами 72, 72'. 13 Комп’ютерна в ерстка О.Гапоненко 79695 Підписне 14 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюTubular crystallizer for continuous casting

Автори англійськоюRoehrig Adalbert, Kawa Franz

Назва патенту російськоюТрубчатый кристаллизатор для непрерывного литья

Автори російськоюРериг Адальберт, Кава Франц

МПК / Мітки

МПК: B22D 11/04, B22D 11/055, B22D 11/00

Мітки: кристалізатор, трубчатий, лиття, безперервного

Код посилання

<a href="https://ua.patents.su/7-79695-trubchatijj-kristalizator-dlya-bezperervnogo-littya.html" target="_blank" rel="follow" title="База патентів України">Трубчатий кристалізатор для безперервного лиття</a>

Попередній патент: Спосіб виробництва шиберної плити

Наступний патент: Пристрій для керування повітряним потоком при формуванні скла у формі

Випадковий патент: Механізм повороту конвертера