Пристрій для здрібнювання металовмісної сировини

Формула / Реферат

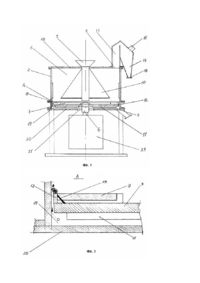

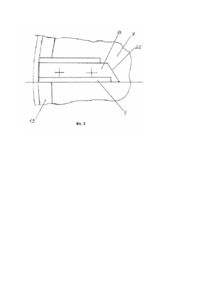

1. Пристрій для здрібнювання металовмісної сировини, що містить камеру здрібнювання із системою пневмосепарації, яка складається з вертикального циліндричного корпусу з завантажувальним отвором під металовмісну сировину і розвантажувальних каналів під здрібнені продукти легкої і важкої фракції, усередині якого на вертикальному валу розміщений обертовий диск із радіально встановленими на верхній його поверхні лопатками з твердосплавними елементами і конусний розсікач, який відрізняється тим, що обертовий диск оснащений лопатями, розміщеними на нижній поверхні обертового диска, на верхній поверхні обертового диска, по його периферії виконаний кільцевий виступ, у який упираються лопатки, при цьому внутрішня поверхня кільцевого виступу на ділянках між лопатками сполучена з поверхнею обертового диска по похилій площині, система пневмосепарації містить сполучені між собою конусоподібну ємність з верхнім і нижнім відвідними патрубками під здрібнений продукт легкої фракції і вертикальну трубчасту ємність, остання з яких з’єднана з розвантажувальним каналом під здрібнений продукт легкої фракції, виконаним у периферійній частині верхньої торцевої стінки корпусу камери здрібнювання, і камеру підвищеного тиску, утворену в проміжку між обертовим диском і нижньою торцевою стінкою корпусу згаданої камери здрібнювання з отвором, з’єднаним з атмосферою, лопатки, які виконані за формою прямокутної призми, мають в основі скіс з боку його вільного кінця, при цьому довжина лопаток і діаметр основи конусного розсікача відповідно узяті не більше 0,25 і 0,5 діаметра обертового диска, кут нахилу твірної конусного розсікача узятий не менше 45 градусів, а розвантажувальний канал під здрібнений продукт важкої фракції виконаний у периферійній частині нижньої торцевої стінки корпусу камери підвищеного тиску.

2. Пристрій для здрібнювання металовмісної сировини за п. 1, який відрізняється тим, що кільцевий виступ виконаний по висоті не менше висоти лопаток.

Текст

Корисна модель відноситься до галузі чорної металургії і може бути використана, при переробці відходів металургійного виробництва для витягу залізовмісних включень (скрапу) з металургійних шлаків і збагаченні руд і дорогоцінних металів. Відомий ротор ударно-відцентрової дробарки по патенту Росії № 2188075 МПК7 В02 С 7/08, опубл. 27.08.2002р., що містить камеру здрібнювання, яка складається з вертикального циліндричного корпусу з завантажувальним отвором під металовмісну сировину і розвантажувальні канали під здрібнені продукти легкої і важкої фракції, усередині якого на вертикальному валу розміщений обертовий диск із радіально встановленими на верхній його поверхні лопатками з твердосплавними елементами. Також відомий відцентрово-ударний млин по патенту Росії №2002120520, МПК7 В02 С 13/18, опубл. 20.01.2004р., що містить камеру здрібнювання, яка складається з вертикального циліндричного корпусу з завантажувальним отвором під металовмісну сировину і розвантажувальні канали під здрібнені продукти легкої і важкої фракції, усередині якого на вертикальному валу розміщений обертовий диск із радіально встановленими на верхній його поверхні лопатками з твердосплавними елементами і конусний розсікач. Найбільш близьким аналогом, по сукупності ознак і очікуваному технічному результату до корисної моделі, що заявляється, є відцентрова дробарка Титан Д с подвійним харчуванням [див. проспект, що додається до матеріалів заявки «Нові технології» www.new-tehnologies.ru, 2004], що містить камеру здрібнювання із системою пневмосепарації, яка складається з вертикального циліндричного корпусу з завантажувальним отвором під металовмісну сировину і розвантажувальні канали під здрібнені продукти легкої і важкої фракції, усередині якого на вертикальному валу розміщений обертовий диск із радіально встановленими на верхній його поверхні лопатками з твердосплавними елементами і конусний розсікач. Загальним недоліком приведених пристроїв є низька надійність, який обумовлений тим, що при вилученні металовмісних шматків, розмір яких перевищує зазор між стінкою камери й обертовим диском виникає ймовірність його заклинювання та можливих щей й поломок. При вологості вихідної сировини більш 4% самофутеровані ділянки обертового диска і робочої камери будуть цементуватися здрібненою сировиною, до утворення ефекту самозаклінення і дисбалансу обертового диска. В основу корисної моделі поставлена задача, удосконалити пристрій для здрібнювання металовмісної сировини, шляхом зміни конструкції елементів пристрою, виключити процес самоущільнення здрібненої сировини на робочих органах пристрою, і за рахунок цього підвищити його надійність і довговічність. Задача вирішена тим, що в пристрої для здрібнювання металовмісної сировини, що містить камеру здрібнювання із системою пневмосепарації, яка складається з вертикального циліндричного корпусу з завантажувальним отвором під металовмісну сировину і розвантажувальні канали під здрібнені продукти легкої і важкої фракції, усередині якого на вертикальному валу розміщений обертовий диск із радіально встановленими на верхній його поверхні лопатками з твердосплавними елементами і конусний розсікач, згідно корисної моделі, обертовий диск оснащений лопатями, розміщеними на нижній поверхні обертового диска, на верхній поверхні обертового диска, по його периферії виконаний кільцевий виступ, у який упираються лопатки, при цьому вн утрішня поверхня кільцевого виступ у на ділянках між лопатками сполучена з поверхнею обертового диска по похилій площині, система пневмосепарації містить, сполучені між собою конусоподібну ємність з верхнім і нижнім відводячими патрубками під здрібнений продукт легкої фракції і вертикальну трубчасту ємність, остання з яких сполучена з розвантажувальним каналом під здрібнений продукт легкої фракції виконаним у периферійній частині верхньої торцевої стінки корпуса камери здрібнювання, і камеру підвищеного тиску, утворену в проміжку між обертовим диском і нижньою торцевою стінкою корпуса згаданої камери здрібнювання з отвором, повідомленим з атмосферою, лопатки, які виконані за формою прямокутної призми, мають у підставі скіс з боку його вільного кінця, при цьому довжина лопаток і діаметр підстави конусного розсікача відповідно узяті не більш 0,25 і 0,5 діаметра обертового диска, кут нахилу утворюючої конусного розсікача узятий не менш 45 градусів, а розвантажувальний канал під здрібнений продукт важкої фракції виконаний у периферійній частинінижньої торцевої стінки корпуса камери підвищеного тиску. Кільцевий виступ виконаний по висоті не менш висоти лопаток. Граничні параметри довжини лопаток встановлені експериментально з урахуванням активної зони руйнування вихідної сировини. При збільшенні довжини лопаток більш 0,25 діаметра обертового диска продуктивність пристрою залишається колишньою, а вага обертового диска збільшується. При діаметрі підстави конусного розсікача узятому не більш 0,5 діаметра обертового диска, забезпечується оптимальний робочий зазор між внутрішньою поверхнею корпуса камери здрібнювання й лопатками. При куті нахилу утворюючої розсікача не менш 45градусів забезпечується найбільш ефективний циркуляційний рух, металовмісної сировини в камері здрібнювання, при якому налипання і самоущільнення здрібненої сировини, на робочі органи пристрою не спостерігаються. Виконання по периферії обертового диска кільцевого виступу, у який упираються лопатки, внутрішня поверхня якого на ділянках між лопатками сполучена з поверхнею обертового диска по похилій площині забезпечує в процесі здрібнювання вихідної сировини повернення некондиційної сировини в камеру здрібнювання, шляхом циклічно-ударного впливу на здрібнювальну сировину, при якому некондиційна сировина великої фракції відбивається похилою площиною і кільцевим виступом на поверхню конусного розсікана, за допомогою якого сировина, що подрібнюється, подається в активну зону камери здрібнювання і в міру здрібнювання сепарується. Це забезпечує оптимальний режим циклічно-ударного здрібнювання металовмісної сировини і його сепарації. Виконання лопаток за формою прямокутної призми, які мають у підставі скіс з боку його вільного кінця, на одному рівні з кільцевим виступом забезпечує оптимальний режим здрібнювання металовмісної сировини при якому налипання і самоущільнення сировини, що подрібнюється, на робочі органи камери здрібнювання не спостерігається. Сутність винаходу пояснюється кресленнями, де на: Фіг.1 представлений загальний вид пристрою для здрібнювання металовмісної сировини; Фіг.2 - пристрій для здрібнювання металовмісної сировини в поперечному перетині (вид А); Фіг.3 - ділянка обертового диска пристрою для здрібнювання металовмісної сировини (вид зверху). Пристрій для здрібнювання металовмісної сировини містить камеру здрібнювання 1 із системою пневмосепарації, що складається з вертикального циліндричного корпусу 2 із завантажувальним осьовим отвором 3 під металовмісну сировину і розвантажувальний канал під здрібнені продукти легкої 4 і важкої 5 фракцій. Усередині камери здрібнювання 1 на вертикальному валі 6 розміщений обертовий диск 7 із радіально встановленими на верхній його поверхні лопатками 8 із твердосплавними елементами 9 і конусний розсікач 10. Обертовий диск 7 оснащений лопатями 11, розміщеними на нижній поверхні обертового диска 7. На верхній поверхні обертового диска 7, по його периферії виконаний кільцевий виступ 12, у який упираються лопатки 8. Внутрішня поверхня кільцевого виступу 12 на ділянках між лопатками 8 сполучена з поверхнею обертового диска 7 по похилій площині 13. Система пневмосепарації містить, сполучені між собою конусоподібну ємність 14 з верхнім 15 і нижнім 16 відводячими патрубками, під здрібнений продукт легкої фракції і вертикальну трубчасту ємність 17. Трубчаста ємність 17 з’єднана з розвантажувальним каналом 4 під здрібнений продукт легкої фракції, виконаним у периферійній частині верхньої торцевої стінки 18 корпуса 2 камери здрібнювання 1. Система пневмосепарації також містить камеру 19 підвищеного тиску, утворену в проміжку між обертовим диском 7 і нижньою торцевою стінкою 20 корпуса 2 згаданої камери здрібнювання 1 з отвором 21, повідомленим з атмосферою. Лопатки 8, виконані за формою прямокутної призми, мають у основі скіс 22 з боку його вільного кінця. Довжина лопаток 8 узята не більш 0,25 діаметра обертового диска 7. Діаметр основи конусного розсікача узятий не більш 0,5 діаметра обертового диска 7. Кут нахилу утворюючої конусного розсікача 10 узятий не менше 45 градусів. Канал 5 під здрібнений продукт важкої фракції виконаний у периферійній частині нижньої торцевої стінки 20 корпуса 2 камери здрібнювання 1. Кільцевий виступ 12 виконаний по висоті не менш висоти лопаток 8. Для обертання диска 7 використовують електричний привід 23. Пристрій для здрібнювання металовмісної сировини працює в такий спосіб. Попередньо пристрій для здрібнювання металовмісної сировини приводять у робочий стан. Для чого включають привод 23 обертового диска 7. Після чого в камеру здрібнювання 1 рівномірним потоком через завантажувальний осьовий отвір 3 подають металовмісну сировину. Під впливом відцентрової сили металовмісна сировина відкидається до периферійної ділянки обертового диска 7, тобто ротора, за допомогою похилої площини 13 і скосу 22, напрямок руху здрібненого матеріалу змінюється від горизонтального до похилого в межах від 40 до 50 градусів. При цьому траєкторія руху польоту металовмісної сировини, що подрібнюється, буде спрямована у верхню частину камери здрібнювання 1, при якій виключається процес самоущільнення сировини, що подрібнюється, на її внутрішній поверхні. Сировина, що подрібнюється, досягши верхньої торцевої стінки 18 корпусу 2 камери здрібнювання 1, повертається під дією сил ваги і пружних властивостей у робочу зону камери здрібнювання 1, шляхом скочування по поверхні конусоподібного розсікача 10, на лопатки 8 обертового диска 7, зіштовхуючись при цьому з іншими частками сировини, що подрібнюється. Частки сировини, що подрібнюються, у камері здрібнювання 1 роблять як поступовий рух по тороїдальній поверхні, так і власне обертання навколо осі інерції цієї частки. Такий складний рух часток сировини, що подрібнюється, у камері здрібнювання 1 забезпечує руйнування цих часток з доданням їм форми у виді сфери. Зокрема, таку форму здобувають металеві включення, які присутні у ви хідній сировині. Здрібнений до пилоподібної так званої легкої фракції продукт пройшовши ділянку ударних навантажень, досягає розвантажувальний канал 4 під здрібнений продукт легкої фракції і вилітає під дією тиску потоку повітря, у трубчасту ємність 17 далі в конусну ємність 14 системи пневмосепарації. Потік повітря, у камері підвищеного тиску 19 під тиском якого легка пилоподібна фракція здрібненого продукту надходить через розвантажувальний канал 4 у ємності 17 пневмосепарації, утвориться обертанням лопать 11, установлених на нижній поверхні обертового диска 7. При цьому атмосферне повітря через отвір 21 у торцевій стінці 20 засмоктується і подається в кільцевий зазор, утворений між корпусом камери здрібнювання 1 і обертовим диском 7. Тому що, згаданий кільцевий зазор постійно повідомлений з камерою підвищеного тиску, то шматки матеріалу, що подрібнюється, великі по розміру, під впливом тиску камери 19 і обертового диска 7 з лопатками 8, а також похилої площини 13 повертаються назад в активну зону камери здрібнювання 1. Таким чином, виключається ймовірність заклинювання обертового диска і можливих поломок. Сировина, що подрібнюється, складається як з міцних мінералів, так і зі слабких, то під дією ударних навантажень вони будуть руйнуватися на частки дуже дрібні (слабоміцні) і частки великих розмірів (міцні). Унаслідок цього в системі пневмосепарації ці частки будуть розділятися на два потоки, міцні які будуть розвантажуватися через нижній відводячий патрубок 16 і дрібні, котрі будуть виноситися потоком повітря у верхній відводячий патрубок 15. Довжина лопаток узята не більш 0,25 діаметра обертового ротора 7 узята с учетом на підставі активної зони для руйнування вихідної сировини під дією ударних навантажень. У даному випадку, збільшення довжини лопаток, більш 0,25 діаметра обертового диска 7 не забезпечує збільшення продуктивності дробарки, але збільшує вагу обертового диска, що створює додаткове навантаження на двигун обертового диска 7. Діаметр підстави конусного розсікача узятий не більш 0,5 діаметра обертового диска з розрахунку того, що утворена площа не перекриває робочу зону лопаток 8. Кут на хилу утворюючої конусного розсікача 14 узятий не менш 45 градусів, що забезпечує скочування некондиційних часток по утворюючої конусного розсікача в робочу частин у камери подрібнення 1. Пристрій, що заявляється, для здрібнювання металовмісної сировини забезпечує оптимальний режим багаторазового циклічного здрібнювання, вихідної сировини з одночасною сепарацією, при якому одержують на виході розвантажувального каналу 5 здрібнений продукт у виді концентрату важкої фракції утримуючий до 80% заліза. На виході розвантажувального каналу 4 одержують здрібнений продукт у вигляді концентрату легкої фракції утримуючий 30% заліза. На виході верхнього відводячого патрубка 15 одержують здрібнений продукт у вигляді пилоподібної фракції утримуючий 5% заліза, який використовують у якості вихідної сировини для готування будівельної суміші і т.п. матеріалів. На виході відводячого патрубка 16, одержують концентрат пилоподібної фракції, що містить 60% заліза.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for crushing of metal-containing raw materials

Автори англійськоюSuschenkov Yurii Yehorovych, Chuhunov Yurii Davydovych

Назва патенту російськоюУстройство для измельчения металлсодержащего сырья

Автори російськоюСущенков Юрий Егорович, Чугунов Юрий Давыдович, Чугунов Юрий Давидович

МПК / Мітки

МПК: B02C 13/18, B02C 7/08

Мітки: сировини, металовмісної, пристрій, здрібнювання

Код посилання

<a href="https://ua.patents.su/4-8100-pristrijj-dlya-zdribnyuvannya-metalovmisno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для здрібнювання металовмісної сировини</a>

Попередній патент: Спосіб стикування підводних частин залізобетонної плавучої споруди

Наступний патент: Протез трубчастого органа

Випадковий патент: Тримач одноразового заварювального пакетика чаю