Спосіб ультразвукового контролю конічних різьбових з’єднань з упорними виступами

Номер патенту: 4039

Опубліковано: 27.12.1994

Автори: Кийко Людмила Миколаївна, Зінчак Ярослав Михайлович, Бажалук Ярополк Мирославович, Криничний Петро Якович, Карпаш Олег Михайлович, Мігаль Іван Григорович

Формула / Реферат

1. Способ ультразвукового тонтроля конических резьбовых соединений с упорными уступами, заключающийся в том, что ультразвуковые колебания возбуждают в резьбовой части соединения перпендикулярно предполагаемому расположению дефекта, сканируют соединение, принимают отраженные от дефекта сигналы, амплитуду которых учитывают при оценке размеров дефекта, отличающийся тем, что возбуждение и прием колебаний осуществляют двумя раздельными наклонными преобразователями, располагают их на наружной поверхности одной из частей резьбового соединения таким образом, чтобы их акустические оси лежали в плоскости, параллельной осевой плоскости соединения, расстояние t между ними выбирают из соотношения;

где I - расстояние от линии, соединяющей точки ввода и приема, до плоскости расположения предполагаемого дефекта;

φ - угол падения центрального пучка колебаний на поверхность предполагаемого дефекта,

сканирование производят по винтовой линии с шагом, равным шагу резьбы, а угол ввода преобразователя выбирают равным

где С1 и С2 - скорости распространения соответственно продольных ультразвуковых волн в материале призмы преобразователя и поперечных ультразвуковых волн в материале контролируемого соединения,

R - радиус контролируемого соединения (трубы),

Η - минимальная глубина залегания дефекта в резьбовой части относительно наружной поверхности соединения.

2. Способ по п. 1, отличающийся тем, что дополнительно принимают два опорных сигнала, отраженных от торца резьбы и упорного уступа, по одновременному наличию которых судят о качестве акустического контакта преобразователей, а размеры дефекта d определяют из соотношения:

где АD - амплитуда отраженного от дефекта сигнала,

Aon1, Aon2 - амплитуды двух опорных сигналов,

к - коэффициент, учитывающий геометрические характеристики контролируемого соединения.

Текст

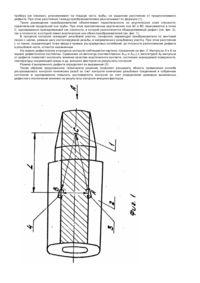

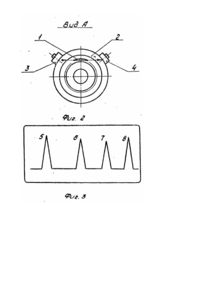

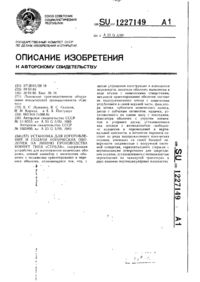

Изобретение относится к средствам неразрушающего контроля качества материалов и изделий и может быть использовано при ультразвуковой дефектоскопии конических резьбовых соединений с упорными уступами в собранном состоянии. Известен способ ультразвукового контроля изделий со сферической и цилиндрической поверхностью, заключающийся в том, что на поверхности изделия устанавливают излучающий наклонный и приемные прямой и наклонный преобразователи, при этом наклонные преобразователи располагают в плоскости, перпендикулярной оси изделия, а приемный прямой преобразователь устанавливают так, чтобы его акустическая ось проходила через точку пересечения акустических осей наклонных преобразователей и была перпендикулярна плоскости, образованной ими, излучают сдвиговые линейно-поляризованные волны, и по сигналу наклонного приемного преобразователя определяют плоский дефект, а по сигналам обоих приемных преобразователей - объемный дефект (1), Как недостаток следует отметить, что вышеупомянутый способ не позволяет обнаружить дефекты поперечной ориентации в собранных резьбовых соединениях труб. Наиболее близким по технической сущности к предлагаемому является способ ультразвукового контроля конических резьб, в котором ультразвуковые колебания вводят с торцевой поверхности резьбового участка, сканирование осуществляют по периметру резьбы, а о наличии дефекта судят по величине амплитуды отраженных ультразвуковых колебаний (2). Недостатком упомянутого способа является невозможность его использования для контроля резьбовых участков труб в собранном состоянии. Кроме того, способ отличается недостаточно высокой достоверностью, так как на результаты контроля существенно влияют внешние факторы (шероховатость поверхности, температура окружающей среды и до.) и качество акустического контакта. И, наконец, способ не позволяет определять размеры выявленных дефектов. В основу изобретения поставлена задача усовершенствования способа ультразвукового контроля конических резьб, путем изменения схемы сканирования, что дает возможность контролировать конические резьбовые соединения с упорными уступами в собранном состоянии, а дополнительный прием двух опорных сигналов позволяет следить за состоянием акустического контакта м определять размеры выявляемых дефектов. За счет этого расширяется область применения способа контроля конических резьб, повышается достоверность и производительность контроля. Поставленная задача решается тем, что в способе ультразвукового контроля конических резьбовых соединений, предусматривающем возбуждение ультразвуковых колебаний в резьбовой части соединения перпендикулярно предполагаемому расположению дефекта, сканирование соединения, прием отраженных от дефекта сигналов, амплитуду которых учитывают при оценке размеров дефекта, согласно изобретению, возбуждение и прием колебаний осуществляют двумя раздельными наклонными преобразователями, располагают их на наружной поверхности одной из частей резьбового соединения таким образом, чтобы их акустические оси лежали в плоскости, параллельной осевой плоскости соединения, расстояние I между ними і выбирают из соотношения где L - расстояние от линии, соединяющей точки ввода и приема, до плоскости расположения предполагаемого дефекта; j - угол падения центрального пучка колебаний на поверхность предполагаемого дефекта; сканирование производят по винтовой линии с шагом, равным шагу резьбы, а угол ввода преобразователя выбирают равным где С1, С2 - скорости распространения соответственно продольных ультразвуковых волн в материале призмы преобразователя и поперечных ультразвуковых волн в материале контролируемого соединения; R - радиус контролируемого соединения (трубы); Η - минимальная глубина залегания дефекта в резьбовой части относительно наружной поверхности соединения Кроме того, дополнительно принимают два опорных сигнала, отраженных от торца резьбы и упорного уступа, по одновременному наличию которых судят о качестве акустического контакта преобразователей, а размер дефекта σ определяют из соотношения: где Αοn1, Αοn2 - амплитуды двух опорных сигналов; AD - амплитуда эхо-сигнала, отраженного от дефекта; k - коэффициент, учитывающий геометрические характеристики контролируемого соединения. Техническая сущность предлагаемого способа поясняется чертежами, где на фиг.1 схематически изображена контролируемая труба с установленными на наружной поверхности преобразователями (здесь 1 дефект, 2 - контролируемая труба, 3 и 4 -соответственно излучающий и приемный преобразователи), на фиг. 2 контролируемая труба, 3 и 4 - соответствен но .излучающий и приемный преобразователи); на фиг. 2 - вид А; на фиг. 3 показано изображение, видимое на экране дефектоскопа (5 - зондирующий импульс; 6, 7 и 8 соответственно эхо-импульсы: от упорного уступа, от де фекта и от торца). Сущность предлагаемого способа заключается в следующем. Для обнаружения дефекта 1 (см. фиг. 1, 2), расположенного в резьбовой части трубы 2 и ориентированного перпендикулярно ее продольной оси, излучающий 3 и приемный 4 наклонные преобразователи, предварительно подключенные к электронному прибору (не показан), устанавливают на гладкую часть трубы, на заданном расстоянии от предполагаемого дефекта. При этом расстояние I между преобразователями рассчитывают по формуле (1). Такое размещение преобразователей обеспечивает параллельность их акустических осей плоскости, параллельной продольной оси трубы. При этом преломленные акустические оси АС и ВС пересекаются в точке С, одновременно принадлежащей как плоскости, в которой располагается обнаруживаемый дефект (см. фиг. 2), так и плоскости, в которой лежат акустические оси обоих преобразователей (см. фиг. 1). В процессе контроля сканируют резьбовой участок, синхронно перемещая преобразователи по винтовой линии с шагом, равным шагу контролируемой резьбы, в направлении к резьбовому участку. При этом расстояние L от линии, соединяющей точки ввода и приема ультразвуковых колебаний, до плоскости расположения дефекта в резьбовой части, остается неизменным. На экране дефектоскопа в процессе контроля наблюдается картина, показанная на фиг. 3. Импульсы б и 8 на экране дефектоскопа постоянны. Сравнение их амплитуд (соответственно Аоn2 и Αοn1) с амплитудой AD импульса от дефекта позволяет исключить влияние качества акустического контакта, состояния сканируемой поверхности, температуры окружающей среды и др. внешних факторов на результаты контроля. Размер d выявленного дефекта определяют из выражения (3) Таким образом предложенное техническое решение позволяет расширить область применения способа ультразвукового контроля конических резьб за счет контроля конических резьбовых соединений в собранном состоянии м одновременно повысить достоверность контроля за счет определения размеров выявленных дефектов и исключения влияния на результаты контроля внешних факторов.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for ultrasonic control of conical threaded joints with support lugs

Автори англійськоюKarpash Oleh Mykhailovych, Zinchak Yaroslav Mykhailovych, Krynychnyi Petro Yakovych, Mihal Ivan Hryhorovych, Bazhaluk Yaropolk Myroslavovych, Kyiko Liudmyla Mykolaivna

Назва патенту російськоюСпособ ультра звукового контроля конических резьбовых соединений с упорными выступами

Автори російськоюКарпаш Олег Михайлович, Зинчак Ярослав Михайлович, Криничный Петр Яковлевич, Мигаль Иван Григорьевич, Бажалук Ярополк Мирославович, Кийко Людмила Николаевна

МПК / Мітки

МПК: G01N 29/04

Мітки: спосіб, контролю, різьбових, ультразвукового, виступами, з'єднань, упорними, конічних

Код посилання

<a href="https://ua.patents.su/3-4039-sposib-ultrazvukovogo-kontrolyu-konichnikh-rizbovikh-zehdnan-z-upornimi-vistupami.html" target="_blank" rel="follow" title="База патентів України">Спосіб ультразвукового контролю конічних різьбових з’єднань з упорними виступами</a>

Попередній патент: Спосіб детонаційного нанесення покриттів

Наступний патент: Електропривод транспортного засобу

Випадковий патент: Клейова композиція