Дисмембратор

Номер патенту: 85898

Опубліковано: 10.03.2009

Автори: Нат Юрій Миколайович, Нат Андрій Юрійович, Кудрявцева Ольга Володимирівна

Формула / Реферат

1. Диcмембратор, що містить привід, корпус, вхідний та вихідний канали, охолоджувач, обладнані подрібнювальними елементами, та опозитно розташовані в корпусі статор та ротор, що встановлений з можливістю обертання на валу, розміщеному в корпусі на підшипникових вузлах, який відрізняється тим, що ротор встановлений на валу між двома підшипниковими вузлами, які виконані у вигляді роликових підшипників, розміщених з можливістю самоустановлювання у сферичних опорах, при цьому вал обладнаний додатковим підшипниковим вузлом, виконаним з кулькових підшипників.

2. Дисмембратор за п. 1, який відрізняється тим, що в корпусі вздовж вала з обох боків ротора розташовані термоізоляційні камери.

3. Дисмембратор за п. 2, який відрізняється тим, що в термоізоляційних камерах розміщені нагрівачі.

4. Дисмембратор за п. 2, який відрізняється тим, що термоізоляційні камери обладнані патрубками для прокачування підігрітого інертного газу.

5. Дисмембратор за п. 1, який відрізняється тим, що вал встановлений в корпусі з можливістю осьового переміщення.

Текст

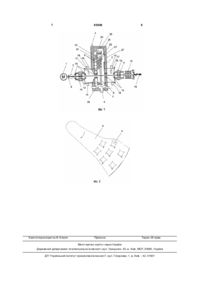

1. Диcмембратор, що містить привід, корпус, вхідний та ви хідний канали, охолоджувач, обладнані подрібнювальними елементами, та опозитно розташовані в корпусі статор та ротор, що встановлений з можливістю обертання на валу, розміще C2 1 3 85898 відомого дисмембратора встановлений на валу консольно, тобто підшипники, на яких встановлений вал, розміщені лише з одного боку ротора. Головним недоліком відомого пристрою є низька якість подрібнення матеріалів, що спричинена малим діаметром ротора і недостатньою кількістю подрібнювальних елементів, що розташовані на ньому. Оскільки ротор встановлений на валу консольно, то діаметр ротора не може бути суттєво збільшений. Збільшення діаметра ротора призводить до збільшення радіального навантаження на ііідіпипникові вузли і, як наслідок, до передчасного їх ви ходу з ладу. Крім цього, внаслідок дії низьких температур вал та ближчий до ротора підшипниковий вузол пристрою зазнає термічних деформацій, порушується співвісність цих деталей, що також призводить до передчасного виходу з ладу підшипників. Ще одним суттєвим недоліком відомого пристрою є слабка захищеність підшипникових вузлів від потрапляння в них часток продуктів подрібнення, оскільки стандартні манжети, що встановлені на валу пристрою поруч з підшипниками, не забезпечують достатнього захисту останніх. Задачею винаходу є підвищення якості подрібнення матеріалів за рахунок збільшення діаметра ротора дисмембратора та збільшення терміну безаварійної роботи його підшипникових вузлів. Поставлена задача досягається тим, що у відомому дисмембраторі, що містить привід, корпус, вхідний та ви хідний канали, охолоджувач, обладнані подрібнювальними елементами та опозитно розташовані в корпусі статор та ротор, що встановлений з можливістю обертання на валу, розміщеному в корпусі на підшипникових вузлах, згідно з винаходом, ротор встановлений на валу між двома підшипниковими вузлами, які виконані у вигляді роликових підшипників, розміщених з можливістю самоустановлювання у сферичних опорах, при цьому вал обладнаний додатковим підшипниковим вузлом, виконаним з кулькових підшипників. Найбільш ефективне виконання дисмембратора, в якому в корпусі вздовж вала з обох боків ротора розташовані термоізоляційні камери. Можливе виконання дисмембратора, в якому в термоізоляційних камерах розміщені нагрівачі. Також можливе виконання дисмембратора, в якому термоізоляційні камери обладнані патрубками для прокачування підігрітого інертного газу. Доцільне виконання дисмембратора, в якому вал встановлений в корпусі з можливістю осьового переміщення. Технічним результатом винаходу є зменшення навантажень на підшипникові вузли дисмембратора внаслідок їх розташування з обох боків від ротора і виконання їх у вигляді роликових підшипників розміщених з можливістю самоустановлювання у сферичних опорах. Зменшенню навантажень також сприяє встановлення додаткового підшипникового вузла, який сприймає на себе осьові навантаження, відповідно, позбавляючи від них два основних підшипникових вузла. Обладнання корпусу термоізоляційними камерами дозволяє уникнути термічних деформацій вала й підшипникових вузлів. Все це дозволяє використовувати у дисме 4 мбраторі ротори з великим діаметром, підвищити швидкість взаємодії подрібнювальних елементів з матеріалом, який подрібнюється, і, як наслідок, отримати порошок з меншим ступенем (меншою фазою) дисперсності. Розміщення нагрівачів у термоізоляційних камерах дозволяє запобігти впливу кріогенних температур на підшипникові вузли, і таким чином, збільшити термін їх безаварійної роботи. Виконання термоізоляційних камер обладнаних патрубками для прокачування підігрітого інертного газу дозволяє вилуча ти продукти подрібнення з термоізоляційних камер а також позбавити підшипникові вузли впливу кріогенних температур. Встановлення валу з можливістю осьового переміщення надає можливість регулювати зазор між ротором і статором і отримувати порошок із необхідною фазою дисперсності. На Фіг.1 зображена елементна схема дисмембратора, на Фіг.2 зображений сегмент ротора зі встановленими на ньому подрібнювальними елементами (стрілками позначені напрямок обертання ротору та напрямки руху частинок матеріалу, що подрібнюється). Дисмембратор містить привід 1, корпус 2, вхідний канал 3, вихідний канал 4, охолоджувач (на кресленні не позначений), розташований всередині корпуса 2 вал 5 та встановлений на ньому з можливістю обертання ротор 6. (див. Фіг.1). Опозитно ротору 6 в корпусі 2 встановлений статор 7. Вал 5 сполучений з приводом 1 за допомогою муфти зчеплення 8. На роторі 6 та статорі 7 розміщені подрібнювальні елементи 9. Подрібнювальні елементи 9 виконані у вигляді чотирьохкутних пірамід, що мають в поперечному перерізі вигнуті поверхні, (див. Фіг.2). Подрібнювальні елементи 9 виконані знімними з можливістю їх встановлення з поворотом навколо вісі кріплення на 90° відносно вихідного стану. В порівнянні з найближчим аналогом, в заявленому пристрої розміри ротора та статора збільшені, що дозволяє суттєво збільшити кількість встановлених на них подрібнювальних елементів. Вал 5 встановлений на підшипникових вузлах 10, 11, 12. Підшипникові вузли 11 та 12 виконані у вигляді роликових підшипників, а додатковий підшипниковий вузол 10 виконаний у вигляді кулькових підшипників. Підшипникові вузли 11 і 12 розміщені з можливістю самоустановлювання у сферичних опорах 13 і 14 відповідно. На валу 5 встановлені ущільнювальні манжети 15. В корпусі 2 з обох боків ротора 6 розташовані термоізоляційні камери 16, що виконані у вигляді порожнин. В термоізоляційних камерах 16 встановлені нагрівані 17. Можливий варіант виконання пристрою, в якому термоізоляційні камери 16 обладнані патрубками 18 для підведення та відведення нагрітого інертного газу. Вал 5 встановлений в корпусі 2 з можливістю осьового переміщення, що забезпечена за допомогою регулювального механізму 19. На роторі 6 також розміщена кільцева сітка-ніж 20 та біла-лопаті 21, що встановлені з можливістю повертання. На статорі 7 також встановлені кільцева сітка-ніж 22, бічна рифлена відбійна плита 23, торчова рифлена відбійна плита 24, порожнини 25 для генерації акустичних коливань. В корпусі 2 5 85898 також розташовані: кільцева порожнина 26 для відведення подрібненого матеріалу, люк 27, за допомогою якого здійснюють регулювання кутів нахилу біла-лопатей 21 та контроль зазору між подрібнювальними елементами 9 ротора 6 та статора 7. Корпус 2 ззовні вкритий теплоізоляційним матеріалом 28. Заявлений дисмембратор працює таким чином. Вмикають привід 1, який через муфту зчеплення 8 за допомогою вала 5 передає обертовий рух ротору 6. Подаючи рідкий азот через вхідний канал 3 охолоджують ротор 6, статор 7 та подрібнювальні елементи 9. Далі у вхідний канал 3 завантажують матеріал для подрібнення, який попередньо був заморожений за допомогою охолоджувача. Одночасно вмикають нагрівачі 17. Матеріал для подрібнення потрапляє між подрібнювальними елементами 9 ротора 6 та статора 7 і розтирається ними. В подрібненні матеріалу також приймають участь сітка-ніж 20 і 22, відбійні плити 23 і 24. Рух матеріалу крізь зону подрібнення забезпечується вентиляторним ефектом, утворюваним біла-лопатями 21. Завдяки збільшеній (в порівнянні з аналогами) кількості подрібнювальних елементів 9 підвищується якість подрібнення матеріалів. Особлива форма подрібнювальних елементів 9 сприяє утворенню біля них турбулентних потоків, що викривлюють траєкторію руху часток матеріалу, що подрібнюється (позначена на Фіг.2 стрілками), а отже, подовжується час їх перебування в зоні подрібнення і збільшується кількість контактів часток з подрібнювальними елементами 9. Це також підвищує якість подрібнення матеріалу (тобто, зменшує фазу дисперсності порошку, що отримується). Виконання подрібнювальних елементів 9 знімними з можливістю їх встановлення з поворотом навколо вісі кріплення на 90° відносно вихідного стану, дозволяє забезпечити рівномірне спрацьовання робочих кромок кожного подрібнювального елемента. Додаткове збільшення ступеня подріб 6 нення здійснюється завдяки наявності порожнин 25, які під час роботи пристрою генерують акустичні коливання. Отриманий в результаті подрібнення порошок потрапляє в кільцеву порожнину 26 та виводиться з корпуса 2 через вихідний канал 4. Під час обертання валу 5 радіальні навантаження сприймаються підшипниковими вузлами 11 і 12. При цьому, будь яке порушення їх співвісності компенсується сферичними опорами 13 і 14, які дозволяють самоустановлюватися підшипниковим вузлам 11 та 12 і позбутися співвісності. Рівномірне розподілення навантажень між підшипниковими вузлами 11 та 12 підвищує надійність їх роботи і збільшує безаварійний строк служби пристрою в цілому. Осьові навантаження валу 5 сприймаються додатковим підшипниковим вузлом 10. Термоізоляційні камери 16 разом із встановленими в них нагрівачами 17 обмежують зону розповсюдження кріогенних температур і позбавляють підшипникові вузли 10, 11, 12 їх р уйнівного впливу. В разі обладнання термоізоляційних камер 16 патрубками 18, через них прокачують нагрітий інертний газ, що також дозволяє уникнути дії криогенних температур на підшипникові вузли 10, 11, 12. Крім цього, прокачування газу дозволяє видаляти продукти подрібнення з камер 16 і запобігти їх потраплянню у підшипникові вузли. Встановлені на валу 5 манжети 15 також захищають підшипникові вузли від потрапляння в них часток продуктів подрібнення, бруду то що. При необхідності змінений ступеня подрібнення матеріалів регулюють зазор між подрібнювальними елементами 9 ротора 6 і статора 7 шляхом осьового переміщення вала 5 за допомогою регулювального механізму 19. При цьому зазор між подрібнювальними елементами 9 контролюють через люк 27. Крім цього, можливе регулювання ступеня подрібнення шляхом змінення кутів нахилу біла-лопатей 21, що забезпечує змінення вентиляторного ефекту, тобто регулює час перебування часток матеріалу в зоні подрібнення. 7 Комп’ютерна в ерстка В. Клюкін 85898 8 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDismembrator

Автори англійськоюNat Yurii Mykolaiovych, Kudriavtseva Olha Volodymyrivna, Nat Andriy Yuriyovich

Назва патенту російськоюДиcмембратор

Автори російськоюНат Юрий Николаевич, Кудрявцева Ольга Владимировна, Нат Андрей Юриевич

МПК / Мітки

МПК: B02C 13/00, A23G 1/00, A01F 29/00

Мітки: дисмембратор

Код посилання

<a href="https://ua.patents.su/4-85898-dismembrator.html" target="_blank" rel="follow" title="База патентів України">Дисмембратор</a>

Попередній патент: Пристрій запірний

Наступний патент: Електрична машина

Випадковий патент: Вантажопідйомний захоплювач