Спосіб вакуумно-плазмової обробки сплавів у магнітодинамічній установці

Номер патенту: 86725

Опубліковано: 12.05.2009

Автори: Нарівський Анатолій Васильович, Фікссен Владислав Миколайович, Ганжа Микола Сергійович, Слажнєв Микола Андрійович, Дубодєлов Віктор Іванович, Найдек Володимир Леонтійович, Скоробагатько Юлія Петрівна, Горюк Максим Степанович

Формула / Реферат

1. Спосіб вакуумно-плазмової обробки сплавів у магнітодинамічній установці, що включає плазмовий та індукційний нагрів розплаву сплаву, його подавання крізь вакуум-камеру над вертикальною перегородкою, що ділить вакуум-камеру на нагнітальний і зливальний канали, продувку розплаву сплаву високотемпературним газом плазмового струменя у вакуум-камері, вакуумне ущільнення якої здійснюють безпосередньо оброблюваним розплавом, який відрізняється тим, що розплав після індукційного нагріву в магнітодинамічній установці постійно переміщують електромагнітними силами по порожнині нагнітання вакуум-камери крізь плазмовий струмінь, який подають до розплаву з бокової стінки вакуум-камери над рівнем сплаву в магнітодинамічній установці.

2. Спосіб за п. 1, який відрізняється тим, що індукційний нагрів здійснюють за допомогою індукторів, що утворюють Ш-подібний канал з вертикальними ділянками, а розплав постійно переміщують електромагнітними силами по порожнині нагнітального каналу вакуум-камери, яку співвісно встановлюють над будь-якою з вертикальних ділянок Ш-подібного каналу магнітодинамічної установки.

Текст

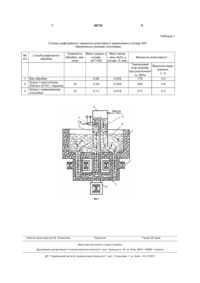

1. Спосіб вакуумно-плазмової обробки сплавів у магнітодинамічній установці, що включає плаз C2 2 (19) 1 3 розплаву крізь колону газліфта нагрітим у плазмотроні газом, вакуумування вказаного розплаву в реакційній камері, вакуумне ущільнення якої здійснюють оброблювальним розплавом, особливістю якого є те, що розплав після вакуумування в реакційній камері струменево-крапельно диспергують у вакуумі та безперервно подають на розливку з його верхніх шарів, що перебувають на відстані £0,25м від поверхні стовпа розплаву, який підтримують залишковим тиском у реакційній камері над рівнем оброблюваного у цій камері розплаву. Недоліком способу є мала поверхня взаємодії металу з нагрітим газом через злиття дрібних бульбашок у великі при їх піднятті у розплаві до зони диспергування сплаву. Прототипом запропонованого винаходу є спосіб обробки рідкого металу в проміжному ковші (Патент 81701, Україна, МПК С22В 9/05, С22В 9/22, С22В 9/00. Опубл. 25.01.2008р., Бюл. №2), який включає одночасне плазмове продування та нагрівання плазмоутворюючим газом вакуумованого рідкого металу у камері, вакуумне ущільнення якої здійснюють безпосередньо оброблюваним розплавом. При цьому вакуумування рідкого металу здійснюють постійно при русі його в кристалізатор машини безперервного лиття зливків через проміжний ківш над вертикальною перегородкою в ньому з одночасним плазмовим та додатковим індукційним тепловим впливом на рідкий метал. В такому разі висоту стовпа рідкого металу над перерегулюють витратою плазмоутворюючого газу та величиною залишкового тиску в вакуумній камері. Недоліками цього способу є недостатня повнота протікання процесу термодинамічної взаємодії газореагентних середовищ у всьому об'ємі розплаву, мала міжфазна поверхня контакту рідкого металу з нагрітим у плазмотроні газом через злиття дрібних бульбашок у великі при їх піднятті з глибини рідкометалевої ванни при вакуумуванні та, як наслідок, низький ефект рафінування сплавів. Крім того, донне розташування плазмотрону є технічно недосконалим і технологічно небезпечним, оскільки через значний металостатичний тиск на дно агрегату та наявність стикових з'єднань існує ризик протікання розплаву в місці установки плазмотрону, що створює аварійну ситуацію на виробництві. Метою запропонованого винаходу є підвищення ефективності рафінування сплавів за рахунок інтенсивної термодинамічної взаємодії газореагентних середовищ у всьому об'ємі рідкого металу. Поставлена мета досягається тим, що у запропонованому способі вакуумно-плазмової обробки сплавів у магнітодинамічній установці, що включає плазмовий та індукційний нагрів металу, продувку рідкого сплаву високотемпературним газом у вакуум-камері, вакуумне ущільнення якої здійснюють безпосередньо оброблюваним розплавом, та рух металу крізь вакуум-камеру над вертикальною перегородкою, згідно з винаходом, рідкий метал після індукційного нагріву в магнітодинамічній установці постійно переміщують електромагнітними силами по порожнині нагнітання вакуум-камери крізь плазмовий струмінь, який надходить до розплаву з бокової стінки вакуум 86725 4 камери над рівнем металу в магнітодинамічній установці. Крім того, розплав електромагнітними силами постійно переміщують по порожнині нагнітання вакуум-камери, встановленої над будь-якою з вертикальних ділянок Ш-подібного каналу магнітодинамічної установки співвісно з нею. Запропонований спосіб дозволяє нагрівати метал в процесі вакуумування за допомогою плазми та індукторів магнітодинамічної установки, а також інтенсивно перемішувати розплав у порожнині нагнітання (між стінками камери і перегородкою) як за допомогою електромагнітних сил, так і дрібними бульбашками високотемпературного газу, які утворюються в емульсійній зоні плазмового струменя. В результаті цього підвищується швидкість термодинамічної взаємодії фаз у розплаві, збільшується ступінь видалення із сплавів газів і неметалічних включень, вуглецю із сталі. При цьому в ході обробки сплавів плазмотрон постійно працює у рідкометале-вому середовищі без будь-якого контакту його з вакуумом. Завдяки цьому виключається нестійка робота плазмотрону та загалом підвищуються ефективність процесу обробки металу та надійність роботи і термін експлуатації основних вузлів в плазмових пристроях. В такому разі можливо також використовувати водяне охолодження теплонавантажених вузлів у плазмотронах. Постійний термо-кінетичний вплив плазмовим струменем на розплав, що проходить крізь нього, збільшує інтенсивність взаємодії газореагентних середовищ з рідким металом. Крім вказаного, при постійному термокінетичному впливі на вакуумований метал, що переміщується у турбулентному режимі під дією електромагнітних сил, руйнується оксидна плівка на газових бульбашках та інтерметаліди у сплаві, зменшується розмір мікроугруповань в розплаві. В результаті цього збільшується масо-перенос водню крізь міжфазну поверхню в бульбашки рафінуючого газу, зменшується або виключається негативний вплив спадковості шихтових матеріалів на структуру та міцнісні і пластичні властивості литих виробів. Розташування плазмового струменя в боковій стінці камери над поверхнею металу в магнітодинамічній установці в зоні інтенсивного вакуумування розплаву не дає можливості для злиття дрібних бульбашок нагрітого газу в більш крупні. При цьому досягається висока ефективність рафінування сплавів за рахунок інтенсивного масопереносу водню з розплаву в дрібні бульбашки газу та взаємодії металу з ними при збільшеній поверхні контакту. Ступінь рафінування сплавів залежить від часу обробки, а також від кількості проходження об'єму розплаву крізь вакуумну камеру і зону плазмової дії на рідкий метал. Азотування металу при вакуумуванні високотемпературним та іонізованим азотом або сумішшю його з іншими газами дозволяє значно спростити складну операцію нітридного зміцнення сплавів в рідкому стані. Реалізація запропонованого способу здійснюється за схемою, яка представлена на Фіг.1. Маг 5 нітодинамічна установка для реалізації способу являє собою індукційну канальну піч, оснащену додатковим електромагнітом. До складу установки входять тигель 1 і з'єднаний з ним Ш-подібний канал 2, бокові ділянки якого охоплені індукторами 3. Зона з'єднання центральної вертикальної і горизонтальної ділянок каналу 2 розташована в зазорі між полюсами електромагніту 4. Співвісно з однією з вертикальних ділянок каналу 2 (наприклад, центральною вертикальною ділянкою) встановлено порожнину нагнітання 5 вакуумної камери 6. Плазмотрон 7 розташований в стінці вакуумкамери над поверхнею розплаву 8. Вертикальна перегородка 9 розділяє камеру 6 на порожнини нагнітання та зливу металу. Камера 6 з'єднана з вакуумним насосом (на Фіг.1 не показано). Обробку сплавів запропонованим способом здійснюють так. В магнітодинамічну установку заливають рідкий метал, який заповнює тигель 1 і канали 2, та вмикають індуктори 3. При цьому рідкометалеві витки, які замкнуті за симетричним контуром «тигель - боковий канал - горизонтальна та вертикальна ділянки центрального каналу - тигель», є вторинними обмотками трансформатора. При вмиканні в цих витках індукується електричний струм, що нагріває розплав. Одночасно вмикали електромагніт 4. В результаті взаємодії струму в рідкому металі з магнітним полем електромагніта в розплаві збуджується електромагнітна сила, напрямок дії якої визначається правилом лівої руки. Завдяки цій силі, відбувається циркуляція розплаву в замкнутому контурі «тигель канал». Інтенсивність та напрямок руху розплаву (всмоктування рідкого металу з тигля до каналу через одні устя та нагнітання з каналу до тигля через інші) можуть змінюватися в широких межах залежно від електричних режимів та параметрів вмикання індукторів та електромагніту. Це дозволяє здійснювати малоінерційне управління процесами тепломасопереносу в рідкому сплаві в широкому діапазоні. Після нагріву розплаву 8 до заданої температури здійснюють підпал електричної дуги в плазмотроні (плазмоутворюючий газ - аргон, азот або їх суміш) і занурюють рафінуючий вузол у розплав. Потім вмикають вакуумний насос і створюють розрідження у камері. Під дією розрідження розплав у камері піднімається на задану висоту, яка залежить від рівня вакууму, а також від величини електромагнітної сили, створеної електромагнітними системами магнітодинамічної установки. Під дією електромагнітних сил рідкий метал постійно перемішують по порожнині нагнітання 5 в 86725 6 реакційну зону плазмового струменя, який витікає з бокової стінки вакуум-камери у розплав. Після закінчення обробки сплаву вимикають електромагніт та вакуумний насос. Рафінуючий вузол піднімають догори і вимикають плазмотрон. Оброблений сплав заливають у форми або в ківш. Після цього операція повторюється. Реалізація запропонованого способу була здійснена на алюмінієвому сплаві АК7. Рідкий метал заливали в магнітодинамічну установку в кількості 200кг. Вмикали індуктори та електромагніт. При цьому розплав нагрівався індукторами і циркулював по замкнутому контуру «тигель - канал». Після перегрівання металу до температури 9901000К вмикали плазмотрон і рафінуючий вузол занурювали в рідкий метал на глибину 200-220мм від нижнього зрізу вакуумкамери. Занурення рафінуючого вузла здійснювали так, щоб порожнина нагнітання розташовувалась співвісно з центральною вертикальною ділянкою індукційного каналу магнітодинамічної установки на відстані 30-40мм від нього. Потім вмикали вакуумний насос і під дією розрідження піднімали розплав в вакуумкамері на висоту при якій рівень металу над вертикальною перегородкою складав 20-30мм. Після цього збільшували величину електромагнітної сили (шляхом зміни напруги живлення індукторів і/або електромагніта) до значення, при якому розплав постійно переміщувався по порожнині нагнітання крізь плазмовий струмінь та над перегородкою і зливався в тигель по другій порожнині вакуум-камери. Сплав обробляли протягом 15-16 хвилин. За цей час весь об'єм металу в установці проходив крізь порожнину нагнітання в вакуумкамері і піддавався плазмово-кінетичній дії на нього. По закінченні обробки розплаву, були виготовленні литі зразки для дослідження газовмісту та механічних властивостей сплаву. З наведених у Таблиці 1 даних видно, що завдяки обробці сплаву згідно з заявлюваним способом у литому металі зменшується вміст водню та оксидних включень порівняно з іншими способами обробки (зокрема, способом-прототипом до заявлюваного). Завдяки такій рафінуючій обробці суттєво підвищуються міцнісні (тимчасовий опір розриву при розтягненні) і пластичні (відносне видовження) властивості сплаву. Таким чином, запропонований спосіб дає змогу одержати новий технологічний ефект, виражений у підвищенні ступеню рафінування сплавів та покращенні їх фізико-механічних та експлуатаційних властивостей. 7 86725 8 Таблиця 1 Ступінь рафінування і механічні властивості алюмінієвого сплаву АК7, обробленого різними способами № з/п 1 2 3 Спосіб рафінуючої обробки Тривалість Вміст водню у Вміст вклюсплаві, чень Аl2О3 у обробки, хвисм3/100г сплаві, % мас. лини Без обробки Згідно з прототипом (Патент 81701, Україна) Згідно з заявлюваним способом Комп’ютерна верстка М. Ломалова Механічні властивості Тимчасовий Відносне видоопір розриву вження, при розтягненні d, % sв, МПа 178 3,4 0,62 0,042 15 0,24 0,025 205 4,6 15 0,11 0,016 217 5,3 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vacuum-plasma treatment of alloys in magnetodynamic power plant

Автори англійськоюNaidek Volodymyr Leontiiovych, Dubodelov Viktor Ivanovych, Narivskyi Anatolii Vasyliovych, Horiuk Maksym Stepanovych, Hanzha Mykola Serhiiovych, Skorobahatko Yulia Petrivna, Fikssen Vladyslav Mykolaiovych, Slazhniev Mykola Andriiovych

Назва патенту російськоюСпособ вакуумно-плазменной обработки сплавов в магнитодинамической установке

Автори російськоюНайдек Владимир Леонтьевич, Дубоделов Виктор Иванович, Наривский Анатолий Васильевич, Горюк Максим Степанович, Ганжа Николай Сергеевич, Скоробагатько Юлия Петровна, Фикссен Владислав Николаевич, Слажнев Николай Андреевич

МПК / Мітки

Мітки: обробки, установці, вакуумно-плазмової, магнітодинамічний, сплавів, спосіб

Код посилання

<a href="https://ua.patents.su/4-86725-sposib-vakuumno-plazmovo-obrobki-splaviv-u-magnitodinamichnijj-ustanovci.html" target="_blank" rel="follow" title="База патентів України">Спосіб вакуумно-плазмової обробки сплавів у магнітодинамічній установці</a>

Попередній патент: Установка для вимірювання структурно-механічних властивостей сплавів

Наступний патент: Спосіб модифікування поверхонь металів, спосіб тимчасового захисту від корозії та спосіб виготовлення формованих виробів

Випадковий патент: Спосіб оптимізуючого відбору в популяціях молочної худоби