Броньова плита для футерівки барабана трубного млина

Номер патенту: 87761

Опубліковано: 10.08.2009

Формула / Реферат

Броньова плита для футерівки барабана трубного млина з розмелювальним завантаженням, яка має опорну основу з вибіркою і криволінійною робочою поверхнею з поперечно розташованими стосовно напрямку обертання барабана переднім і заднім піднімальними виступами, яка відрізняється тим, що передній і задній виступи і робоча поверхня між ними виконані з послідовно сполученими поверхнями другого порядку у вигляді відповідно параболічної, еліптичної і логарифмічної циліндричних поверхонь при довжині поверхні опорної основи і довжині кожної з поверхонь другого порядку, взятих у співвідношенні 1:0,10:0,51:0,16 у проекції на горизонтальну площину, рахуючи в напрямку обертання барабана, при цьому висота заднього виступу дорівнює 0,010-0,022 внутрішнього діаметра барабана млина, а висота переднього виступу становить 0,1 висоти заднього виступу.

Текст

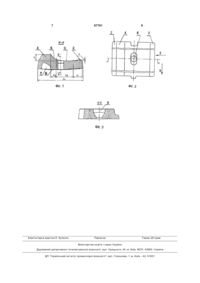

Броньова плита для футерівки барабана трубного млина з розмелювальним завантаженням, яка має опорну основу з вибіркою і криволінійною робочою поверхнею з поперечно розташованими стосовно напрямку обертання барабана переднім і заднім піднімальними виступами, яка відрізняється тим, що передній і задній виступи і робоча поверхня між ними виконані з послідовно сполученими поверхнями другого порядку у вигляді відповідно параболічної, еліптичної і логарифмічної циліндричних поверхонь при довжині поверхні опорної основи і довжині кожної з поверхонь другого порядку, взятих у співвідношенні 1:0,10:0,51:0,16 у проекції на горизонтальну площину, рахуючи в напрямку обертання барабана, при цьому висота заднього виступу дорівнює 0,010-0,022 внутрішнього діаметра барабана млина, а висота переднього виступу становить 0,1 висоти заднього виступу. Винахід відноситься до техніки для подрібнювання матеріалів, зокрема до броньових плит для футеровки барабанів трубних млинів із розмелювальним завантаженням у вигляді куль або цильпебсів, і може бути використаний в промисловості будівельних матеріалів, у гірничорудній, енергетичній і хімічній галузях промисловості. Броньофутеровка трубного млина поряд зі швидкістю обертання і розмелювальним завантаженням визначає режим роботи розмелювальних тіл, величину зношування і, певною мірою, дисперсні характеристики продуктів подрібнювання. Створення і впровадження ефективних броньофутеровок, що забезпечують раціональний режим роботи розмелювальних тіл у поперечному напрямку, - один з найважливіших напрямків удосконалювання процесу подрібнювання в трубних млинах. Складність рішення цієї задачі полягає в різноманітності вимог, які пред'являють до броньофутеровки. Остання повинна забезпечувати крім оптимальної висоти підйому розмелювальних тіл, максимальне збереження робочого об'єму млина, мінімальне число типів і розмірів броньових плит, їхню взаємозамінність, технологічність виготовлення зі зносостійких твердих сплавів і мати високу стійкість до ударного і абразивного зношування. Швидкість стирання робочої поверхні броньоплит залежить від багатьох факторів: абразивності і крупності матеріалу, розмірів і твердості розмелювальних тіл, швидкості обертання барабана, форми робочої поверхні броньоплити. Очевидно, що чим рівніша плита, тим більше ковзання, тим менша подрібнююча дія розмелювальних тіл, і вище абразивне зношування броньоплит. Провідна роль при зношуванні контактуючих поверхонь, зв'язаних силами тертя, належить швидкості ковзання. Зміна швидкості ковзання впливає на якісні характеристики процесів зношування, що спричиняють інтенсивність останнього. Одним з основних факторів, що визначають величину ковзання розмелювального завантаження з розмелюваним матеріалом по поверхні броньофутеровки барабана при обраних швидкостях обертання і коефіцієнті заповнення, є профіль броньофутеровки і коефіцієнт тертя між розмелювальними тілами, і футеровкою у присутності розмелюваного матеріалу. (19) UA (11) 87761 (13) C2 (21) a200714874 (22) 27.12.2007 (24) 10.08.2009 (31) EA200700786 (32) 27.03.2007 (33) EA (46) 10.08.2009, Бюл.№ 15, 2009 р. (72) ГРІНІН МІХАІЛ СЄРГЄЄВІЧ, RU, ЄФІМОВ СЄРГЄЙ АНДРЄЄВІЧ, RU (73) ОБЩЄСТВО С ОГРАНІЧЄННОЙ ОТВЄТСТВЄННОСТЬЮ "ЗЛАТОУСТОВСКІЙ ЛІТЄЙНИЙ ЗАВОД-МЕТАПЛАСТ", RU (56) UA 32458 C2, 15.12.2000 UA 48261 C2, 15.08.2002 SU 1565517 A1, 23.05.1990 RU 2162368 C1, 27.01.2001 US 4200242, 29.04.1980 RU 2198030 C2, 10.02.2003 RU 2004331 C1, 15.12.1993 3 Величина зношування броньоплит при всіх інших рівних умовах буде вищою на тих трубних млинах, де величини ковзання і питомі нормальні контактні тиски між розмелювальними тілами з розмелюваним материалом і броньофутеровкою барабана будуть більшими. Геометричний профіль робочої поверхні броньових плит (далі для скорочення - броньоплит) повинен забезпечувати необхідну величину зчеплення між броньофутеровкою і розмелювальними тілами. Необхідною умовою стабільної роботи млина є збереження первісного профілю броньоплит протягом досить тривалого періоду Зношування їхньої поверхні сприяє виникненню ковзання розмелювального завантаження і зменшенню енергії розмелювальних тіл, що у свою чергу викликає подальше прогресуюче зношування поверхні броньоплит, зниження продуктивності млина і підвищення енерговитрат, які можуть досягати 20% (Ромадин В.П., Пылеприготовление, Μ., изд. Енергия, 1953, с.261). Прагнення до підвищення терміну служби броньофутеровки визначає значні розміри броньоплити, її товщину. З іншого боку, підвищення товщини навіть на 20-40мм призводить до зниження продуктивності млина на 7-10%. Броньові плити не повинні мати значних коливань товщини по перетину, що утруднюють одержання якісних виливків. Аналіз із цих позицій відомих профілів броньоплит, застосовуваних на стадії грубого і середнього подрібнювання (розмелювальні тіла - кулі діаметром 60-100мм) показує, що звичайні хвилясті броньоплиты (SU 116973А, 1982 , WO 86 04267 А, 1986) не мають достатнього коефіцієнта зчеплення. Східчасті броньоплити (О.А.Несвижский, Долговечность быстроизнашивающихся деталей цементного оборудования, «Машиностроение», Μ., 1968, с.67, SU 1724363 ΑΙ, 1988), які при монтажі утворюють каскадну футеровку «внахльост», що створює необхідний коефіцієнт зчеплення, не мають необхідної міцності у зв'язку з різкими коливаннями товщини плити по перетину. Броньоплити з каблучковою поверхнею (SU 315474, 1970), маючи відносно високий коефіцієнт зчеплення, не забезпечують стабільної роботи розмелювального завантаження. Протягом 3-6 місяців каблучки зношуються і забиваються осколками металу, в результаті чого робоча поверхня броньоплит стає «гладкою», збільшуючи ковзання розмелювального завантаження і матеріалу. Застосування іншої відомої конусно-східчастої броньоплити (SU 179603, 1963) у складі конусних броньофутеровок супроводжується зменшенням корисного об'єму трубного млина залежно від його типорозміру на 2, 5-4м3 і відповідним зниженням кількості (ваги) розмелювальних тіл. В той же час дослідженнями встановлено, що необхідною умовою оптимального процесу розмелювання з урахуванням продуктивності млина і енерговитрат на зміну дисперсності матеріалу, що подрібнюється, є досягнення диференціальних режимів роботи розмелювального завантаження: водоспадного - в області грубого подрібнювання, змішаного - на ділянці середнього і каскадного - в 87761 4 області тонкого подрібнювання. Із цих причин виникає необхідність застосування броньоплит інших профілів в умовах тонкого подрібнювання, що не відповідає вимогам максимальної уніфікації броньоплит. За своєю технічною сутністю і ефектом, що досягається, найбільш близькою до винаходу є броньова плита для футеровки барабана трубного млина з розмелювальним завантаженням, яка має опорну основу з вибіркою і криволінійну робочою поверхнею з поперечно розташованими переднім і заднім піднімальними виступами відносно напрямку обертання барабана, описана в прототипі за заявкою РСТ 01/06867 і аналогу - патенті RU 2198030 С2, 1998. Зазначена броньоплита не забезпечує оптимальних режимів роботи розмелювальних тіл, у поперечному перерізі барабана млина з погляду на характер безпосереднього контакту їхнього нижнього шару з робочою поверхнею броньоплити. Це пояснюється тим, що в процесі подрібнювання основним видом впливу розмелювальних тіл на матеріал є удар, а основним видом подрібнювання - дроблення стиранням. В процесі роботи розмелювальні тіла розподіляються по концентричних окружностях так, що кожний ряд має свою траєкторію руху і певне місце падіння розмелювальних тіл, де вони руйнують матеріал шляхом удару. При цьому шар розмелювальних тіл, що прилягають до поверхні броньоплити, подрібнює стиранням недостатньо ефективно у зв'язку з тим, що профіль відомої броньоплити виконаний у поздовжньому перетині по радіусах кругових циліндричних поверхонь на кожній з її ділянок, причому робоча поверхня броньоплити між виступами, є найбільш протяжною і практично наближається до прямолінійної поверхні. Це знижує коефіцієнт зчеплення з нею контактуючого шару розмелюючи тіл, тим самим погіршуючи умови більш повної передачі кінетичної енергії корпуса обертового барабана розмелюючим тілам, а кругові циліндричні поверхні обох виступів більше сприяють простому перекочуванню по них розмелювальних тіл (куль), ніж розгону і закиданню їх на відповідні кругові траєкторії. Задачею винаходу є підвищення якості помелу і зменшення питомих енергетичних витрат при гарантованому терміні служби броньової плити. Поставлена задача вирішується тим, що в броньовій плиті для футеровки барабана трубного млина з розмелювальним завантаженням, яка має опорну основу з вибіркою і криволінійною робочою поверхнею з поперечно розташованими передніми і заднім піднімальними виступами стосовно напрямку обертання барабана, згідно з винаходом, передній і задній виступи і робоча поверхня між ними виконані з послідовно сполученими поверхнями другого порядку у вигляді відповідно параболічної, еліптичної і логарифмічної циліндричних поверхонь, при довжині поверхні опорної основи і довжині кожної з поверхонь другого порядку, взятих у співвідношенні 1:0,10:0,16:0,51 упроекції на горизонтальну площину, рахуючи від переднього 5 виступу, при цьому висота Η заднього виступу дорівнює 0,010 - 0,022 внутрішнього діаметра барабана млина, а висота h переднього виступу становить 0,1 висоти заднього виступу. У відомих технічних рішеннях не виявлені зазначені відмітні ознаки в їхній сукупності. Винахід пояснюється кресленнями, де на Фіг.1 зображена броньова плита, переріз по А-А на Фіг.2; на Фіг.2 - броньова плита, вид зверху і на Фіг.3 - броньова плита переріз по Б-Б на Фіг.1. Крім того, на Фіг.2 стрілкою В позначений напрямок руху матеріалу, що подрібнюється, уздовж осі млина, а стрілкою Γ - напрямок обертання барабана млина. Броньова плита 1 (Фіг.2), рахуючи в напрямку обертання барабана млина, має (Фіг.1) передній виступ 2 у вигляді параболічної циліндричної поверхні з довжиною L1 у проекції на горизонтальну площину, середню робочу ділянку 3, що має вигляд еліптичної циліндричної поверхні з довжиною L2 у проекції на горизонтальну площину, і задній виступ 4, що має висхідну розгінну ділянку 5, утворену логарифмічною циліндричною поверхнею з довжиною L3 у проекції на горизонтальну площину. Ці поверхні другого порядку послідовно сполучені між собою. Броньоплита має також монтажну опорну поверхню 6 з довжиною L0 у проекції на горизонтальну площину. Опорна поверхня броньоплити виконана з вибіркою 7. Зазначені довжини опорної поверхні і криволінійних поверхонь броньоплити узяті, рахуючи від переднього виступу, у співвідношенні L0: L1 : L2 : L3= 1:0,10:0,51:0,16. Броньоплити монтують на внутрішній поверхні корпуса барабана млина і з'єднують із барабаном за допомогою броньоболтів (на кресленні умовно не показані), що пропускаються через отвори 8 у тілі плити. При роботі млина розмелювальне завантаження всередині млина захоплюються в рух профільованою поверхнею футерувальних плит по ходу обертання барабана (по стрілці Г). Лінії контурів поверхонь (на Фіг.1) переднього 2 і заднього 4 виступів у вигляді відповідно параболи і логарифміки, а середньої ділянки 3 у вигляді еліптичної дуги забезпечують безперервний контакт всієї робочої поверхні броньоплити з матеріалом і розмлеювальним завантаженням (без відриву нижнього шару розмелювальних тіл від броньоплити) зі збільшеним і практично постійним коефіцієнтом зчеплення, запобігаючи ковзанню розмелювального завантаження по броньоплиті. При цьому передній 2 і задній 4 виступи при заданій їхній висоті, маючи зазначену криволінійну поверхню, є більше пологими і тим самим подовжують середню ділянку поверхні плити, не змінюючи її кривизни другого порядку. Висхідна ділянка 5 поверхні заднього виступу 4, зберігаючи без втрати окружної швидкості інтенсивний розгін нижнього шару розмелювальних тіл, на середній ділянці броньоплити забезпечує відрив розмелювальних тіл від заднього виступу в 87761 6 крайніх верхніх його точках і закидання їх на більш високі траєкторії, збільшуючи енергообмін у системі« броньоплита- розмелювальні тіла - матеріал, що розмелюється,». Висота Η заднього виступу 4 визначається з умови підтримки оптимальних значень окружних швидкостей розмелювального завантаження для всього ряду типорозмірів трубних млинів, що перебувають у промисловій експлуатації При співвідношенні меншому, ніж 0,010 внутрішнього діаметра барабана млина не досягається водоспадний режим руху розмелювальних тіл, а при співвідношенні більшому ніж 0,022 відбувається підйом розмелювальних тіл за межі верхніх розрахункових траєкторій їхнього руху і закидання на протилежну поверхню барабана. Зазначені конструктивні відмінності поверхні броньоплити і особливості динаміки процесу розмелювання у порівнянні із прототипом попереджають нерівномірне зношування плити по товщині і зберігають її профіль раціональним з погляду енергообміну аж до заміни при досягненні розрахунково-припустимої виробки робочої поверхні і дозволяють для виливки броньоплит застосовувати економічно більш доступні сплави. Обране оптимальне співвідношення довжин робочих ділянок броньоплити і висоти обох виступів обумовлено, з одного боку, величинами швидкостей переміщення розмелювального завантаження по поверхні плити, які повинні узгоджуватися зі швидкостями обертання барабанів млинів для підтримки переміщення розмелювальних тіл, по траєкторіях водоспадного режиму, а з іншого боку - стандартизованими типорозмірами всього ряду трубних млинів, при цьому граничні відхилення розмірів виливки визначаються необхідним класом точності (ГОСТ 2009 - 55), а лінійні розміри конструктивних елементів поверхні (їх зазначене співвідношення) відповідають обраному чисельному співвідношенню. Дослідження робочої поверхні демонтованих зношених броньоплит показало, що розмелювальні тіла прагнуть до переміщення по поверхні плити, утворюючи виробку криволінійного профілю, що відповідає елементам параболічної, еліптичної і логарифмічної циліндричних поверхонь, кожна з яких має цілком певну довжину. Броньова плита, виконана згідно з винаходом, відповідає вимогам по уніфікації і терміну служби основних швидкозношуваних деталей млина до їхньої заміни (ГОСТ 12367-85 «Млини трубні помольних агрегатів. Загальні технічні умови».) і повинна використовуватися в трубних млинах наступних типів: сировинні млини з одночасним сушінням (вентильовані) для розмелювання сировинних матеріалів при роботі в замкнутому циклі; сировинні млини для розмелювання сировинних матеріалів мокрим способом при роботі у відкритому або замкнутому циклах; цементні млини для розмелювання цементного клінкера і добавок при роботі у відкритому або замкнутому циклах. 7 Комп’ютерна верстка Л. Купенко 87761 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюArmor plate for lining of tube mill drum

Автори англійськоюHrinin Mikhail Sierhieevich, Yefimov Sierhiei Andrieevich

Назва патенту російськоюБроневая плита для футеровки барабана трубной мельницы

Автори російськоюГринин Михаил Сергеевич, Ефимов Сергей Андреевич

МПК / Мітки

МПК: B02C 17/22

Мітки: футерівки, броньова, барабана, трубного, плита, млина

Код посилання

<a href="https://ua.patents.su/4-87761-bronova-plita-dlya-futerivki-barabana-trubnogo-mlina.html" target="_blank" rel="follow" title="База патентів України">Броньова плита для футерівки барабана трубного млина</a>

Попередній патент: Класифікуюча броньова плита для футерівки барабана трубного млина

Наступний патент: Установка для виробництва плит гіпсових пазогребеневих

Випадковий патент: Тягова мережа транспорту з індуктивною передачею енергії на електровози