Спосіб і пристрій для виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі

Номер патенту: 87787

Опубліковано: 10.08.2009

Автори: Айхольц Хеллфрід, Шпітцер Карл-Хайнц, Шмідт-Юргенсен Руне, Шеперкьоттер Маркус

Формула / Реферат

1. Спосіб виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі, в якому розплав через ливарний лоток подають на обертову виливну стрічку горизонтальної установки для лиття смуг в атмосфері захисного газу і отверджують у смугу-заготовку товщиною від 6 до 20 мм, а смугу-заготовку після повного твердіння піддають процесу гарячого прокатування, який відрізняється тим, що виливній стрічці локально надають коливальних рухів, при цьому зменшують теплообмін, а також контакт між смугою, що твердне у смугу-заготовку, і виливною стрічкою.

2. Спосіб за п. 1, який відрізняється тим, що виливну стрічку приводять у коливальні рухи електромагнітним способом.

3. Спосіб за п. 1 або 2, який відрізняється тим, що перед подачею розплаву між ливарним лотком і виливною стрічкою подають газ.

4. Спосіб за п. 3, який відрізняється тим, що газ являє собою суміш інертного газу як носій та відновлювальний газ.

5. Спосіб за п. 4, який відрізняється тим, що відновлювальним газом є водень.

6. Пристрій для виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі, згідно із способом за пп. 1-6, що включає живильну ємність, яка містить розплав, з горизонтально розташованим ливарним лотком, первинну зону охолодження з двома напрямними роликами і обертовою охолоджуваною виливною стрічкою і наступну за нею вторинну зону охолодження з поміщеним в корпус рольгангом, за якою йде перша кліть прокатного стана, який відрізняється тим, що виливна стрічка (1) структурована, і тим, що під виливною стрічкою (1) встановлений пристрій (10) для збудження коливальних рухів.

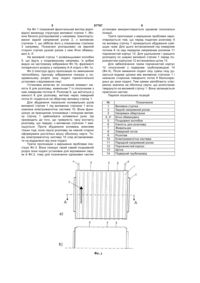

7. Пристрій за п. 6, який відрізняється тим, що структура виливної структурованої стрічки має жолобки (5), простягнені у поздовжньому напрямку.

8. Пристрій за п. 6, який відрізняється тим, що структура виливної структурованої стрічки має розміщені по поверхні виступи.

9. Пристрій за п. 8, який відрізняється тим, що пристрій для збудження коливальних рухів є електромагнітним пристроєм.

10. Пристрій за п. 9, який відрізняється тим, що місце розміщення електромагнітного пристрою знаходиться в зоні, де смуга вже має міцну оболонку.

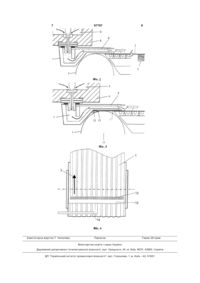

11. Пристрій за п. 6, який відрізняється тим, що в зоні переднього напрямного ролика (11) установки для лиття смуг під ливарним лотком (8) поперечно виливній стрічці (1) додатково встановлений порожнистий корпус (12) з широкозахватним прорізом, сполучений з трубопроводом (14), що підводить газ.

12. Пристрій за п. 11, який відрізняється тим, що порожнистий корпус (12) простягнений на всю ширину виливної стрічки (1).

13. Пристрій за п. 11 або 12, який відрізняється тим, що під випускною зоною порожнистого корпусу (12) встановлено сполучене з порожнистим корпусом (12) і прилегле до виливної стрічки (1) ущільнення.

14. Пристрій за п. 13, який відрізняється тим, що ущільнення являє собою щітку (13).

Текст

1. Спосіб виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі, в якому розплав через ливарний лоток подають на обертову виливну стрічку горизонтальної установки для лиття смуг в атмосфері захисного газу і отверджують у смугу-заготовку товщиною від 6 до 20 мм, а смугу-заготовку після повного твердіння піддають процесу гарячого прокатування, який відрізняється тим, що виливній стрічці локально надають коливальних рухів, при цьому зменшують теплообмін, а також контакт між смугою, що твердне у смугу-заготовку, і виливною стрічкою. 2. Спосіб за п. 1, який відрізняється тим, що виливну стрічку приводять у коливальні рухи електромагнітним способом. 3. Спосіб за п. 1 або 2, який відрізняється тим, що перед подачею розплаву між ливарним лотком і виливною стрічкою подають газ. 4. Спосіб за п. 3, який відрізняється тим, що газ являє собою суміш інертного газу як носій та відновлювальний газ. 5. Спосіб за п. 4, який відрізняється тим, що відновлювальним газом є водень. 6. Пристрій для виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної 2 (19) 1 3 Винахід стосується способу виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі, згідно з обмежувальною частиною пункту 1 формули винаходу, а також до пристрою згідно з обмежувальною частиною пункту 7. Відповідний родовому поняттю спосіб виготовлення гарячекатаних смуг легкої конструкційної сталі відомий (steel research 74 (2003), No.11/12, p.724-731). Згідно з цим відомим способом, розплав з живильної ємності через ливарний лоток подається на обертову виливну стрічку горизонтальної установки лиття смуг. В результаті інтенсивного охолоджування виливної стрічки поданий розплав, тверднучи, перетворюється на смугу-заготовку товщиною від 6 до 20мм. Після повного твердіння смуга-заготовка піддається процесу гарячого прокатування. Під час твердіння в результаті напружень матеріалу смуга-заготовка може набувати дефектів, що несприятливо позначається на якості гарячекатаної смуги. Зокрема, у деяких сталей дуже швидке охолодження приводить до утворення на нижній стороні смуги розташованих без певної системи великих утяжин. Крім того, надто велике тертя між виливною стрічкою і смугою, що твердіє, призводить до дуже великої різниці у синхронній швидкості між швидкістю виливної стрічки та швидкістю прокатки, внаслідок чого у гіршому випадку стрічка розривається. Ця проблема забезпечення синхронності швидкостей завжди має місце у тих випадках, коли лиття і прокатка проводяться в одній технологічній лінії. Задачею даного винаходу є розробка способу і пристрою, при застосуванні яких для виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі, відзначені вище проблеми не виникають. Ця задача вирішується відповідно до обмежувальної частини та відмітних ознак пункту 1 формули винаходу. Переважні варіанти здійснення винаходу, а також пристрій для виготовлення гарячекатаних смуг є предметами решти пунктів. Відповідно до винаходу, зменшують теплообмін, а також контакт (площа, тривалість у часі) між смугою, що твердіє у смугу-заготовку, і виливною стрічкою. Це може бути досягнуто за допомогою різних заходів, причому кожен окремий захід ефективний не тільки сам по собі, але й у комбінації заходів. Відповідний винаходу спосіб придатний в принципі для виготовлення гарячекатаних смуг різних металевих матеріалів, у тому числі й смуг легкої конструкційної сталі. Перша пропозиція спрямована на зменшення контакту між виливною стрічкою і смугою, що твердіє. Це досягається за рахунок того, що виливній стрічці локально надають коливальних рухів за допомогою електромагнітної системи. Для цього під виливною стрічкою встановлюють електромагнітну систему, що функціонує аналогічно гучномовцю. Важливим для функціонування системи є те, 87787 4 щоб вона була встановлена у тому місці, де у смуги вже утворилася достатньо міцна оболонка. Інша пропозиція спрямована на зменшення теплообміну. Для цього в зону подачі розплаву між ливарним лотком і виливною стрічкою подають газ, зокрема суміш інертного та відновлювального газів. Переважно відновлювальним газом є водень. Переважно покриття газом відбувається по всій ширині виливної стрічки. Об'ємний потік газу невеликий і більше відповідає легкому обдуванню. При дуже великих об'ємних потоках порушувалося б рівномірне формування нижньої сторони смуги. Суміш газу, що подається, діє таким чином, що на поверхні нижньої сторони пластини практично немає окалини. При чистій поверхні теплове випромінювання буває менше, тому теплообмін між смугою, що твердіє, і виливною стрічкою істотно послаблюється. Третя пропозиція, спрямована на структурування виливної стрічки, також виявилася дуже ефективною. Переважно створюють жолобки, що йдуть у поздовжньому напрямку лиття. Як альтернатива, можна створювати також розподілені по поверхні виливної стрічки виступи. Застосування поздовжньо спрямованих жолобків забезпечує перевагу, яка полягає у тому, що створення їх є відносно простим і досягається шляхом протягування гладкої смуги через пару профільованих вальців. Будь-який вид структурування виливної стрічки гарантовано забезпечує зменшення теплообміну між смугою, що твердіє, і виливною стрічкою. Утворення відбитків жолобків у розплаві приводить в результаті усадки, що виявляється при твердінні, до локального підіймання оболонки смуги і тим самим до зменшення площі контакту. Це означає зменшення теплообміну та тертя між смугою і виливною стрічкою і може бути використане для підвищення надійності процесу при проведенні лиття і прокатки в одній технологічній лінії. При виробництві в одній технологічній лінії швидкість лиття в ідеальному випадку повинна бути синхронною відносно до швидкості прокатки. Однак в реальності часто бувають відхилення, які, звичайно, не можуть бути дуже великими, оскільки у такому випадку смуга-заготовка обривається. Наприклад, відхилення синхронної швидкості більш ніж на 0,5м/с вважаються проблемними. Якщо такі відхилення не можна усунути, перед кліттю прокатного стана повинен бути встановлений буфер, так званий лупер. З використанням креслення відповідний винаходу спосіб розглядається більш докладно. На ньому показано: Фіг.1а - фронтальний вигляд відповідного винаходу структурування виливної стрічки; Фіг.1b - поперечний розріз у напрямку А-А згідно з Фіг.1а; Фіг.2 - на поздовжньому розрізі відповідне винаходу розміщення електромагнітної системи; Фіг.3 - на поздовжньому розрізі обдування нижньої сторони смуги; Фіг.4 - вигляд зверху згідно з Фіг.3. 5 87787 6 На Фіг.1 показаний фронтальний вигляд відпоустановки використовуються однакові посилальні відної винаходу структури виливної стрічки 1. Мопозиції. жна бачити розташований у напрямку транспортуТретя пропозиція з вирішення проблеми харавання задній напрямний ролик 2, з виливною ктеризується тим, що перед подачею розплаву 9 стрічкою 1, що оббігає його у показаному стрілкою на виливну стрічку 1 проводиться обдування сумі3 напрямку. Позначені розташовані на верхній шшю газів. Для цього встановлений під ливарним стороні стрічки рухомі разом з нею бічні обмежулотком 8 та над переднім напрямним роликом 11 вачі 4, 4'. порожнистий корпус 12. Для ущільнення і кращого На виливній стрічці 1 розвальцьовані жолобки розподілу по ширині виливної стрічки 1 перед по5, що йдуть у поздовжньому напрямку. їх добре рожнистим корпусом 12 встановлена щітка 13. видно на частковому зображенні Фіг.1b, фрагменті Для забезпечення газом порожнистий корпус поперечного розрізу у напрямку А-А згідно з Фіг.1а. 12 сполучений з підвідним трубопроводом 14 Фіг.2 ілюструє другу пропозицію по зменшенню (Фіг.4). Після вмикання подачі газу суміш газу рутеплообміну, причому зображення показує у похається вздовж щілини між виливною стрічкою 1 і здовжньому розрізі зону подачі горизонтальної нижньою стороною ливарного лотка 8 безпосереустановки з відливання смуг. дньо до зони подачі. Тим самим запобігають утвоУстановка включає як основний елемент ємренню окалини на оболонці смуги, що розпочинає ність 6 для розплаву, живильник 7 із сполученим з тверднути на виливній стрічці 1. Вона залишається ним ливарним лотком 8. Розплав 9, що міститься у практично чистою. ємності 6 для розплаву, витікає через ливарний Перелік посилальних позицій лоток 8 і подається на обертову виливну стрічку 1. Для збудження локальних коливальних рухів № Позначення виливної стрічки 1 під виливною стрічкою 1 вста1 Виливна стрічка новлена електромагнітна система 10. Вона функ2 Задній напрямний ролик ціонує за принципом гучномовця і спонукає вилив3 Напрямок обертання ну стрічку 1 здійснювати коливальні рухи. Це 4, 4' Бічні обмежувачі призводить до того, що тривалість часу контакту 5 Поздовжні жолобки розплаву, що твердіє, з виливною стрічкою 1 зме6 Ємність для розплаву ншується. Проте збудження коливань можливе 7 Живильник тільки тоді, коли смуга розплаву на нижній стороні 8 Ливарний лоток сформувала достатньо міцну оболонку смуги. То9 Розплав му електромагнітну систему 10 слід встановлюва10 Електромагнітна система ти на віддаленні від зони подачі. 11 Передній напрямний ролик Третю пропозицію з вирішення проблеми ілю12 Порожнистий корпус струє Фіг.3. Вона показує такий самий поздовжній 13 Щітка розріз зони подачі установки для відливання смуг, 14 Підвідний трубопровід як й Фіг.2, тому для позначення однакових частин 7 Комп’ютерна верстка Т. Чепелева 87787 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing hot metallic strip, in particular from lightweight structural steel

Автори англійськоюSpitzer Karl-Heinz, Eichholz Hellfried, Schmidt-Jurgensen Rune, Schaperkoetter Markus

Назва патенту російськоюСпособ изготовления металлических горячекатаных полос, в частности, полос легкой конструкционной стали

Автори російськоюШпитцер Карл-Хайнц, Айхольц Хеллфрид, Шмидт-Юргенсен Руне, Шеперкёттер Маркус

МПК / Мітки

МПК: B22D 11/06

Мітки: конструкційної, металевих, зокрема, сталі, смуг, виготовлення, пристрій, гарячекатаних, спосіб, легко

Код посилання

<a href="https://ua.patents.su/4-87787-sposib-i-pristrijj-dlya-vigotovlennya-metalevikh-garyachekatanikh-smug-zokrema-smug-legko-konstrukcijjno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виготовлення металевих гарячекатаних смуг, зокрема смуг легкої конструкційної сталі</a>

Попередній патент: Спосіб підвищення атмосферостійкості залізобетону

Наступний патент: Спосіб регенерації діоксиду мангану з солей мангану

Випадковий патент: Спосіб комплексного лікування пародонтиту