Спосіб виготовлення запобіжної скоби візка залізничного вагона

Номер патенту: 8935

Опубліковано: 15.08.2005

Автори: Рудомьоткін Олександр Васильович, Батаєв Микола Іванович

Формула / Реферат

1. Спосіб виготовлення запобіжної скоби візка залізничного вагона, що включає виготовлення двох елементів - скоби та пластини з різнорідних за хімічним складом і механічними властивостями металів, та з'єднання елементів за допомогою точкового електрозварювання, яке ведуть в імпульсному режимі подавання струму на електроди.

2. Спосіб за п. 1, який відрізняється тим, що кількість імпульсів подавання струму на електроди становить 2-5 імпульсів на кожну точку зварювання.

3. Спосіб за п. 2, який відрізняється тим, що зварювання триває 1-15 секунд на кожну точку зварювання.

4. Спосіб за пп. 2, 3, який відрізняється тим, що струм зварювання дорівнює 10-20 кА.

5. Спосіб за пп. 2, 3, 4, який відрізняється тим, що електроди притискують до поверхні елементів із зусиллям 1000-1500 дан.

6. Спосіб за будь-яким з пп. 1, 2, 3, 4, 5, який відрізняється тим, що поверхні елементів перед зварюванням очищують шляхом обробки струменями піску або чавунного дробу.

7. Спосіб за будь-яким з пп. 1, 2, 3, 4, 5, 6, який відрізняється тим, що з'єднання елементів виконують зварюванням в 10-20 точках.

Текст

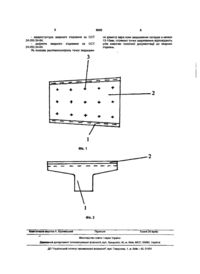

1. Спосіб виготовлення запобіжної скоби візка залізничного вагона, що включає виготовлення двох елементів - скоби та пластини з різнорідних за хімічним складом і механічними властивостями металів, та з'єднання елементів за допомогою точкового електрозварювання, яке ведуть в імпульсному режимі подавання струму на електроди. 2. Спосіб за п. 1, який відрізняється тим, що кількість імпульсів подавання струму на електроди становить 2-5 імпульсів на кожну точку зварювання. 3. Спосіб за п. 2, який відрізняється тим, що зварювання триває 1-15 секунд на кожну точку зварювання. 4. Спосіб за пп. 2, 3, який відрізняється тим, що струм зварювання дорівнює 10-20 кА. 5. Спосіб за пп. 2, 3, 4, який відрізняється тим, що електроди притискують до поверхні елементів із зусиллям 1000-1500 дан. 6. Спосіб за будь-яким з пп. 1, 2, 3, 4, 5, який відрізняється тим, що поверхні елементів перед зварюванням очищують шляхом обробки струменями піску або чавунного дробу. 7. Спосіб за будь-яким з пп. 1, 2, 3, 4, 5, 6, який відрізняється тим, що з'єднання елементів виконують зварюванням в 10-20 точках. Корисна модель відноситься до галузі машинобудування, зокрема до виготовлення деталей за допомогою електрозварювання. Однією з деталей візка залізничного вагона є запобіжна скоба, яка складається з двох елементів - власне скоби, та пластини, що з'єднується до робочої сторони скоби. Скоба та пластина виконані з різнорідних за хімічним складом та механічними властивостями металів, та з'єднуються за допомогою електрозварювання. Зараз при виготовленні запобіжної скоби для з'єднання елементів використовується технологія електродугового зварювання із оплавлюванням по всьому периметру країв пластини. Така технологія має декілька недоліків. По-перше, у щойно звареному шві виникають внутрішні напруження, які призводять до виникнення тріщин в зоні зварного з'єднання. Щоб попередити виникнення тріщин у зварному шві виготовлена деталь потребує подальшої термічної обробки для нормалізації зони зварного з'єднання. Наприклад, один із відомих способів термічної обробки деталей після виконання електрозварювання полягає в тому, що деталь нагрівають у печі, а потім повільно охолоджують до температури оточуючого середовища. По-друге, сама геометрична конфігурація з'єднання, коли пластина з'єднується із скобою лише по краю пластини не забезпечує щільного прилягання поверхонь скоби та пластини. Через це зварне з'єднання має невисокі міцністні характеристики, при довготривалих або великих навантаженнях на поверхню пластини зварні шви дуже швидко тріскаються, і через це деталь має відносно невеликий ресурс роботи. Відомий спосіб отримання зварного з'єднання деталей із різнорідних металів [RU 2239527, В23К 9/23, опубліковано 10.11.2004], за яким багатошарову деталь отримують електродуговою зваркою оплавлюванням, але перед цим шари з'єднують за допомогою роликової електрозварки. Цей спосіб включає наступні операції: на багатошаровій деталі із важкозварюємого сплаву закріплюють за допомогою контактного роликового зварювання спеціальний технологічний елемент, який потім приварюють до деталі електродуговим зварюванням оплавленням. Контактне роликове зварювання виконують наступним чином. Один роликовий електрод встановлюють на технологічному елементі, а другий роликовий електрод на багатошаровій деталі, причому вони зміщені один відносно до другого. Саме роликове зварювання виконують із подаванням струму на електроди імпульсами. Отримують лінійне зварне з'єднання, яке з'єднує шари деталі один до одного і технологічний еле ю со О) 00 О) 8935 мент до деталі, отриманий зварний шов має ширину 6мм. Потім технологічний елемент з'єднують із деталлю за допомогою електродугового зварювання оплавлюванням. Такий спосіб дозволяє отримати з'єднання різнорідних металів із високими міцностними характеристиками, але недоліком такого способу з'єднання є складність технології, необхідність в устаткуванні як для контактного роликового зварювання так і для електродугового зварювання, і через це висока вартість виготовлених деталей. Задача, яку вирішує корисна модель, є виготовлення запобіжної скоби візка залізничного вагону, яка має високі міцністні характеристики з'єднання елементів цієї деталі. Задача вирішується тим, що виготовлення запобіжної скоби візка залізничного вагону, що складається з двох елементів - скоби та пластини, які виготовлені з різнорідних за хімічним складом та механічними властивостями металів, включає з'єднання елементів за допомогою точкового електрозварювання, яке ведеться в імпульсному режимі подавання струму на електроди. Крім того, кількість імпульсів подавання струму на електроди складає 2-5 імпульсів на кожну точку зварювання. Крім того, тривалість зварювання складає 1 15 секунд на кожну точку зварювання. Крім того, струм зварювання складає 10-20кА. Крім того, електроди притискуються до поверхні елементів із зусиллям 1000-1500дан. Крім того, поверхні елементів перед зварюванням очищують шляхом обробки струменями піску або дробу. Крім того, з'єднання елементів складається з 10-20 точок зварювання. Технічний результат, який досягається корисною моделлю, є виготовлення запобіжної скоби візка залізничного вагону із збільшеним ресурсом роботи; спрощення технології виготовлення запобіжної скоби візка залізничного вагону; зменшення вартості виготовлення деталі. Зв'язок між суттєвими ознаками корисної моделі та технічним результатом наступний. По-перше, при точковому електрозварюванні, яке ведеться в імпульсному режимі із подаванням декількох імпульсів струму на електрод в кожній точці зварювання, отримують місця зварювання, в яких відсутні внутрішні напруження. Тому відпадає необхідність в подальшій термічній обробці деталі, це спрощує технологію виготовлення запобіжної скоби та зменшує вартість виготовлення деталі. Це відбувається завдяки тому, що при багатоімпульсному точковому електрозварюванні і при спеціально підібраних умовах зварювання, таких як сила струму, тривалість зварювання в кожній точці зварювання, зусилля притиску електродів до поверхонь елементів деталі, за декілька імпульсів подавання струму відбувається спочатку нагрів зони зварювання, потім йде сам процес зварювання елементів деталі, а потім відбувається нормалізація зони зварювання. При такому багатоімпульсному точковому електрозварюванні отримують високоякісні місця зварювання, які мають дуже високі міцністні характеристики, що значно пере вищують міцністні характеристики зварного з'єднання, отриманого за допомогою звичайного електродугового зварювання. По-друге, як сама кількість точок зварювання, так і їх геометричне розташування по площині з'єднувальних елементів деталі дозволяє отримати дуже щільне прилягання цих елементів, яке було неможливе при стандартній технології виготовлення. Це відбувається завдяки рівномірному розташуванні точок зварювання по площині з'єднувальних елементів і підбору оптимальної кількості точок зварювання. По-третє, на стійкість зварного з'єднання до напружень та тривалість роботи деталі в умовах постійних напружень впливає площа самого з'єднання. Сумарна площа зварного з'єднання, отриманого при точковому зварюванні із достатньою кількістю точок зварювання перевищує площу зварного з'єднання, отриманого за допомогою електродугового зварювання. Деталь, виготовлена за пропонуємою технологією, має більш щільне прилягання з'єднувальних елементів, більш високі міцністні характеристики місць зварювання та більшу площу зварного з'єднання у порівнянні із деталлю, виготовленою за стандартною технологією, внаслідок чого робочий ресурс такої деталі набагато більший за звичайну. Всі параметри процесу електрозварювання, а саме: - кількість імпульсів на кожну точку зварювання; - сила струму; - тривалість зварювання в кожній точці зварювання; - зусилля притиску електродів до поверхонь елементів деталі підібрані таким чином, щоб забезпечити оптимальні умови проведення процесу зварювання та найкращі характеристики зварного з'єднання. Крім того, бажано щоб перед самим зварюванням поверхні з'єднувальних елементів були очищені за допомогою попередньої обробки поверхонь елементів деталі струменями піску або чавунного дробу. Саме точкове зварювання може бути виконане на зварювальних машинах для точкового зварювання. Приклад виконання запобіжної скоби візка залізничного показано на фігурі 1 та фігурі 2. Фіг.1 - вид зверху запобіжної скоби візка залізничного вагону. Фіг.2 - вид збоку запобіжної скоби візка залізничного вагону. Запобіжна скоба візка залізничного вагону складається з власне скоби 1 та пластини 2. На фіг. 1 крестиками 3 показані точки зварювання. Даний приклад лише ілюструє корисну модель, але не обмежує її. Для перевірки корисної моделі була виготовлена дослідна партія запобіжних скиб. Матеріали, з яких було зроблено елементи деталі, були наступні: матеріал скоби - сталь З, матеріал пластини - гартована сталь ЗОХГСА. Товщина скоби та пластини складала 4мм. Випробування дослідних зразків виконувалось за ОСТ 24.050.34-84, контроль зварного з'єднання здійснювався: - геометричні параметри за ГОСТ 15878-79; 8935 - макростуктура зварного з'єднання за ОСТ 24.050.34-84; - дефекти зварного з'єднання за ОСТ 24.050.34-84. Як показав рентгеноконтроль точок зварюван ня діаметр ядра зони зварювання складав в межах 13-15мм, отримані точки зварювання відповідають усім вимогам технічної документації до зварних з'єднань. Фіг. 1 Фіг. 2 Комп'ютерна верстка А. Крулевський Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of safety jaw of car truck

Назва патенту російськоюСпособ изготовления предохранительной скобы тележки железнодорожного вагона

МПК / Мітки

МПК: B23K 9/00, B23K 31/00

Мітки: запобіжної, візка, залізничного, вагона, виготовлення, спосіб, скоби

Код посилання

<a href="https://ua.patents.su/4-8935-sposib-vigotovlennya-zapobizhno-skobi-vizka-zaliznichnogo-vagona.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення запобіжної скоби візка залізничного вагона</a>

Попередній патент: Патрон для гладкоствольної зброї

Наступний патент: Літальний апарат

Випадковий патент: Спосіб моделювання регіональної системи охорони здоров'я