Спосіб виробництва гарячекатаних заготовок зі зливків, одержаних на машині безперервного лиття криволінійного типу

Номер патенту: 90142

Опубліковано: 12.04.2010

Автори: Лучкін Володимир Сергійович, Бичков Сергій Васильович, Крівченко Юрій Сергійович, Марков Олександр Миколайович, Полєщук Валентин Михайлович

Формула / Реферат

Спосіб виробництва гарячекатаних заготовок зі зливків, одержаних на машині безперервного лиття (МБЛЗ) криволінійного типу, який включає формування в кристалізаторі поверхневого шару зливка, витягання зливка з кристалізатора, відокремлення зливка на заготовки та прокатку заготовок, який відрізняється тим, що одержаний криволінійний зливок після проходження найнижчої точки траєкторії на відстані меншій, ніж металургійна довжина МБЛЗ, обтискають в прокатній кліті, де обтискання складає 5-15 %, а потім надають форму циліндричної спіралі і з температурою серцевини зливка, близькою до температури солідус, розміщують в теплоізоляційному пристрої, відокремлюють заготовки від зливка відповідно до заданої мірної довжини і подають у прокатний стан, при цьому подають заготовки в прокатний стан після перетворення їх з циліндрової спіралі в прямолінійну форму.

Текст

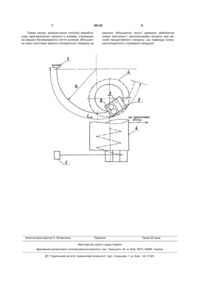

Спосіб виробництва гарячекатаних заготовок зі зливків, одержаних на машині безперервного C2 2 (19) 1 3 Всі ці недоліки відомого способу призводять до: - значних капітальних витрат на спорудження об'єктів виробництва, що пов'язані з великими лінійними розмірами безперервно литої заготовки; - значних сумарних витрат електроенергії на виробництво в зв'язку з наявністю в технологічному ланцюжку рухомої електрозварювальної машини для з'єднання заготовок, індукційної підігрівальної печі, та додаткових витрат на прокатку заготовок з низькою початковою температурою; - додаткових втрат металу, що виникають при вогневій різці заготовки на мірні довжини, при зачистці грата та в окалину; збільшення циклу виробничих операцій на шляху від МБЛЗ до прокатного стану. Недоліком найближчого аналогу є те, що в процесі випрямляння у зливку, що виходить з криволінійної МБЛЗ, виникають розтягувальні напруги, які є причиною утворення на поверхневих шарах зливка шпарин. В основу винаходу поставлено задачу удосконалити спосіб виробництва гарячекатаного прокату із зливків, розлитих на машині безперервного лиття заготовок (МБЛЗ) криволінійного типу, шляхом зменшення рівня дискретності технологічного процесу за рахунок введення операцій з формування зливка у циліндричну спіраль в температурній зоні, близькій до точки повної кристалізації по перерізу зливка, що забезпечує одержання наддовгої заготовки (тобто заготовки, що має довжину в 10 і більше разів, ніж заготовка, виготовлена за традиційною технологією, яка має довжину 1012,0м) малого поперечного перерізу, але великої маси та за рахунок збереження тепломісткості заготовки, що виходить з МБЛЗ, що дозволяє зменшити капітальні і експлуатаційні витрати при високій продуктивності процесу і високій якості готової продукції. Поставлена задача вирішується тим, що в способі виробництва гарячекатаного прокату із зливків, отриманих на машині безперервного лиття (МБЛЗ) криволінійного типу, що містить формування в кристалізаторі поверхневого шару зливка, витягання зливка з кристалізатора, відокремлення заготовки від зливка та її прокатку, відповідно до винаходу криволінійний зливок після проходження найнижчої точки траєкторії на відстані меншій, ніж металургійна довжина МБЛЗ, обтискають в прокатній кліті, де обтискання складає 5-15%, а потім надають форму циліндричної спіралі, і з температурою серцевини зливка, близькою до температури солідус, розміщують в теплоізоляційному пристрої, відокремлюють заготовку від зливка відповідно до заданої мірної довжини, і транспортують до прокатного стану, при цьому задають заготовку в прокатний стан після перетворення циліндрової спіралі в прямолінійну заготовку. Наявність причинно-наслідкового зв'язку між сукупністю суттєвих ознак винаходу, що заявляється, і технічним результатом, що досягається, підтверджується тим, що тільки сукупність всіх суттєвих ознак необхідна і достатня для одержання технічного результату: одержання на МБЛЗ наддовгої заготовки малого поперечного перерізу 90142 4 але великої довжини та маси з великою тепломісткістю. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак винаходу та технічним результатом, що досягається, полягає також в наступному. Відмінною особливістю способу, що заявляється, є те, що формування спіралі здійснюється із зливка з постійною кривизною в температурній зоні, близькій до повної кристалізації по перерізу зливка. Відмова від випрямляння зливка та подальше його формування у циліндричну спіраль дозволяє перейти від дискретної технології отримання лінійної форми заготовки обмеженої довжини до технології отримання наддовгої заготовки, за рахунок чого процес за своїми показниками наближається до безперервного процесу прокатки. Формування зливка в циліндричну спіраль, що в подальшому прокатується на сортовому стані, дозволяє відмовитися від розрізання зливка на малі мірні довжини за рахунок багаторазового (у 10-20 разів) збільшення довжини і, відповідно, збільшити масу заготовки, при її незмінному перерізі. Це робить процес майже безперервним, внаслідок чого не обмежується швидкість прокатки, поліпшуються умови роботи устаткування, підвищується точність розмірів і якість прокату, збільшується обсяг виробництва та вихід придатного. Формування зливка у циліндричну спіраль при температурі, близької до температури солідус, забезпечує більш ефективне використання тепломісткості рідкої сталі, в порівнянні з традиційною схемою, де з МБЛЗ заготовка виходить із значно меншою тепломісткістю і тому потребує перед прокаткою додаткового нагріву в нагрівальних печах. Більш висока тепломісткість заготовки, сформованої у циліндричну спіраль безпосередньо після виходу її із МБЛЗ, в порівнянні з традиційною технологією досягається також за рахунок відокремлення заготовки від зливка на стадії неповної кристалізації сталі в центральній частині її перерізу та за рахунок розміщення її у теплоізолюючому пристрою. Крім того, використання наддовгої заготовки поліпшує умови експлуатації прокатного стану за рахунок зменшення кількості динамічних ударів, якими супроводжується кожний вхід та вихід кінцевих частин заготовки в міжвалковий простір кожної кліті прокатного стану. Легке (5-15%) обтискання безперервнолитого зливка дозволяє прискорити процес кристалізації в центральній зоні поперечного перерізу зливка і забезпечити необхідне подовжнє підпорне зусилля для формування зливка у циліндричну спіраль. При цьому при обтисканні меншому за 5% не можна досягти потрібного ефекту стосовно якості заготовки, до того ж подовжні зусилля, які підстраховують стабільність процесу утворення спіралі, будуть замалі, а при обтисканні більшому за 15% з'являється загроза утворення внутрішніх дефектів заготовки. Локальне обтискання безперервнолитого зливка в зоні, яка розташована на відстані від кристалізатора, меншій за металургійну довжину МБЛЗ, 5 де металургійна довжина - це максимальна довжина зливка, якої може достягати рідка серцевина зливка, забезпечує збільшення тепловмісту заготовки на виході з МБЛЗ і більш ефективне використання тепла рідкої сталі, а також зменшення тривалості технологічних операцій шляхом суміщення операцій розливки і транспортування заготовки до прокатного стану. Надання зливку (заготовці) форми циліндричної спіралі, дозволяє зменшити габарити устаткування і зменшити об'єм виробничих споруд, а також надати компактну форму наддовгій заготовці. Суміщення операцій розливки і завантаження спіралі до теплоізолюючого пристрою також забезпечує збереження її тепломісткості. Таким чином спосіб, що заявляється, не обмежує швидкість прокатки, поліпшує умови роботи устаткування, підвищує точність розмірів і якість прокату, збільшує обсяг виробництва та вихід придатного. Спосіб виробництва гарячекатаного прокату із зливків, отриманих на машині безперервного лиття (МБЛЗ) реалізується наступним чином (див. креслення). На МБЛЗ 1 розливають, наприклад, круглу заготовку малого діаметра, переважно 80-100мм. Зливок, що виходить з кристалізатора, спрямовують по криволінійній траєкторії у формі кола, яке визначається радіусом кривизни R металургійної вісі Lm. при цьому на відстані, меншій, ніж металургійна довжина МБЛЗ, зливок обтискають в прокатній кліті 2, (ступінь обтиску 5-15%), а потім у пристрої формування спіралі 3 зливку надають форму циліндричної спіралі, радіус якої менше радіусу МБЛЗ. Форму циліндричній спіралі надають спеціальним пристроєм (3), тобто заготовку згинають у горизонтальній і вертикальній площинах таким чином, щоб почати формування циліндричної спіралі потрібного діаметра (рекомендується 2,04,0м). У міру безперервного лиття кількість витків гвинтової спіралі збільшується поки з МБЛЗ не вийде задана довжина заготовки (до 250м). У цей момент зливок з температурою серцевини, близькою до температури солідус, розміщують у теплоізоляційному пристрої 4, відокремлюють від зливка пристроєм 5 і транспортують до прокатного стану. В безпосередній близькості прокатного стану передній кінець заготовки на виході з теплоізоляційного пристрою 4 передній кінець заготовки захоплюють спеціальним пристроєм і розгинають так, щоб на вході в першу прокатну кліть сортового стана заготовка не мала кривизни. В міру прокатки таким чином розгинаються нові частини по довжині заготовки, поки останній виток спіралі не вийде з теплоізоляційного простору 4 і не буде цілком розігнутий. На сортовому стані заготовку прокатують на профілі потрібного розміру (переважно від d= 8мм до а=50мм) по звичайній технології. Приклад реалізації способу. На МБЛЗ радіального типу з радіусом R=3,0м зі швидкістю Vp=5 м/хв розливають, наприклад, круглу заготовку діаметром d=80мм=0,08м із сталі 20. Середня по перерізу температура заготовки на виході з останнього тягнучого ролика МБЛЗ складає 1260 °С. На відстані від кристалізатора мен 90142 6 шій, ніж х= 16Р, де Р - периметр або довжина кола заготовки, м, а х-металургійна довжина МБЛЗ, його обтискають в прокатній кліті, причому обтиснення складає 5-15%, а потім надають форму циліндричної спіралі, радіус якої менше радіусу МБЛЗ. Циліндричну спіраль формують спеціальним пристроєм шляхом додаткового згинання заготовки у вертикальній площині до кривизни радіусом R=1,0м і одночасним відгинанням у горизонтальному напрямку (наприклад, конічними роликами) так, щоб центр поперечного перерізу заготовки описував гвинтову лінію з кроком t=0,23м. У результаті заготовка приймає форму гвинтової спіралі із середнім діаметром D 2R = 2 1,0 = 2,0м і зазором між витками S=t-d=0,23-0,08=0,15м. Формування перших двох витків спіралі робиться на відкритому повітрі, далі, у міру формування, циліндрична спіраль заходить у теплоізолюючий пристрій. Після досягнення необхідної довжини заготовки у=110м її відокремлюють від зливка. У результаті з заготовки мірної довжини утворюється гвинтова спіраль із числом витків n = у /(nD) = 110/(3,14 2,0) = 21,4 21 шт. і загальною довжиною L = d+n(d+S) = 0,08+21 (0,08+0,15)=4,91м. Загальна тривалість формування такої спіралі складе: t = 60(y-x)/Vp+x/Vc=60 (110-3)/5,0+3,0/0,5=1290 с. Після заходу усіх витків гвинтової спіралі в теплоізолюючий пристрій її транспортують протягом 5 хв. до прокатного стану. Теплові розрахунки показують, що в зазначених умовах середньомасова температура заготовки в момент закінчення змотування спіралі складе 1180°С, при середній температурі першого витка (тобто передньої частини заготовки) 1100°С та останнього витка (тобто задньої частини заготовки) 1230°С. Через 5 хв. транспортування в закритій капсулі середньомасова температура гвинтової спіралі зменшиться з 1180 до 1130°С, при середній температурі першого й останнього витків відповідно 1090 і 1160°С. Під час наступної операції (до закінчення прокатки попередньої заготовки) передній кінець заготовки виводять із теплоізольованого пристрою і задають до тягнучо-правильної машини, де заготовці надають прямолінійної форми, а вже потім задають у валки першої прокатної кліті. Далі по традиційній технології катають заготовку на готовий профіль. Внаслідок реалізації даного способу утворюється готовий прокат із заготовки масою: Μ = 7,5 d2y/4=7,5 3,14 (0,08)2 110/4=4,1 т, що приблизно в 10 разів перевищує звичайну масу заготовки на дрібно сортових станах (в останній формулі 7,5 т/м3 - щільність металу заготовки в гарячому стані). Використання способу дозволяє отримати заготовку малого поперечного перерізу компактно сформовану у вигляді спіралі з великою тепломісткістю та у 10-20 разів більшою масою в порівнянні з традиційним способом. 7 90142 Таким чином, використання способу виробництва гарячекатаного прокату із зливків, отриманих на машині безперервного лиття шляхом збільшення маси заготовок малого поперечного перерізу за Комп’ютерна верстка Л. Литвиненко 8 рахунок збільшення їхньої довжини забезпечує низькі капітальні і експлуатаційні витрати при високій продуктивності процесу, що підвищує конкурентноздатність отриманої продукції. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing hot rolled billets from ingots produced in continuous casting machine of curvilinear type

Автори англійськоюPolieschuk Valentyn Mykhailovych, Krivchenko Yurii Serhiiovych, Bychkov Serhii Vasyliovych, Markov Oleksandr Mykolaiovych, Luchkin Volodymyr Serhiiovych

Назва патенту російськоюСпособ производства горячекатаных заготовок из слитков, полученных на машине непрерывного литья криволинейного типа

Автори російськоюПолещук Валентин Михайлович, Кривченко Юрий Сергеевич, Бычков Сергей Васильевич, Марков Александр Николаевич, Лучкин Владимир Сергеевич

МПК / Мітки

МПК: B21B 1/46, B22D 11/00, B22D 11/043, B22D 11/04

Мітки: заготовок, виробництва, безперервного, одержаних, криволінійного, гарячекатаних, зливків, типу, лиття, машини, спосіб

Код посилання

<a href="https://ua.patents.su/4-90142-sposib-virobnictva-garyachekatanikh-zagotovok-zi-zlivkiv-oderzhanikh-na-mashini-bezperervnogo-littya-krivolinijjnogo-tipu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва гарячекатаних заготовок зі зливків, одержаних на машині безперервного лиття криволінійного типу</a>

Попередній патент: Спосіб виробництва безперервнолитих заготовок на машині безперервного лиття криволінійного типу

Наступний патент: Спосіб дезодорації олій та жирів

Випадковий патент: Вогнестійка високопрочна конвейєрна стрічка "панармогумопласт"