Спосіб з’єднання плакованих матеріалів

Номер патенту: 9225

Опубліковано: 30.09.1996

Автори: Никітін Герман Вікторович, Борченко Дмитро Миколайович, Воробйов Олексій Валентинович, Малашко Анатолій Онисимович, Малкін Василь Беркович, Дудко Данил Андрійович, Мечов Валерій Сергійович

Формула / Реферат

1. Способ соединения плакированных материалов, при котором перед сваркой часть плакирующего покрытия, примыкающего к сварному шву, удаляют, отличающийся тем, что, с целью повышения качества сварки и производительности при использовании плакирующего слоя из материала с более низкой температурой плавления, чем у основного материала, кромки основного материала, свободные от покрытия, отгибают, собирают до соприкосновения боковых поверхностей основного материала и материала покрытия и сваривают одновременно одним источником нагрева.

2. Способ по п. 1, отличающийся тем, что, с целью получения сварного соединения при использовании в качестве плакирующего слоя неметаллов, осуществляют сжатие кромок в местах соприкосновения боковых поверхностей плакирующего слоя.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью исключения избыточного теплового воздействия при плазменной и газовой сварке, экранируют участок плакирующего слоя, примыкающий к околошовной зоне сварки.

Текст

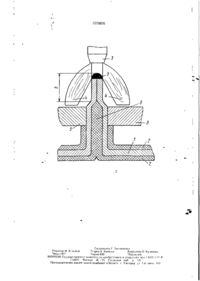

Изобретение относится к сварке и может быть использовано при сварке плакированных листовых материалов, в которых покрытие существенно отличается но своим теп лофизическим свойствам от основного мате риала Цель изобретения — повышение производительности и качества сварного ры гпавления основного материала Способ осуществляется следующим об разом Отформованные кромки основною мате риала 1, предварительно освобожденного от планирующего слоя 2, собирают до соприкос новения боковых поверхностей основного материала на величину h С помощью источника 3 нагрева производят чагрев основного материала до гемлерат>ры его плавле 00 1570870 ния Расплавленная сварочная ванна торцового соединения основного материала, являющегося более тугоплавким по отношению к материалу плакирующего слоя, передает путем теплопроводности тепловой поток материалу покрытия 2, слои которого сплавляются прилегающим боковым поверхностям. Тепловое воздействие на материал плакирующего слоя факела 4 ограничивается экраном 5, который наряду с этим предназначен для сжатия отогнутых кромок с целью сварки слоев покрытия 2 (и получения сварного соединения 6). Теплоотводящий экран 5 перекрывает доступ избыточного теплового потока источника нагрева 3 на покрытие части свариваемого изделия и используется при плазменно-дуговой или газовой 15 сварке При этом тепловой поток, необходимый для получения качественной сварки всех слоев, может регулироваться раздельно: энергетическими параметрами источника нагрева, 20 передающею тепло непосредственно основному материалу; протяженностью зоны основного материала, освобожденной от покрытия; при плазменно-дуговой или газовой сварке принудительным отводом тепла из _ зоны основного материала, непосредственно охватывающего область свариваемого покрытия. Из перечисленных трех факторов регулирования теплового потока первый обеспечивает формирование сварочной ванны основ- зо ного материала с заданной скоростью, второй — формирование сварочного соединения материала покрытия, третий — в случае недостаточности сочетания первого и второго факторов. Величина зоны, освобожденной от покры- 35 тия, определяется двумя путями Расчетный путь. С использованием нестационарного уравнения теплопроводности основного материала, решение которого дает поле температур внутри нагретого основного материала в зависимости от удаленности от источника нагрева В соответствии с этим и выбирается величина h, определяющая равенство и близость температуры нагрева основного материала покры тия и температуры плавления (текучести) материала покрытия. Экспериментальный путь заключается в подборе расстояния. Основным критерием этого метода является отсутствие возгонки или испарения материала покрытия по мере нагрева основного материала 50 Отметим, что экспериментальный путь оп ределения величины зоны, освобожденной от покрытия, является путем, уточняющмм расчетный Пример. Способ был проверен в лабораторных условиях на установке изготовления спирально-шовных тонкостенных труб. Были изготовлены образцыр труб 0 200 мм из полосы металлопласта шириной 500 мм, толщиной 0,7 мм, где толщина покрытия 0,2 мм. Кромки полосы, предварительно освобожденной от полимера на величину 4 мм (ширина этого участка определялась экспериментально), отформовывались V-образно сварка проводилась плазменной дугой в углекислом газе при токе 30—35 А, напряжении 60—65 В, скорости сварки 2,0 м/мин, расходе плазмообразующего газа 5—6 л/мин. При этом имела место герметичность швов основного металла и материала покрытия Использование предложенного способа получения сварного соединения покрытых листовых материалов обеспечивает: возможность уменьшить толщину стенки конструкции при сохранении ее прочностных характерисгик (так как защитное покрытие не нарушается); значительное повышение коррозионностойкости конструкции; повышение производительности и уменьшение трудоемкости процесса ввиду исключения некоторых дополнительных технологических опе• '— рации" и' оснастки; повышение качества сварного соединения основного материала и материала покрытия Формула изобретения 1 Способ соединения плакированных материалов, при котором перед сваркой часть плакирующего покрытия, примыкающего к сварному шву, удаляют, отличающийся тем, что, с целью повышения качества сварки и производительности при использовании плакирующего слоя из материала с более низкой температурой плавления, чем у основного материала, кромки основного материала, свободные от покрытия, оггибаюг, собирают до соприкосновения боковых поверхностей основного материала и материала покрытия и сваривают одновременно одним источником нагрева 2 Способ по' п 1, оіличающийся тем, что, с целью получения сварного соединения при использовании в качестве плакирующего слоя неметаллов, осуществляют сжатие кромок в местах соприкосновения боковых поверхностей плакирующего слоя. 3 Способ по пп I и 2, отличающийся тем, что, с целью исключения избыточного теплового воздействия при плазменной и газовой сварке, экранируют участок плакирующего слоя, примыкающий к околошовной зоне сварки. 1570870 6 5 CoLTdRHiejiL. Г Тюіченкора Редактор M К'льмсш ТЧхредА Крав^к Корректор О Крдвцоиа іааді U77 1 ираж 639 Подписное ВНИИПИ Государственною комитета по изобретениям и открытияv при І КН1 ( Г' Р 113035 Посква Ж -3 е ) Раушская наб д ЦЪ Пронзводственно издате іьсьий комбинат «Патент» г Ужгород >л І ai ipnud l u l

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of connection of plated materials

Автори англійськоюDudko Danyl Andriiovych, Malkin Vasyl' Berkovych, Mechov Valerii Serhiiovych, Malashko Anatolii Onysymovych, Borchenko Dmytro Mykolaiovych, Vorobiov Oleksii Valentynovych

Назва патенту російськоюСпособ соединения плакированных материалов

Автори російськоюДудко Даниил Андреевич, Малкин Василий Беркович, Мечов Валерий Сергеевич, Малашко Анатолий Онисимович, Борченко Дмитрий Николаевич, Воробьев Алексей Валентинович

МПК / Мітки

МПК: B23K 31/00

Мітки: з'єднання, спосіб, матеріалів, плакованих

Код посилання

<a href="https://ua.patents.su/4-9225-sposib-zehdnannya-plakovanikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання плакованих матеріалів</a>

Попередній патент: Регулятор з використанням теплової енергії

Наступний патент: Спосіб вилучення золота із водних мінеральних суспензій

Випадковий патент: Спосіб автоматичної класифікації/ідентифікації відбитків пальців і пристрій для його реалізації