Установка безперервного розливу металу

Номер патенту: 936

Опубліковано: 16.07.2001

Автори: КРАВЦОВ Владлен Васильович, МАХМУДОВ Олександр Гафарович

Формула / Реферат

1. Установка безперервного розливу металу, що містить засіб подачі рідкого металу, кристалізатор і пристрій витягування заготівки, яка відрізняється тим, що між кристалізатором і пристроєм витягування заготівки встановлений термоциклічний модуль, виконаний у вигляді порожнистого корпусу з отворами, співвісними з кристалізатором, в якому послідовно вздовж осі заготівки розташовані секції охолоджування і нагріву.

2. Установка по п. 1, яка відрізняється тим, що кожна секція охолоджування виконана у вигляді водоохолоджуваного мідного корпусу з каналом уздовж осі заготівки, в якому встановлена графітизована втулка.

3. Установка по п. 1, яка відрізняється тим, що кожна секція нагріву виконана у вигляді високочастотного індуктора, встановленого уздовж осі заготівки.

4. Установка по п. 1, яка відрізняється тим, що порожнистий корпус виконаний з пристроєм подачі захисного газу в порожнину корпусу.

Текст

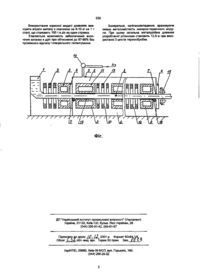

1 Установка безперервного розливу металу, що містить засіб подачі рідкого металу, кристалізатор і пристрій витягування заготівки, яка відрізняється тим, що між кристалізатором і пристроєм витягування заготівки встановлений термоциклічний модуль, виконаний у вигляді порожнистого корпусу з отворами, співвісними з кристалізатором, в якому послідовно вздовж осі заготівки розташовані секції охолоджування і нагріву. 2. Установка по п. 1, яка відрізняється тим, що кожна секція охолоджування виконана у вигляді водоохолоджуваного мідного корпусу з каналом уздовж осі заготівки, в якому встановлена графітизована втулка. 3. Установка по п. 1, яка відрізняється тим, що кожна секція нагріву виконана у вигляді високочастотного індуктора, встановленого вздовж осі заготівки 4. Установка по п. 1, яка відрізняється тим, що порожнистий корпус виконаний з пристроєм подачі захисного газу в порожнину корпусу. Корисна модель відноситься до металурги, до безперервного лиття, і може бути використана для отримання безперервнолитих заготівок з чорних і кольорових металів. Технологія і обладнання для безперервного розливу металу описані в багатьох джерелах інформації і широко застосовуються на практиці. Більшість установок містить металоприймач, що охолоджується кристалізатор, канал якого сполучений з металоприймачем, пристрій подачі рідкого металу в металоприймач, пристрій витягування заготівки з кристалізатору, пристрій вторинного охолоджування на виході з кристалізатора (дивись, наприклад, авторське свідоцтво СРСР № 916066, МКВЗ B22D 11/14, пріоритет 23.05.80). Загальними ознаками технічного рішення, що пропонується і аналога є: установка безперервного розливу металу, що містить засіб подачі рідкого металу, кристалізатор і пристрій витягування заготівки. Недоліком описаного пристрою є неоднорідність структури металу заготівки, що отримується. Як прототип вибрана горизонтальна машина безперервного лиття заготівок, описана в книзі "Машини і агрегати металургійних заводів. Том 2. Машини і агрегати сталеплавильних цехів». - М.: Металлургия, 1988 -.С. 203-204. Установка містить порожнистий металоприймач, кристалізатор, тягнучу кліть і механізм гойдання. При цьому порожнина металоприймача через стакан - живильник сполучена з робочим каналом кристалізатора, що охолоджується. Тягнуча кліть розташована за кристалізатором по ходу руху заготівки. На виході з кристалізатора заготівка охолоджується водою з форсунок в зоні вторинного охолоджування, розрізається. Загальними ознаками технічного рішення, що пропонується і прототипу є: установка безперервного розливу металу, що містить засіб подачі рідкого металу, кристалізатор і пристрій витягування заготівки. Заготівка, отримана в описаному пристрої, має грубозернисту литу структуру з неоднорідними властивостями металу по перетину і довжині, що пояснюється умовами охолоджування і кристалізації металу в кристалізаторі. Наступна термообробка заготівки по відомих, технологіях для отримання заданих властивостей приводить до втрати металу в окалині при окисленні поверхні заготівки, а також супроводжуються великими енерговитратами. У основу корисної моделі поставлена задача вдосконалення установки безперервного розливу металу, в якій за рахунок конструктивних особливостей забезпечується отримання заготівки з дрібнозернистою структурою металу і однорідними властивостями по перетину і довжині. Поставлена задача вирішується тим, що в установці безперервного розливу металу, що містить засіб подачі рідкого металу, кристалізатор і пристрій витягування заготівки, згідно з корисною моделлю, між кристалізатором і пристроєм витягу CD СО О) О» 936 вання заготівки встановлений термоциклічнии модуль, виконаний у вигляді порожнистого корпусу з отворами, співвісними з кристалізатором, в якому послідовно вздовж осі заготівки розташовані секції охолоджування і нагріву. Перераховані ознаки складають суть корисної моделі, що пропонується. Доцільно при цьому кожну секцію охолоджування виконати у вигляді водоохолоджуваного мідного корпусу з каналом вздовж осі заготівки, в якому встановлена графітизована втулка, а кожну секцію нагріву виконати у вигляді високочастотного індуктора, встановленого вздовж осі заготівки. Доцільно також порожнистий корпус виконати з пристроєм подачі захисного газу в порожнину корпусу. Причинно-наслідковий зв'язок ознак корисної моделі з технічним результатом (отримання заготівки з дрібнозернистою структурою металу однорідними властивостями по перетину і довжині) обґрунтовується наступним. В установці безперервного розливу металу, що містить засіб подачі рідкого металу, кристалізатор і пристрій витягування заготівки, між кристалізатором і пристроєм витягування заготівки встановлений термоциклічнии модуль. Розміщення термоциклічного модуля після кристалізатора в установці безперервного розливу металу дозволяє сумістити лиття і термообробку в одному безперервному потоці. Заготівка, що одержується на виході з термоциклічного модуля має дрібнозернисту структуру металу, однорідність властивостей по перетину і довжині, чистоту поверхні і не вимагає додаткової обробки перед заключним етапом механічної обробки металу витягуванням, штампуванням, волочінням і т.д. При цьому виключаються елементи традиційної схеми обробки заготівок після лиття термічна обробка і плющення, внаслідок чого знижуються втрати металу в окалині, енерговитрати, стає можливим виробництво заготівок під катанку з розміром, близьким до кінцевого. Виконання термоциклічного модуля у вигляді послідовно розташованих вздовж осі заготівки секцій охолоджування і нагріву дозволяє вибирати режим термообробки в залежності від кількості працюючих секцій охолоджування і нагріву. Порожнинне виконання корпусу термоциклічного модуля, що заповнюється захисним газом, наприклад, аргоном, використання в секціях нагріву високочастотних індукторів, а в секціях охолоджування - водоохолоджуваних мідних корпусів з осьовими каналами виключає контакт заготівки з повітрям і охолоджуючою водою, запобігає окисленню її поверхні. Розміщення в осьових каналах водоохолоджуваних мідних корпусів графітизованих втулок забезпечує вільне ковзання заготівок по графітизованій поверхні секцій охолоджування. Нижче приводиться докладний опис установки безперервного розливу металу з посиланнями на креслення, на якому схематично зображена установка безперервного розливу металу в подовжньому розрізі. Установка безперервного розливу металу складається із засобу подач: рідкого металу, виконаного у вигляді металоприймача 1, сполученого з водоохолоджуваним мідним кристалізатором 2, індукційного затвора 3, розташованого між мета лоприймачем 1 і кристалізатором 2, ущільнення 4, що з'єднує кристалізатор 2 з порожнистим корпусом 5 термоциклічного модуля 6, виконаного з отворами 7, співвісними з кристалізатором 2. В термоциклічному модулі 6 послідовно вздовж осі 8 заготівки розташовані секції охолоджування 9 і секції нагріву 10. Кожна секція охолоджування 9 виконана у вигляді водоохолоджуваного мідного корпусу 11 з каналом вздовж осі 8 заготівки, в якому встановлена графітизована втулка 12. Кожна секція нагріву 10 виконана у вигляді високочастотного індуктора 13. Порожнистий корпус 5 виконаний з пристроєм 14 подачі захисного газу в порожнину корпусу 5. На виході з термоциклічного модуля 6 розташований пристрій 15 витягування заготівки, опорами для якої служать вогнетривкі ролики 16. Установка працює таким чином. Рідкий метал з сталерозливального ковша (не показаний) поступає в металоприймач 1 і далі в мідний водоохолоджуваний кристалізатор 2, в робочому каналі якого відбувається кристалізація рідкого металу в заготівку. Заготівка безперервно витягується вздовж робочого каналу кристалізатора 2 пристроєм витягування 15. У практичних умовах застосовували привід високочастотного витягування безперервної заготівки. Частота витягування становила 1500-2000 циклів (витягування-зупинка )в хвилину. Встановлений на виході з металоприймача 1 в кристалізатор 2 індукційний затвор 3 служить для припинення і подачі рідкого металу в робочий канал кристалізатора 2. Заготівку з кристалізатора 2 через ущільнення 4 подають через отвір 7 у порожнистий корпус 5 термоциклічного модуля 6. В порожнистий корпус 5 подають захисний газ, наприклад, аргон, пристрсєм 14 подачі захисного газу. Далі заготівка проходить секцію охолоджування 9, де її охолоджують до 320-330°С, секцію нагріву 10, дэ її нагрівають до 850-950°С. У термоциклічному модулі Є встановлені три секції нагріву 10 і чотири секції охолоджування 9. В залежності від необхідних властивостей металу вибирають режим термообробки і кількість працюючих секцій охолоджування 9 і секцій нагріву 10. У термоциклічному модулі 6 вздовж осі 8 заготівки встановлені опорні вогнетривкі ролики 16, виконані, наприклад.з оксиду цирконію. Як приклад наводиться отримання катанки СтЗ діаметром 12 мм при однострумковому розливанні і довжині кристалізатора І_кр=1,3 м. час проходження кристалізатора 7,8 с час проходження заготівкою першої 27 с секції охолоджування температура поверхні заготівки після 325°С першої секції охолоджування час нагріву індуктором заготівки від 5с 325 до 850°С довжина зони нагріву заготівки 0,9 м час проходження заготівкою другої 15с секції охолоджування від 850 до 325°С довжина другої секції охолоджування 2,7 м заготівки При середній кількості струмків п=10 і 8000 годин роботи в рік продуктивність установки становитиме 10720 т/рік. 936 Використання корисної моделі дозволяє зменшити втрати металу з окалиною на 8-10 кг на 1 т сталі, що становить 100 т в рік на один струмок. З'являється можливість забезпечення волочіння катанки в дріт при обтисненні до 97-98% без проміжного відпалу і спеціального патентування. Знижуються, капіталовкладення, враховуючи низьку металомісткість ливарно-термічного модуля. При цьому загальна металургійна довжина розробленої установки становить 12,5 м при використанні 3 циклів термообробки. ///////'//'/'''у/ ФІГ. ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 Підписано до друку /Р, JJ- 2001 р. Формат 60x84 V§. „ Обсяг Сі ЬоСобл.-вид. арк. Тираж 50 прим. Зам. с 6 > г УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation of continuous pouring of metal

Автори англійськоюKravtsov Vladlen Vasyl'iovych, Makhmudov Oleksandr Hafarovych

Назва патенту російськоюУстановка непрерывной разливки металла

Автори російськоюКравцов Владлен Васильевич, Махмудов Александр Гафарович

МПК / Мітки

МПК: B22D 11/12

Мітки: безперервного, металу, установка, розливу

Код посилання

<a href="https://ua.patents.su/4-936-ustanovka-bezperervnogo-rozlivu-metalu.html" target="_blank" rel="follow" title="База патентів України">Установка безперервного розливу металу</a>

Попередній патент: Герметичний кумулятивний заряд для перфорації обсадних колон нафтових і газових свердловин

Наступний патент: Пристрій для розрізання полімерних матеріалів

Випадковий патент: Ротор асинхронного електродвигуна і спосіб його виготовлення