Пристрій для механічного подрібнення порошкових матеріалів

Номер патенту: 94659

Опубліковано: 25.05.2011

Автори: Найда Юрій Ісакович, Найда Андрій Юрійович, Уварова Ірина Володимирівна, Рагуля Андрій Володимирович

Формула / Реферат

Пристрій для механічного подрібнення порошкових матеріалів, що містить робочу камеру помелу з турбіною, які розташовані у горизонтальній площині, а також постачальник порошку, рукавний фільтр та циклони, що з'єднані з верхньою частиною камери, який відрізняється тим, що містить також вентилятор, розташований в рукавному фільтрі, який з'єднаний з робочою камерою, а постачальник порошку має прямокутну ємність, що входить у робочу камеру через отвір у її вертикальній стінці на відстань не менш ніж 50 мм від неї, а лопатки турбіни та внутрішня поверхня камери мають абразивне покриття, при цьому лопатки турбіни поділені на верхні та нижні і закріплені з можливістю обертання в одному або у протилежних напрямках.

Текст

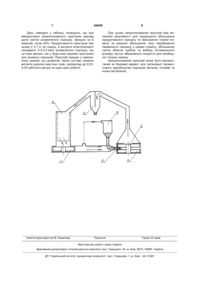

Пристрій для механічного подрібнення порошкових матеріалів, що містить робочу камеру помелу з турбіною, які розташовані у горизонтальній площині, а також постачальник порошку, рукавний фільтр та циклони, що з'єднані з верхньою частиною камери, який відрізняється тим, що містить також вентилятор, розташований в рукавному фільтрі, який з'єднаний з робочою камерою, а постачальник порошку має прямокутну ємність, що входить у робочу камеру через отвір у її вертикальній стінці на відстань не менш ніж 50 мм від неї, а лопатки турбіни та внутрішня поверхня камери мають абразивне покриття, при цьому лопатки турбіни поділені на верхні та нижні і закріплені з можливістю обертання в одному або у протилежних напрямках. Винахід стосується виробництва тонких порошків металів, сплавів та інших матеріалів за рахунок механізму стирання часток порошків в процесі їх швидкісного переміщення вздовж поверхні з абразивним покриттям та ковзному контакті з ним, причому це переміщення забезпечується турбіною, лопатки якої також мають абразивне покриття, і може бути використаний в порошковій металургії, харчовій промисловості та в інших галузях виробництва. Відомий ряд пристроїв для подрібнення сипучих матеріалів, які забезпечують тонкий їх розмел за рахунок швидкісних ударних навантажень та взаємодії часток порошків. Це різного типу млини, такі як вихрові, струминні, роторно-відцентрові та інші. Так, розроблена ціла низка вихрових млинів для розмелу різного виду сипучих матеріалів та різної продуктивності на базі патенту РФ №2057588, опублікованого 10.04.1996р. У робочій камері цих пристроїв формується два повітряних або газових потоки. Перший формується завдяки обертанню лопаток турбіни і має напрям руху від центру до периферії, вгору і знову до центру і униз. Таким чином формується повітряний потік у вигляді тора, який переміщується у напрямі обер тання лопаток. Стиснене повітря, яке виходить із сопел під тиском 2-6 атм, формує другий потік, який додатково підкручує первинний потік у тому ж напрямі і підвищує його швидкість. Сипучий матеріал для подрібнення подається зверху у отвір по центру робочої камери і подрібнюється завдяки взаємодії часток матеріалу між собою і розгону першим та другим повітряними потоками. При цьому за рахунок другого повітряного потоку збільшується швидкість руху часток матеріалу та енергія їх взаємодії і, як наслідок, ефективність помелу. Таким чином, подрібнення часток матеріалу здійснюється за рахунок їх взаємодії, ефективність якої забезпечується двома повітряними потоками. Недоліком цього пристрою, як і взагалі усіх млинів, де швидкісні потоки газу чи повітря використовуються як енергетичне тіло подрібнення, є великі енергетичні витрати на забезпечення розмелу. При цьому, окрім необхідності використання потужних компресорів і великих витрат електроенергії, додаткових пристроїв та приміщень, також суттєво утруднюється відділення розмелених часток порошків від великих мас повітря і в результаті суттєво ускладнюється уся апаратура для збору та накопичення розмеленого порошку та зростає її (19) UA (11) 94659 (13) C2 (21) a200911417 (22) 09.11.2009 (24) 25.05.2011 (46) 25.05.2011, Бюл.№ 10, 2011 р. (72) НАЙДА ЮРІЙ ІСАКОВИЧ, РАГУЛЯ АНДРІЙ ВОЛОДИМИРОВИЧ, УВАРОВА ІРИНА ВОЛОДИМИРІВНА, НАЙДА АНДРІЙ ЮРІЙОВИЧ (73) ІНСТИТУТ ПРОБЛЕМ МАТЕРІАЛОЗНАВСТВА ІМ. І.М.ФРАНЦЕВИЧА НАН УКРАЇНИ (56) RU 2057588 С1; 10.04.1996 BY 4707 С1; 30.09.2002 RU 2399423 С1; 20.09.2010 RU 2010605 С1; 15.04.1994 SU 1331559 A1; 23.08.1987 SU 1058609 A; 07.12.1983 US 20070114308 A1; 24.05.2007 US 20040182957 A1; 23.08.2004 3 кількість. Окрім цього, великі витрати дорогого інертного газу у разі необхідності розмелу у нейтральному середовищі, також суттєво збільшують собівартість виготовлення порошків. У патенті WO 2005018811 від 03.03.2005р. описано пристрій для розмелу сипучих матеріалів, який має циліндричну робочу камеру, з'єднану з сепаратором розмеленого порошку трубою, змонтованою по центру верхньої кришки камери. До внутрішньої стінки камери прикріплений циліндр, який має покриття, а зовні до цієї стінки змонтовано кілька повітряних сопел, розташованих під кутом по відношенню до вертикальної стінки камери та по відношенню до циліндричних інжекторів, через які повітряним потоком постачають порошок для розмелу. Процес розмелу порошків відбувається за рахунок того, що декілька повітряних сопел формують повітряні потоки, зорієнтовані таким чином, що виникає єдиний кільцевий потік великої швидкості уздовж внутрішньої стінки робочої камери, яка має покриття. Повітряний потік підхоплює частки порошку, розганяє їх і забезпечує ковзкий контакт часток порошку з покриттям камери, за рахунок чого і відбувається подрібнення порошкового матеріалу. Розмелений порошок виходить з повітрям через центральний отвір у камері і по трубі потрапляє у сепаратор, який поділяє частки порошку за їх розміром. Недоліком цього пристрою є необхідність використання потужних повітряних або газових потоків як енергоносіїв, що призводить до необхідності використання потужних компресорів, великих витрат дорогих інертних газів та суттєво утруднює очистку великих мас повітря чи газу від тонких часток порошку для їх накопичення. Прототипом винаходу є роторно-відцентрові млини на базі патенту BY №4707 C1, опублікованому 30.09.2002 р. для подрібнення сипучих матеріалів, що реалізується за рахунок прямого та ковзкого удару об тверду поверхню. Робоча камера таких млинів має тільки ротор або турбіну з лопатками з надтвердих матеріалів, які, обертаючись, формують повітряний потік високого тиску на периферії камери і низького тиску по її центру. На периферії камери вмонтовані по всій її поверхні стрижні із зносостійкої сталі із зазором поміж ними 1-5 мм, який регулюється в залежності від потрібної тонини розмелу порошку. Завдяки низькому тиску в центрі камери, туди з постачальника через центральний отвір кришки на ротор надходить сипучий матеріал для розмелу, який лопатками турбіни відкидається на периферію камери і ударяється об тверді стрижні. Помел часток матеріалу відбувається за рахунок їх удару об лопатки та стрижні робочої камери млина. При цьому забезпечується додатковий помел тих часток, які відскакують від стрижнів і попадають під удар лопаток та взаємодіють з іншими частками матеріалу, які обертаються разом з повітряними потоками на периферії камери помелу. Завдяки зазору поміж стрижнями, частки матеріалу, які досягли необхідного розміру, виходять через ці зазори у накопичувальний бункер для готового матеріалу. Головним недоліком цього пристрою є великі витрати енергії на розмел порошку. Так, напри 94659 4 клад, тільки близько 17% енергії безпосередньо іде на подрібнення матеріалу за рахунок удару, решта енергії витрачається на подрібнення по механізму тертя. Але поверхня внутрішньої частини робочої камери є гладкою, і тому механізм стирання часток порошку також є дуже неефективним. Таким чином, аналіз сучасних відомих пристроїв для розмелу часток сипучих матеріалів показує, що існує два типи млинів. У першому подрібнення відбувається за рахунок стирання часток матеріалу об поверхню робочої камери з покриттям у процесі руху разом з повітряним потоком великої швидкості. Цей потік формують газові сопла під тиском 3-5 і більше атмосфер, що призводить до необхідності використання великої кількості газу чи повітря як енергоносіїв і суттєво ускладнює та здорожує процес помелу та виділення і накопичення помелених часток матеріалу. Другим типом відомих пристроїв є роторновідцентрові млини, де подрібнення відбувається за рахунок удару часток первинного матеріалу об тверду поверхню робочої камери чи лопаток турбіни, або за рахунок взаємодії між цими частками. Роторно-відцентрові млини є дуже неефективні з точки зору великих витрат енергії на процес помелу. Задачею винаходу "Пристрій для механічного подрібнення порошкових матеріалів" є підвищення ефективності процесу помелу сипучих матеріалів і забезпечення тонини помелу менш ніж 5-6 мікронів за рахунок використання виключно механізму стирання часток первинного матеріалу абразивними поверхнями лопаток турбіни та робочої камери, спрощення та суттєве зменшення кількості обладнання для збору розмеленого порошку та його накопичення. Поставлена задача вирішується таким шляхом: пристрій для механічного подрібнення порошкових матеріалів містить вентилятор та робочу камеру помелу з турбіною, а також постачальник порошку, що має прямокутну ємність, що входить у робочу камеру через центральний отвір у її вертикальній стінці на відстань не менш ніж 50 мм від неї, за зону великого тиску на периферії камери. При цьому лопатки турбіни та внутрішня поверхня камери мають абразивне покриття, а рух часток порошку та їх ковзний контакт з абразивним покриттям поверхні камери та лопаток забезпечується кільцевим потоком, який формується завдяки обертанню лопаток турбіни. Такий пристрій забезпечує можливість працювати по замкненому циклу без витрат інертного газу та утримувати у камері порошок, доки він розмелеться до необхідного розміру. Суть винаходу полягає в тому, що пристрій містить робочу камеру помелу з турбіною, які розташовані у горизонтальній площині, фільтр та циклони, а також постачальник порошку, що має прямокутну ємність. Пристрій має також вентилятор, а прямокутна ємність постачальника порошку входить у робочу камеру через отвір у її вертикальній стінці на відстань не менш ніж 50 мм від неї, а внутрішня поверхня робочої камери та лопатки турбіни мають абразивне покриття, при цьому ло 5 94659 патки турбіни поділені на верхні та нижні і обертаються вони у одному або у протилежних напрямках зверху та знизу прямокутної ємності постачальника порошку. Ефективне подрібнення часток первинного матеріалу відбувається за рахунок їх інтенсивного стирання у процесі швидкісного переміщення порошку повітряним потоком, сформованим лопатками турбіни всередині робочої камери зі швидкістю 50-100 м/сек., що забезпечує їх безперервний та інтенсивний ковзний контакт з абразивним покриттям. Відмітними ознаками винаходу від прототипу є те, що пристрій має вентилятор і абразивне покриття на лопатках турбіни та всередині робочої камери і не має відбійних стрижнів на периферії камери помелу, а подача первинного матеріалу здійснюється за рахунок потоку газу або повітря, сформованого вентилятором, через прямокутну ємність постачальника порошку, яка входить усередину робочої камери через її вертикальну стінку на відстань 40-50 мм від неї, а не зверху по центру камери, причому вентилятор і турбіна працюють по замкненому циклу, без виходу газу чи повітря у атмосферу. Пристрій згідно з винаходу (дивись креслення) містить вентилятор 1, рукавний фільтр 2, робочу камеру помелу 3 з лопатками 4, прямокутну ємність 5 постачальника первинного порошку 6 та набір циклонів 7. Пристрій працює наступним чином. Первинний матеріал для подрібнення подається потоком повітря від вентилятора 1 з постачальника первинного матеріалу 6 за допомогою прямокутної ємності 5, безпосередньо у робочу камеру 3 через її бокову стінку на відстань 40-50 мм, за зону великого тиску на її периферії, яка формується завдяки швидкісному обертанню лопаток турбіни 4. При цьому частки первинного матеріалу, інтенсивно перемішуючись завдяки різниці їх розмірів та турбулізації потоків повітря, лопатками турбіни 4 відкидаються відцентровою силою на периферію робочої камери у зону великого тиску та розганяються до швидкості 50-100 м/сек. і, обертаючись, мають постійний ковзний контакт з абразивним покриттям камери 3 та лопаток турбіни 4. Це забезпечує їх інтенсивний розмел по механізму постійного бокового різання об гострі грані абразивного покриття. Вилучення розмеленого порошку з робочої камери відбувається за рахунок потоку повітря від вентилятора 1, який, проходячи через отвір по центру камери 3, підхоплює та виносить розмелені частки порошку, які завдяки малим розмірам вже 6 не відкидаються відцентровою силою на периферію камери помелу. Далі розмелений порошок проходить через циклони 7, і його найбільш крупні частки залишаються у їх бункерах, а найбільш дрібні залишки порошку надходять у рукавний фільтр 2, де і затримуються. Очищене повітря або газ знову подаються вентилятором 1 до постачальника первинного порошку 6 для подачі первинного матеріалу у робочу камеру 3 для розмелу. Так забезпечується замкнений режим роботи пристрою і можливість роботи у нейтральному середовищі без витрат дорогого газу, наприклад, аргону. При цьому швидкістю обертання лопаток венвентилятора 1, або швидкістю потоку повітря тилятора, що виходить через центральний отвір камери 3, також можна регулювати тонину готового продукту. Таким чином, запропонований пристрій забезпечує три важливі переваги процесу розмелу порошкових матеріалів - істотно знижує кількість та складність обладнання для виділення та утилізації розмеленого порошку, суттєво знижує витрати електроенергії на проведення процесу розмелу та підвищує його продуктивність. Ці переваги істотно знижують собівартість розмеленого продукту та відкривають подальшу перспективу вдосконалення обладнання та технології помелу для виробництва недорогого порошку більш тонких фракцій, наприклад, менше 1 мікрона. Для практичного випробування ефективності розмелу згідно з винаходом були виконані експериментальні подрібнення порошку міді з первинним розміром часток менш ніж 100 мікронів за допомогою камери помелу діаметром 0,5 м. При цьому довжина одного оберту часток порошку вздовж периферійної поверхні такої камери дорівнює близько 1,5 метра, тому при швидкості обертання турбіни, наприклад, 50 обертів за секунду, довжина контакту часток забразивним покриттям камери дорівнює 75 метрів за секунду, це за винятком контакту з абразивним покриттям лопаток. Тому така камера забезпечує величезну кількість ковзного контакту часток з абразивним покриттям та інтенсивний їх розмел по механізму стирання при мінімальних витратах енергії. При цьому продуктивність пристрою та тонину помелу порошку можна легко регулювати, змінюючи швидкість обертання лопаток турбіни 4 та час перебування первинного матеріалу у робочій камері 3. Метою експерименту було з'ясування залежності тонини помелу порошку від швидкості обертання турбіни та вентилятора. Дані результатів експерименту представлені у таблиці. Таблиця Характеристики розміру часток порошку у масових %, отриманого за рахунок їх стирання абразивним покриттям робочої камери та лопаток турбіни 20-10 23,4 18,6 12,5 5,5 Розмір часток порошку у мікронах 10-6 6-2 24,2 43,4 18,1 53,1 14,2 61,7 12,0 68,6 2-0 11 10,2 14,8 13,9 Швидкість обертання Вентилятор 1800 2100 2400 3000 об/хв. Турбіна 1500 1800 2100 2800 7 94659 Дані, наведені у таблиці, показують, що при використанні запропонованого пристрою масова доля часток розмеленого порошку, менших за 6 мікронів, сягає 83%. Продуктивність пристрою при цьому є 5-7 кг за годину, а витрати електроенергії складають 0,2-0,3 кв/кг розмеленого порошку, що суттєво менше, ніж у будь-яких відомих пристроях для розмелу порошків. Пристрій працює у замкненому режимі, що дозволяє також суттєво знизити витрати дорогих інертних газів, наприклад до 0,030,04 кубічного метра на один цикл роботи. Комп’ютерна верстка М. Ломалова 8 При цьому запропонований пристрій має величезні можливості для подальшого збільшення продуктивності процесу та зменшення тонини помелу за рахунок збільшення часу перебування первинного порошку у камері помелу, збільшення числа обертів турбіни та вибору оптимального розміру часток абразивного покриття для необхідної тонини помелу. Запропонований пристрій може бути використаний як базовий варіант для організації промислового виробництва порошків металів, сплавів та інших матеріалів. Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for mechanical grinding powder materials

Автори англійськоюNaida Yurii Isaakovych, Rahulia Andrii Volodymyrovych, Uvarova Iryna Volodymyrivna, Naida Andrii Yuriiovych

Назва патенту російськоюУстройство для механического измельчения порошковых материалов

Автори російськоюНайда Юрий Исаакович, Рагуля Андрей Владимирович, Уварова Ирина Владимировна, Найда Андрей Юрьевич

МПК / Мітки

МПК: B02C 19/06

Мітки: порошкових, подрібнення, механічного, пристрій, матеріалів

Код посилання

<a href="https://ua.patents.su/4-94659-pristrijj-dlya-mekhanichnogo-podribnennya-poroshkovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для механічного подрібнення порошкових матеріалів</a>

Попередній патент: Муфта пружна

Наступний патент: Аміно-гетероциклічні сполуки

Випадковий патент: Супутникова система зв'язку