Пристрій для різання монокристалів на пластини

Номер патенту: 95342

Опубліковано: 25.07.2011

Формула / Реферат

Пристрій для різання монокристалів на пластини, який містить алмазний відрізний круг з внутрішньою різальною крайкою, торцевий асинхронний електродвигун, який включає у себе один або два кільцевих статори з електричними обмотками, розташованими з боку алмазного відрізного круга і покладеними у пази під кутами до радіусу від 0° до 90°, при цьому кути нахилу обмоток верхнього і нижнього статорів можуть не збігатися, корпус, основу для кріплення монокристалу, що здатна переміщатися уздовж та перпендикулярно власної осі, також зовнішній діаметр алмазного відрізного круга дорівнює зовнішньому діаметру нижнього статора, а внутрішній діаметр алмазного відрізного круга більше внутрішнього діаметра нижнього статора на величину максимального зсуву при різанні алмазного відрізного крута від свого вихідного положення, зовнішній діаметр верхнього статора менше або дорівнює зовнішньому діаметру нижнього статора, а внутрішній діаметр верхнього статора більше або дорівнює внутрішньому діаметру нижнього статора, алмазний відрізний круг розміщено у касеті з немагнітного непровідного матеріалу між верхнім статором і нижнім статором, який відрізняється тим, що нижній статор у радіальному напрямі поділено на дві ділянки кільцевої форми, де нахил пазів та покладені в них електричні обмотки мають різний напрямок відносно радіусу статора, ширина кожної ділянки складає половину товщини нижнього статора у радіальному напрямі.

Текст

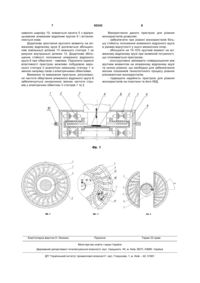

Пристрій для різання монокристалів на пластини, який містить алмазний відрізний круг з внутрішньою різальною крайкою, торцевий асинхронний електродвигун, який включає у себе один або два кільцевих статори з електричними обмотками, розташованими з боку алмазного відрізного круга і покладеними у пази під кутами до радіусу від 0° до 90°, при цьому кути нахилу обмоток верхнього і C2 2 (19) 1 3 різного круга при обертанні в залежності від типу монокристалу і умов технологічного процесу його різання. В основу винаходу поставлена задача удосконалення пристрою для різання монокристалів на пластини шляхом зміни на нижньому кільцевому статорі напряму нахилу пазів з покладеними у них електричними обмотками. Це приведе до збільшення крутного моменту на алмазному відрізному крузі та до підвищення стійкості його положення при обертанні, забезпечить зростання ККД і надійності пристрою для різання монокристалів на пластини. Поставлена задача досягається тим, що в пристрої для різання монокристалів на пластини, який містить алмазний відрізний круг з внутрішньою різальною крайкою, торцевий асинхронний електродвигун, який включає у себе один або два кільцевих статори з електричними обмотками, розташованими з боку алмазного відрізного круга і покладеними у пази під кутами до радіусу від 0° до 90°, при цьому кути нахилу обмоток верхнього і нижнього статорів можуть не збігатися, корпус, основу для кріплення монокристалу, що здатна переміщатися уздовж та перпендикулярно власної осі, також зовнішній діаметр алмазного відрізного круга дорівнює зовнішньому діаметру нижнього статора, а внутрішній діаметр алмазного відрізного круга більше внутрішнього діаметра нижнього статора на величину максимального зсуву при різанні алмазного відрізного круга від свого вихідного положення, зовнішній діаметр верхнього статора менше або дорівнює зовнішньому діаметру нижнього статора, а внутрішній діаметр верхнього статора більше або дорівнює внутрішньому діаметру нижнього статора, алмазний відрізний круг розміщено у касеті з немагнітного непровідного матеріалу між верхнім статором і нижнім статором, згідно з винаходом, нижній статор у радіальному напрямі поділено на дві ділянки кільцевої форми, де нахил пазів та покладених у них електричних обмоток відрізняється за напрямом відносно радіуса статора, ширина кожної ділянки складає полонину товщини нижнього статора у радіальному напрямі. Технічним результатом є підвищення потужності пристрою для різання монокристалів на пластини, його ККД і надійності, можливість конструктивно змінювати крутний момент на алмазному відрізному крузі та рівень стійкості його положення при обертанні завдяки зміні розмірів ділянок нижнього статора з різним напрямом нахилу пазів з електричними обмотками відносно радіуса. На Фіг.1 показаний фронтальний вид у перерізі пристрою для різання монокристалів на пластини (електричні обмотки показані умовно); на Фіг.2 - нижній кільцевий статор з електричними обмотками (вид зверху), корпус пристрою і монокристал у перерізі; на Фіг.3 - вид зверху фрагмента нижнього кільцевого статора з відокремленими двома ділянками, де змінено напрям нахилу пазів, у яких покладена трифазна електрична обмотка, зображені також електродинамічні сили, що діють на елементарні площадки алмазного відрізного круга в про 95342 4 екції на відповідну ділянку статора, стрілкою зображено напрям обертання алмазного відрізного круга, на Фіг.4 - верхній статор з електричними обмотками (вид знизу), корпус і монокристал у перерізі, стрілкою зображено напрям обертання алмазного відрізного круга. Пристрій містить нижній статор 1, верхній статор 2 торцевого асинхронного електродвигуна, які мають електричні обмотки 3, покладені з боку робочого зазору під різними кутами (див. Фіг.2, 3 і 4) та створюють у робочому зазорі торцевого асинхронного електродвигуна магнітне поле, яке обертається навколо осі статорів 1 і 2. Верхній статор 2 розташовано симетрично над нижнім статором 1. У внутрішньому просторі торцевого асинхронного електродвигуна розміщено монокристал 4, який розрізається і тому здатний переміщатися відносно нижнього статора 1 та верхнього статора 2. У робочому зазорі, між нижнім статором 1 і верхнім статором 2 нерухомо встановлена касета 5 з немагнітного непровідного матеріалу, усередині якої розміщено алмазний відрізний круг 6 кільцевої форми з внутрішньою ріжучою крайкою, виготовлений зі струмопровідного матеріалу, що має можливість руху відносно касети 5 у межах робочого зазору торцевого асинхронного електродвигуна (Фіг.1). Касета 5 ізолює зону різання від іншого простору, захищаючи електричні обмотки 3. Зовнішній діаметр верхнього статора 2 менше або дорівнює зовнішньому діаметру нижнього статора 1, а внутрішній діаметр верхнього статора 2 більше або дорівнює внутрішньому діаметру нижнього статора 1. Зменшенням розмірів верхнього статора 2 досягається крайовий ефект магнітного полю у робочому зазорі торцевого асинхронного електродвигуна, що приводить до виникнення вертикальної складової електродинамічних сил, які діють на алмазний відрізний круг 6, що забезпечує необхідне зусилля для його підйому. Тим самим знижується вплив власної ваги алмазного відрізного круга 6 або здійснюється його магнітний підвіс, широко відомий як магнітна подушка. Зовнішній діаметр алмазного відрізного круга 6 дорівнює зовнішньому діаметру нижнього статора 1, а внутрішній діаметр - більше внутрішнього діаметра нижнього статора 1 на величину, що дорівнює передбачуваному зсуву від вихідного положення алмазного відрізного круга 6 при різанні. Ця величина залежить від геометричних параметрів пристрою і складає 20%-40% від різниці між зовнішнім і внутрішнім діаметром алмазного відрізного круга 6. Монокристал 4 укріплений на основі 7, яка переміщає його з необхідною точністю відносно статорів 1 і 2. Знизу до монокристалу 4 підводиться відомий механізм для зняття пластин з вакуумним присоском 8, який являє собою тонку смугу, що синхронно рухається з монокристалом 4 при різанні та забезпечує відведення відрізаної пластини. Переміщення монокристала 4 уздовж його осі показано стрілками на Фіг.1, воно визначає товщину пластини, яка відрізається. Переміщення монокристала 4 перпендикулярно його осі показано стрілками на Фіг.2 і визначає подачу монокристала 4 на різання. Верхній статор 2 та касета 5 склада 5 ються з двох симетричних частин, що дозволяє монокристалу 4 вільно переміщатися усередині між ними при різанні, кут нахилу В електричних обмоток 3 верхнього статора 2 на рівні різальної крайки алмазного відрізного кола 6 показано на Фіг.4. Нижній статор 1 виготовляється цільним, як це показано на Фіг.2, якщо товщина пластин, які відрізаються, та величина робочого зазору між нижнім статором 1 й верхнім статором 2 дозволяють проходити механізму для зняття пластин з вакуумним присоском 8. Торцевий асинхронний електродвигун поміщено у корпус 9, що складається з верхньої та нижньої частин. Верхня частина корпуса 9 має можливість підніматися, повертаючись навколо шарніру 10, дуги, що з'єднують половинки верхньої частини не показані. Таким чином, конструкція корпусу 9 дозволяє встановлювати та знімати касету 5 з алмазним відрізним кругом 6 у міру зносу останнього. У нижньому статорі 1 нахил пазів 11 та покладених у них електричних обмоток 3 змінюється відносно радіального напряму. Тому нижній статор 1 поділено на внутрішню ділянку 12 (обмежену колами з радіусами RСB і R1) та зовнішню ділянку 13 (обмежену колами з радіусами R1 і RСН) з різними напрямами кута нахилу пазів 11 відносно радіуса (Фіг.3). Нахил пазів 11 до радіусу у бік, протилежний обертанню відрізного круга 6, має верхній статор 2 (Фіг.4) та тільки внутрішня ділянка 12 нижнього статора 1, коли осі її пазів 11 визначають так зване ділильне коло з радіусом R0. На зовнішній ділянці 13 пази 11 не мають кута нахилу до радіусу, а їх осі збігаються до осі кільцевого нижнього статора 1. Ширина кожної ділянки складає половину нижнього статора 1 у радіальному напрямі. Середня величина кута нахилу А пазів 11 до радіусу на внутрішній ділянці 12 складає 35°…55° та залежить від радіусу R0 ділильного кола (Фіг.3). Пристрій працює наступним чином. Алмазний відрізний круг 6 у касеті 5 розміщується у робочому зазорі між статорами 1 і 2, підводиться монокристал 4 до рівня, який забезпечить відрізання пластини необхідної товщини. Електричні обмотки 3 статорів 1 та 2 вмикаються у мережу трифазного змінного струму, при цьому вони створюють магнітне поле, яке обертається навколо осі статорів 1 і 2. Під його дією у алмазному підрізному крузі 6 виникають електрорушійна сила та струми індукції. В результаті взаємодії полів статорів 1,2 та алмазного відрізного круга 6 виникають електродинамічні сили, що приводять алмазний відрізний круг 6 до обертального руху. Напрями обертання магнітних полів статорів 1,2 та обертання алмазного відрізного круга 6 збігаються і показані стрілками на Фіг.3 і Фіг.4. Алмазний відрізний круг 6 не має механічних опор, наприклад, підшипників кочення, тому приводиться до обертання, утримується у робочому просторі пристрою та сприймає сили при різанні за рахунок електродинамічних сил. Для цього розподіл електродинамічних сил, які діють на алмазний відрізний круг 6, змінюється у радіальному напрямі. В проекції на внутрішню ділянку 12 статора 1 (її частина заштрихована на Фіг.3) на елементарну площадку 95342 6 алмазного відрізного круга 6 діє електродинамічна сила FB, яка обертає алмазний відрізний круг 6 відносно осі нижнього статора 1 та намагається його здвинути назовні. В проекції на зовнішню ділянку 13 нижнього статора 1 (на Фіг.3 її частина заштрихована під іншим кутом) на елементарну площадку діє електродинамічна сила FH, яка тільки розкручує алмазний відрізний круг 6, тому що не має радіальної складової (Фіг.3). Ці сили виникають під впливом нижнього статора 1, а верхній статор 2 приводить до виникнення сил, спрямованих аналогічно силі FВ внутрішньої ділянки 12 нижнього статора 1. Всі електродинамічні сили приводяться до головного моменту, який забезпечує обертальний рух алмазного відрізного круга 6 та головного вектора, який надає стійкість і завжди спрямований проти будь-якого зсуву від вихідного - центрального положення алмазного відрізного круга 6, показаного на Фіг.1. Стійкість положення при обертальному русі алмазного відрізного круга 6 полягає у тому, що при дії навантаження виникає деяке зміщення алмазного відрізного круга 6 і воно приводить до виникнення головного вектора електродинамічних сил, який перешкоджає зсуву та повертає алмазний відрізний круг 6 у вихідне центральне положення після зняття навантаження. При здійсненні подачі монокристала 4 на різання, останній входить у контакт з алмазним відрізним кругом 6 і починає його змішувати у площині обертання. Симетрія електродинамічних сил порушується, що приводить до виникнення головного вектора цих сил, який зростає пропорційно зсуву, але спрямований у протилежний бік. Він прагне повернути алмазний відрізний круг 6 у вихідне положення та притискає його до монокристалу 4 із силою, яка є радіальною складовою сили різання. У міру зменшення зсуву алмазного відрізного круга 6 від вихідного положення, головний вектор електродинамічних сил також зменшується, тим самим забезпечуючи плавне зменшення радіальної складової сили різання і поступове повернення алмазного відрізного круга 6 у вихідне положення. Перед закінченням процесу різання алмазний відрізний круг 6 шляхом зменшення швидкості радіальної подачі монокристала 4, повертають у положення, близьке до вихідного, та при мінімальному зусиллі різання закінчують процес. Після повного зрізання пластини під дією електродинамічних сил алмазний відрізний круг 6 повертається у вихідне положення, продовжуючи власне обертання. Механізм для зняття пластин з вакуумним присоском 8 відводить відрізану пластину, повертається і прикріплюється до монокристалу 4, цикл різання повторюється. Для поліпшення умов охолодження алмазного відрізного круга 6, зменшення його зносу і підвищення якості пластин застосовують мастильно-охолоджувальну рідину, яку подають у внутрішній простір касети 5, що захищає електричні обмотки 3 електродвигуна від продуктів різання, термічного та механічного впливу. При зношенні алмазний відрізний круг 6 замінюється разом з касетою 5. Для цього верхня частина корпуса 9 піднімається, повертаючись 7 95342 навколо шарніру 10, знімається касета 5 з відпрацьованим алмазним відрізним кругом 6 і встановлюється нова. Додаткове зростання крутного моменту на алмазному відрізному крузі 6 досягається збільшенням зовнішньої ділянки 13 нижнього статора 1 за рахунок внутрішньої ділянки 12. Додаткове збільшення стійкості положення алмазного відрізного круга 6 при обертанні - навпаки. Підсилити корисні властивості пристрою можливо побудовою верхнього статора 2 аналогічно нижньому статору 1 зі зміною напряму пазів з електричними обмотками. Вмикання та вимикання пристрою, регулювання частоти обертання алмазного відрізного круга 6 забезпечується синхронною зміною частоти струмів у електричних обмотках 3 статорів 1 та 2. Комп’ютерна верстка Н. Лиcенко 8 Використання даного пристрою для різання монокристалів дозволяє: - забезпечити при різанні монокристалів більшу стійкість положення алмазного відрізного круга в умовах відсутності у нього механічних опор; - збільшити на 10-15% крутний момент на алмазному відрізному крузі при незмінній потужності, що споживається пристроєм; - конструктивно змінювати співвідношення між крутним моментом на алмазному відрізному крузі та силою різання, що необхідно для забезпечення якісних показників технологічного процесу різання різноманітних монокристалів; - підвищити надійність пристрою для різання монокристалів на пластини та його ККД. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for monocrystal slicing

Автори англійськоюBreshev Volodymyr Yevhenovych, Karpov Oleksii Petrovych

Назва патенту російськоюУстройство для резания монокристаллов на пластины

Автори російськоюБрешев Владимир Евгеньевич, Карпов Алексей Петрович

МПК / Мітки

МПК: B28D 5/04, H01L 21/461

Мітки: різання, пластини, пристрій, монокристалів

Код посилання

<a href="https://ua.patents.su/4-95342-pristrijj-dlya-rizannya-monokristaliv-na-plastini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для різання монокристалів на пластини</a>

Попередній патент: Вимірювання гучності зі спектральними модифікаціями

Наступний патент: Лікарський препарат амісульприду у формі таблетки та спосіб його виготовлення