Спосіб виготовлення суцільнокатаного залізничного колеса

Номер патенту: 96845

Опубліковано: 25.02.2015

Автори: Болотова Дар'я Михайлівна, Пройдак Світлана Вікторівна, Вакуленко Ігор Олексійович, Перков Олег Миколайович

Формула / Реферат

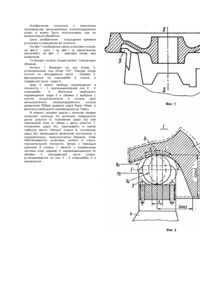

1. Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 1200-1250 °C обтискують заготовку на пресах, прокатують для формування ободу і гребеня, прошивають отвір в маточині, після цього здійснюють вигинання диска в напрямку внутрішньої бокової поверхні ободу, який відрізняється тим, що з метою підвищення тріщиностійкості металу в місці переходу від диска до ободу і маточини, диск вигинають спочатку в сторону зовнішньої бокової поверхні ободу, а потім в протилежному напрямку, до остаточної форми за нормативною документацією на геометричні розміри залізничного колеса.

2. Спосіб виготовлення суцільнокатаного залізничного колеса за п. 1, який відрізняється тим, що диск вигинають в сторону зовнішньої бокової поверхні ободу на величину 0,6-0,7 в порівнянні з остаточним вигином в протилежному напрямку до форми за нормативною документацією на геометричні розміри залізничного колеса.

Текст

Реферат: Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 12001250 °C обтискують заготовку на пресах, прокатують для формування ободу і гребеня, прошивають отвір в маточині, після цього здійснюють вигинання диска в напрямку внутрішньої бокової поверхні ободу. В місці переходу від диска до ободу і маточини, диск вигинають спочатку в сторону зовнішньої бокової поверхні ободу, а потім в протилежному напрямку, до остаточної форми за нормативною документацією на геометричні розміри залізничного колеса. UA 96845 U (54) СПОСІБ ВИГОТОВЛЕННЯ СУЦІЛЬНОКАТАНОГО ЗАЛІЗНИЧНОГО КОЛЕСА UA 96845 U UA 96845 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургійної та машинобудівної галузей господарства, а саме до виробництва суцільнокатаних залізничних коліс для рухомого складу. Існує проблема виникнення тріщин в процесі експлуатації залізничних суцільнокатаних коліс. Особливої актуальності наведена проблема набуває за сучасних умов підвищення інтенсивності експлуатації рухомого складу при вантажних перевезеннях. В першу чергу це обумовлене неухильним зростанням питомого навантаження на ось колісної пари. Найбільш вірогідними місцями формування тріщин втоми являються об'єми металу при переході від диска до ободу, з боку його внутрішньої бокової поверхні та в меншому ступені від маточини до диска із зовнішньої бокової поверхні обода. Підвищення опору колеса формуванню тріщин може бути досягнуте зміною геометричних розмірів колеса або структурним станом металу в указаних місцях. Існує суцільнокатане залізничне колесо, в якому диск має такий вигин по дузі, що мітки, які відповідають середині ободу та маточини розташовані в одній площині, яка перпендикулярна осі колеса [ІСО 1005-6-94]. Недоліком колеса такої форми являється формування моментів сил, які не можуть бути компенсовані при вигинах диска колеса підчас руху навантаженої колісної пари. Найбільш близьким до корисної моделі є спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 1200-1250 °C обтискують заготовку на пресах, прокатують для формування ободу і гребеня, прошивають отвір в маточині, після цього здійснюють вигинання диска в напрямку внутрішньої бокової поверхні ободу [ГОСТ 9036-88. Колеса цельнокатаные. Конструкция и размеры]. Недоліком указаного способа являється виникнення додаткових напружень при підвищенні питомого навантаження на ось колісної пари за сучасних умов експлуатацій рухомого складу. В наслідок цього, при взаємодії гребеня з рейкою, уздовж осі колеса зростають напруження розтягання в області переходу від диска до ободу з боку його внутрішньої бокової поверхні і до маточини з зовнішньої бокової поверхні, вище нормативних обмежень. Аналіз результатів відомих експериментальних досліджень, стосовно визначення причин передчасного вилучення залізничних коліс з експлуатації свідчить, що найбільш вірогідними місцями формування тріщин втоми являються указані області колеса. Технічна задача, яка вирішується, полягає у виготовленні суцільнокатаного залізничного колеса з підвищеною циклічною тріщиностійкістю металу, в указаних областях переходу від диска до ободу і маточини, завдяки формуванню більш дрібно зеренної структури аустеніту в процесі вигину диска спочатку в сторону зовнішньої бокової поверхні ободу, а потім в протилежному напрямку. Суть корисної моделі полягає в тому, що спосіб виготовлення залізничного суцільнокатаного колеса, яке складається з ободу, диска і маточини відрізняється тим, що з метою підвищення тріщиностійкості металу в місці переходу від диска до ободу і маточини, диск вигинають спочатку в сторону зовнішньої бокової поверхні ободу, а потім в протилежному напрямку, до остаточної форми за нормативною документацією на геометричні розміри залізничного колеса. 2. Спосіб виготовлення суцільнокатаного залізничного колеса за п. 1 відрізняється тим, що диск вигинають спочатку в сторону зовнішньої бокової поверхні ободу на величину 0,6-0,7 в порівнянні з остаточним вигином в протилежному напрямку до форми за нормативною документацією на геометричні розміри залізничного колеса. Запропонований спосіб дозволяє, без відхилень від геометричних розмірів, збільшити ступінь пластичної деформації в місцях переходу між елементами колеса. Так, при першому вигині диска, в місцях переходу між елементами колеса, приріст густини дислокацій приведе до розвитку процесів формування дрібних рекристалізованих зерен аустеніту. До початку розвитку збіркової рекристалізації, що приводить до аномально великих за розміром зерен аустеніту, проводиться другий етап вигинання диска в реверсивному напрямку. В наслідок цього вводиться додаткова кількість дефектів кристалічної будови, яка буде сприяти ще більшому подрібненню зеренної структури аустеніту. Таким чином, після охолодження на відводному рольгангу, метал в місцях переходу від диска до ободу і маточини буде мати, в порівняні з сучасною технологією виготовлення коліс, більш дрібну зеренну структуру аустеніту і, як наслідок цього - підвищений опір формуванню тріщин від циклічно змінюючихся навантажень при експлуатації коліс. Приклад використання способу. З аналізу геометричних розмірів перерізу залізничного колеса оцінюються величини гарячої пластичної деформації в місцях переходу від диска до ободу (ε1) і від диска до маточини (ε2) після останньої операції - вигину диска. Для розрахунку величин деформацій скористуємося оцінкою довжин випуклої поверхні (l1) і ввігнутої (l2) відносно початкового значення до вигину 1 UA 96845 U диска (l0). Для області диск-обод l1=32 мм, l2=24 мм, а l0=28 мм. Підставляючи в співвідношення відповідні значення довжин отримали: l l 1 1 0 0,143 , або 14,3 % - ступінь деформації розтяганням. Аналогічне значення l0 5 10 15 20 25 отримано для області стискування: 1 l2 l0 0,143 , або тіж самі - 14,3 %. Для області l0 переходу від диска до маточини величина ε2 склала також однакові значення по 12,6 % (для випуклої і ввігнутої частин). Таким чином, за сучасною технологією виготовлення колеса, після операції вигину диска величина гарячої пластичної деформацій складає значення ±14,3 % поблизу з ободом і ±12,6 % поблизу з маточиною. З аналізу залежності розміру зерна аустеніта від ступеня гарячої пластичної деформації при виготовленні суцільнокатаного залізничного колеса можна визначити, що розмір зерна аустеніту (d) для заготовки без деформації дорівнює приблизно 1000 мкм. Збільшення деформації супроводжується цілком закономірним зменшенням розміру зерна після рекристалізації, за термін витримки металу. Для ε1=±14,3 % d=230-240 мкм, а для ε2=±12,6 % d приблизно дорівнює 300 мкм. У відповідності запропонованого способу, проводимо вигинання диска спочатку в напрямку протилежному від гребеня на величину деформації 0,6 є, (приблизно 8,6 %) а потім в протилежному напрямку до досягнення геометричних розмірів перерізу колеса за ГОСТ 903688. Сумарна ступінь деформації для області переходу до ободу буде дорівнювати приблизно 23 %, при цьому d≈100 мкм. Поблизу з маточиною (0,6ε2=7,6 %), в сумі приблизно 21,2 % і d≈110-120 мкм. При попередній деформації 0,7 від ε1, отримаємо 10 %, а остаточна сумарна 24,3 %. Розмір зерна аустеніту буде дорівнювати приблизно 90 мкм. Для області переходу від маточини до диска: 0,7ε2=8,8 %, в сумі приблизно 21,4 % і відповідне значення розміру зерна аустеніту буде дорівнювати 110-120 мкм. Таким чином, вигинаючи диск спочатку в сторону зовнішньої бокової поверхні ободу, а потім в протилежному напрямку, до остаточної форми за нормативною документацією на геометричні розміри залізничного колеса можна, приблизно в два рази, зменшити розмір зерна аустеніту і досягти відповідного підвищення тріщиностійкості металу залізничного колеса в місцях переходу від диска до обода і маточини. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 12001250 °C обтискують заготовку на пресах, прокатують для формування ободу і гребеня, прошивають отвір в маточині, після цього здійснюють вигинання диска в напрямку внутрішньої бокової поверхні ободу, який відрізняється тим, що з метою підвищення тріщиностійкості металу в місці переходу від диска до ободу і маточини, диск вигинають спочатку в сторону зовнішньої бокової поверхні ободу, а потім в протилежному напрямку, до остаточної форми за нормативною документацією на геометричні розміри залізничного колеса. 2. Спосіб виготовлення суцільнокатаного залізничного колеса за п. 1, який відрізняється тим, що диск вигинають в сторону зовнішньої бокової поверхні ободу на величину 0,6-0,7 в порівнянні з остаточним вигином в протилежному напрямку до форми за нормативною документацією на геометричні розміри залізничного колеса. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори англійськоюVakulenko Igor Oleksiiovych, Perkov Oleh Mykolaiovych

Автори російськоюВакуленко Игорь Алексеевич, Перков Олег Николаевич

МПК / Мітки

МПК: B21K 1/00

Мітки: колеса, спосіб, суцільнокатаного, залізничного, виготовлення

Код посилання

<a href="https://ua.patents.su/4-96845-sposib-vigotovlennya-sucilnokatanogo-zaliznichnogo-kolesa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення суцільнокатаного залізничного колеса</a>

Попередній патент: Пристрій бандажний для з’єднання відсіків

Наступний патент: Пристрій для видалення з поверхні затверділих нашарувань

Випадковий патент: Спосіб контролю моторного мастила