Пристрій для електричної обробки металів

Формула / Реферат

1. Устройство для электрической обработки металлов, содержащее основание, каретку рабочего перемещения электрода-инструмента, установленную в направляющих основания, привод подачи каретки и электрододержатель, выполненный в виде установленного на каретке с возможностью поворота рычага с элементами установки электрода-инструмента, отличающееся тем, что на каретке установлен датчик поворота рычага, связанный с приводом подачи каретки.

2. Устройство по п.1, отличающееся тем, что привод подачи выполнен в виде гидроцилиндра, а датчик выполнен в виде связанного с рычагом золотника.

3. Устройство по п.1, отличающееся тем, что привод подачи выполнен в виде электромеханического привода, а датчик выполнен в виде преобразователя перемещения, связанного с рычагом при помощи упругого элемента.

Текст

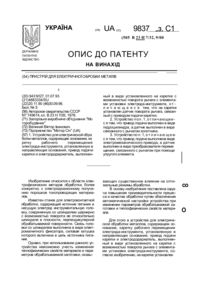

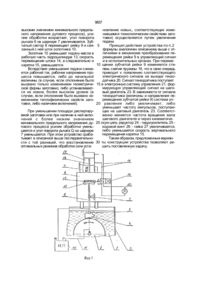

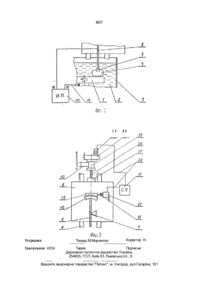

1. Устройство для электрической обра ботки металлов, содержащее основание, ка ретку рабочего перемещения электрода-инструмента, установленную в направляющих основания, привод подачи каретки и электрододержатель, выполнен ный в виде установленного на каретке с возможностью поворота рычага с элементами установки электрода-инструмента, о т л и ч а ю щ е е с я тем, что на каретке установлен датчик поворота рычага, связанный с приводом подачи каретки. 2. Устройство п о п . 1 , о т ли ч а ю ще е с я тем, что привод подачи выполнен в виде гидроцилиндра, а датчик выполнен в виде связанного с рычагом золотника. 3. Устройство по п. 1, о т л и ч а ю щ е ес я тем, что привод подачи выполненв виде электромеханического привода, а датчик выполнен в виде преобразователя переме щения, связанного с рычагом при помощи упругого элемента. Изобретение относится к области электрофизических методов обработки, более конкретно, к электроэрозионному получению порошков токопроводящих материалов. Известен станок для электроконтактной обработки, содержащий источник питания и несущую электрод инструментальную головку, соединенную со шпинделем шарнирно с возможностью поворота ее относительно шпинделя в плоскости, перпендикулярной обрабатываемой поверхности. Связь головки со шпинделем выполнена в виде электромагнитного фиксатора, силовая катушка которого включена в цепь источника питания. Однако, при использовании данного устройства невозможно учесть изменения теплофизических свойств материала и параметров обрабатываемой заготовки, оказы вающих существенное влияние на оптимальные режимы обработки. В основу изобретения поставлена задача повышения производительности процесса и качества обработки путем обеспечения автоматической настройки устройства при изменении параметров обрабатываемой заготовки и теплофизических свойств материала. Для этого в устройстве для электрической обработки металлов, содержащем основание, каретку рабочего перемещения электрода-инструмента, установленную в направляющих основания, привод подачи каретки и электрододержатель, выполненный в виде установленного на каретке с возможностью поворота рычага с элементами установки электрода-инструмента, согласно изобретению, на каретке установлен со О 9837 датчик поворота рычага, связанный с приводом подачи каретки. Предусмотрен ва риа нт, по к оторому привод подачи выполнен в виде гидроцилиндра, а датчик выполнен в виде связанно- 5 го с рычагами золотника. Предусмотрен также вариант устройства, при котором привод подачи выполнен в виде электромеханического привода, а датчик выполнен в виде преобразователя пере* 10 мещения связанного с рычагом при помощи упругого элемента. Такое выполнение устройства позволяет значительно повысить производительность обработки, обеспечить стабильность 15 размеров порошка независимо от колебаний формы, размеров и теплофизических свойств обрабатываемой заготовки. На фиг. 1 изображено заявляе мое устройство, на фиг.2 показан вариант конст- 20 рук ции с ве ртика льной осью вра щения дискового электрода-инструмента, на фиг.З вариант конструкции устройства по пункту 2 формулы изобретения. : Предлагаемое устройство содержит ди 25 сковый электрод-инструмент 1, ра сположенный в рабочей жидкости 2 внутри ванны 3 (устройство может работать и без полного погружения зоны обработки в рабочую жид кость, при подаче жидкости в зону обработ- 30 ки поливом). На д пове рх ностью электрода-инструмента установлена обра батываемая заготовка 4 в захвате 5. Захват 5 разме щен на конце рычага 6, установленного с возможностью свободно- 35 го поворота относительно горизонтальной оси на шарнире 7. На верхнем конце рычага б установлен зубчатый сектор 8, кинематически связанный с зубчатой рейкой 9. Рейка 9 жестко соединена со штоком регулируемо- 40 го золотника 10, через который от насоса 11 по трубопроводам 12 осуществляется подача масла и гидроцилиндр 13. Шток гидроцилиндра 14 жестко сое динен с кареткой 15, на которой раз ме щены шарнир рыча га и 45 золотник, каретка 15 установлена с возможностью вертикального перемещения на направля ющих 16. Ток оподвод к электроду-инструменту и заготовке (рычагу) осуществляется от источника питания 17 с 50 помощью шин ^8. Вариант конструкции, показанный на фиг.2, позволяет вести диспергирование заготовок с большими поперечными размерами, значительно уменьшить вертикальные 55 размеры ванны 3, уменьшить разбрызгивание рабочей жидкости при работе устройства. В варианте конструкции устройства по пункту 2 формулы изобретения (фиг.З) зуб чатая рейка 9 жестко соединена с пружиной 19, закрепленной на тензодатчике 20. Сигнал от тензодатчика поступает в электронну ю си с те м у уп ра в ле ния 21, вырабатывающую управляющие импульсы для шагового двигателя. Кабели 22 служат для передачи сигнала от тензодатчика 20 к системе управления 21 и от системы управления 21 к шаговому двигателю 23. Шаговый двигатель 23 через редуктор 24 и гидроусилитель 25 соединен и ходовым винтом 26. Каретка 15 оснащена гайкой 27. Остальные элементы конструкции аналогичны варианту, приведенному на фиг.1. Устройство работает следующим образом. Включают вращение электрода-инструмента, источник питания и подачу масла в гидроцилиндр 13. Каретка 15 перемещается вниз, начинается процесс электроэрозионной обработки короткой дугой (ЭЭО КД). Поскольку процесс ЭЭО КД протекает при гарантированном межэлектродном зазоре и не сопровождается возникновением значительных усилий в зоне обработки, рычаг 6 занимает вертикальное положение. Плавно увеличивают подачу (либо путем ручной настройки золотника 10, либо путем подачи масла в гидроцилиндр 13 от вспомогательной гидравлической системы, не показанной на рисунке) до тех пор, пока за счет увеличения рабочего тока не произойдет уменьшение рабочего напряжения до величины минимального предельного напряжения дугового процесса. Эта ве личина различна для разных обрабатываемых материалов и составляет, например, для титановых сплавов около 18 В, углеродистых сталей - 23 В и т.д. При снижении рабочего напряжения до указанной величины происходит изменение характера процесса, в частности, значительно возрастают усилия обработки. Момент достижения величины минимального пре дельного напряжения процесса фиксируется по отклонению рычага 6 от вертикального положения. Величина отклонения может быть различной и определяется конструктивным выполнением устройства. При возникновении отклонения рычага (т.е. при достижении оптимального с точки зрения производительности и удельной энергоемкости процесса) величина подач и (ск орость пе ре ме ще ния штока 14 гидроцилиндра) фиксируется вручную или с помощью отдельной автоматической системы. Дальнейший процесс обработки осуществляется в автоматическом режиме. При этом, если произошло увеличение площади диспергируемой заготовки в обрабатываемом сечении (либо в металле заготовки встретилось включение материала с более 9837 высоким значением минимального предельного напряжения дугового процесса), усилие обработки возрастает, угол поворота рычага 6 на шарнире 7 увеличивается. Зубчатый сектор 8 перемещает рейку 9 и связанный с ней шток золотника 10. Золотник 10 уменьшает подачу масла в рабочую часть гидроцилиндра 13, скорость перемещения штока 14, а следовательно и каретки 15, уменьшается. Вследствие уменьшения подачи снижается рабочий ток, рабочее напряжение процесса повышается, либо до начальной величины (в случае, если отклонение было вызвано только изменением геометрической формы заготовки), либо устанавливается на новом, более высоком уровне (в случае, если отклонение было вызвано изменением теплофизических свойств заготовки, либо наличием включений). При уменьшении площади диспергируемой заготовки или при наличии в ней включений с более низким значением минимального предельного напряжения дугового процесса усилие обработки уменьшается и угол поворота рычага Q на шарнире 7 уменьшается. При этом устройство срабатывает в описанной выше последовательности с той разницей, что восстановление оптимальных режимов обработки (или уста Фиг.1 новление новых,, соответствующих изменившимся технологическим свойствам заготовки) осуществляется путем увеличения подачи. 5 Принцип действия устройства по п.2 формулы аналогичен описанному выше с отличиями в механизме преобразования перемещения рейки 9 в управляющий сигнал и в исполнительных органах. При переме10 щении зубчатой рейки 9 изменяется степень сжатия пружины 19, что в свою очередь приводит к появлению соответствующего электрического сигнала на выходе тензодатчика 20. Сигнал тензодатчика поступает 15 в электронную систему управления 21, формирующую управляющий сигнал на шаговый двигатель 23. В зависимости от сигнала тензодатчика (величины и направления перемещения зубчатой рейки 9) система уп20 равления либо увеличивает, либо уменьшает частоту импульсов, поступающих на шаговый двигатель 23. Соответственно меняется частота вращения вала шагового двигателя и через кинематиче25 скую цепь редуктор 24 - гидроусилитель 25 ходовой винт 26 - гайка 27 увеличивается, либо уменьшается скорость вертикального перемещения каретки 15. Таким образом, предложенные вариан30 ты конструкции устройства позволяют решить поставленную задачу. 9837 Фиг. I 15 Упорядник Замовлення 4554 Zh Фиг.З Коректор Н. МІлюкова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Техред М.Моргентал Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for electric treatment of metals

Автори англійськоюVelykyi Viktor Ivanovych

Назва патенту російськоюУстройство для электрической обработки металлов

Автори російськоюВеликий Виктор Иванович

МПК / Мітки

Мітки: пристрій, металів, обробки, електричної

Код посилання

<a href="https://ua.patents.su/4-9837-pristrijj-dlya-elektrichno-obrobki-metaliv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для електричної обробки металів</a>

Попередній патент: Датчик температури

Наступний патент: Пристрій для створення імпульсів тиску у воді

Випадковий патент: Спосіб підготовки та збирання трансплантату для вільної аутодермопластики опікової рани