Нетканий матеріал і спосіб його отримання

Формула / Реферат

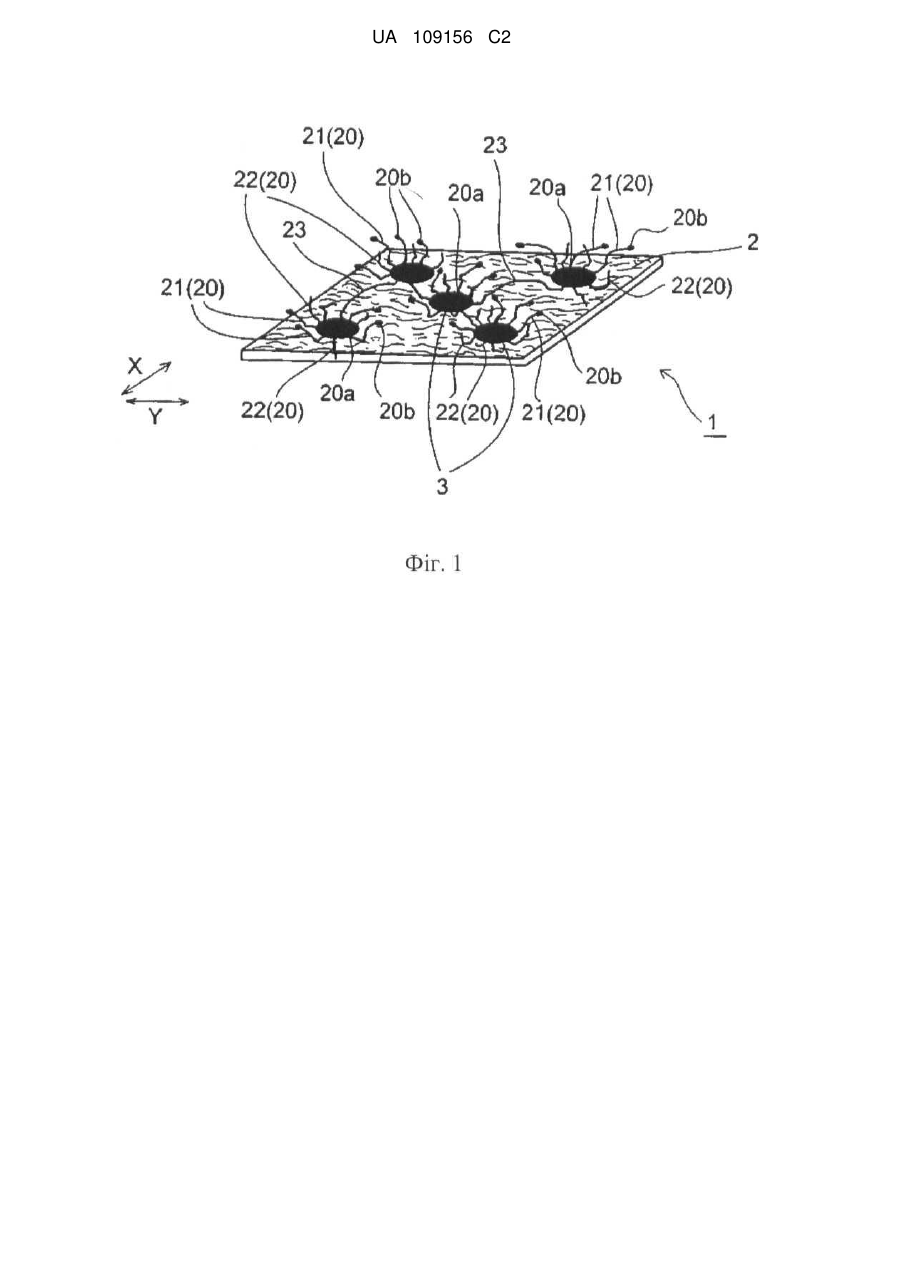

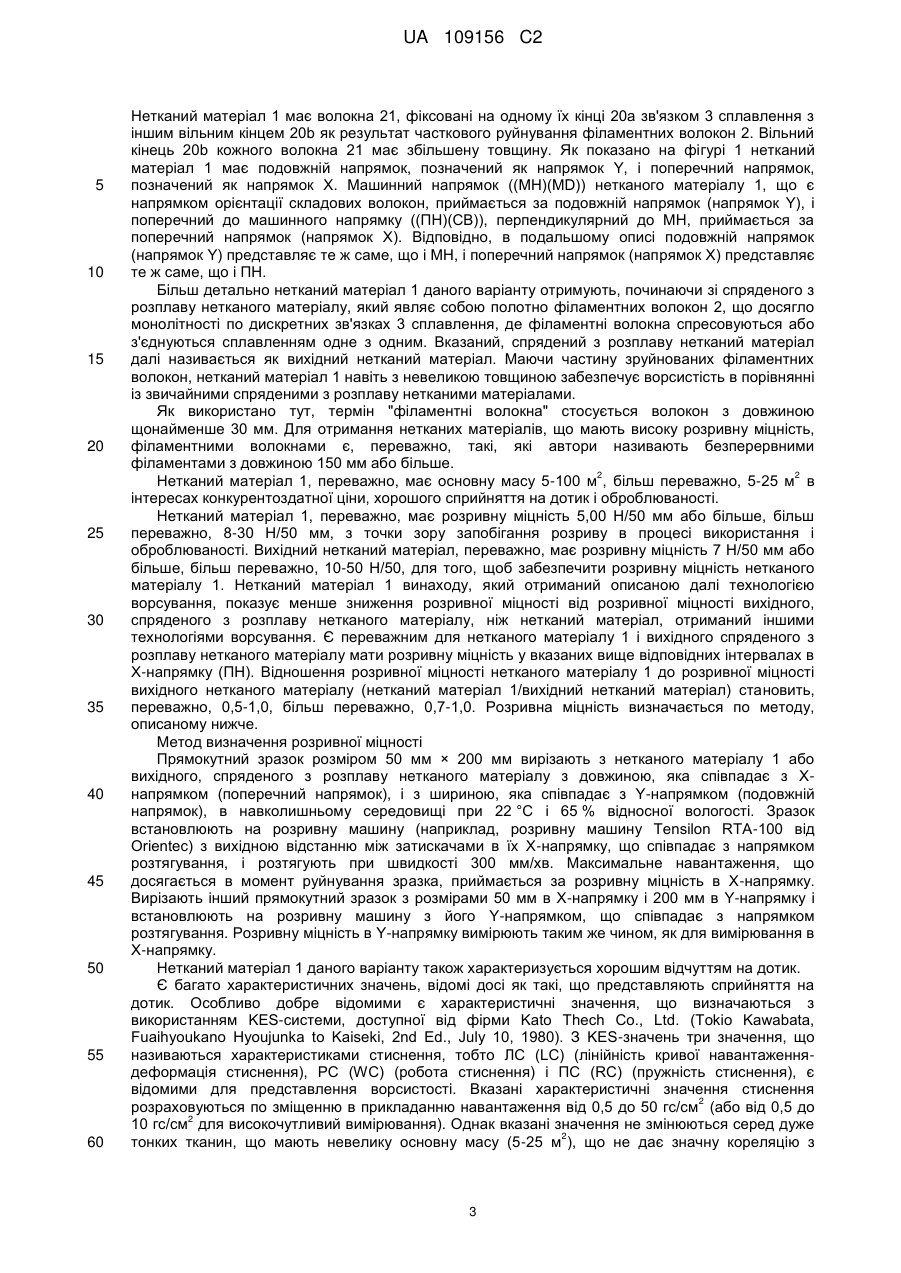

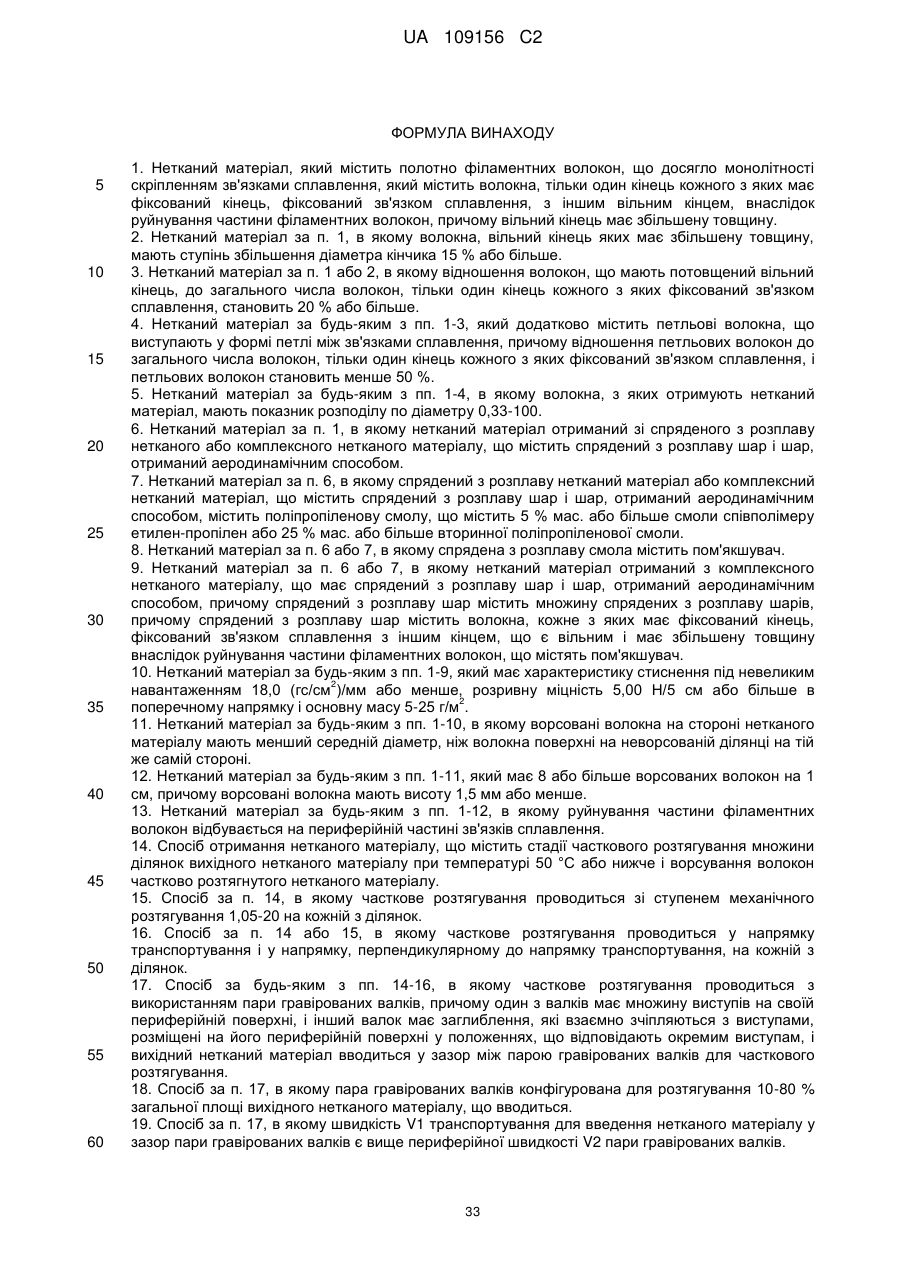

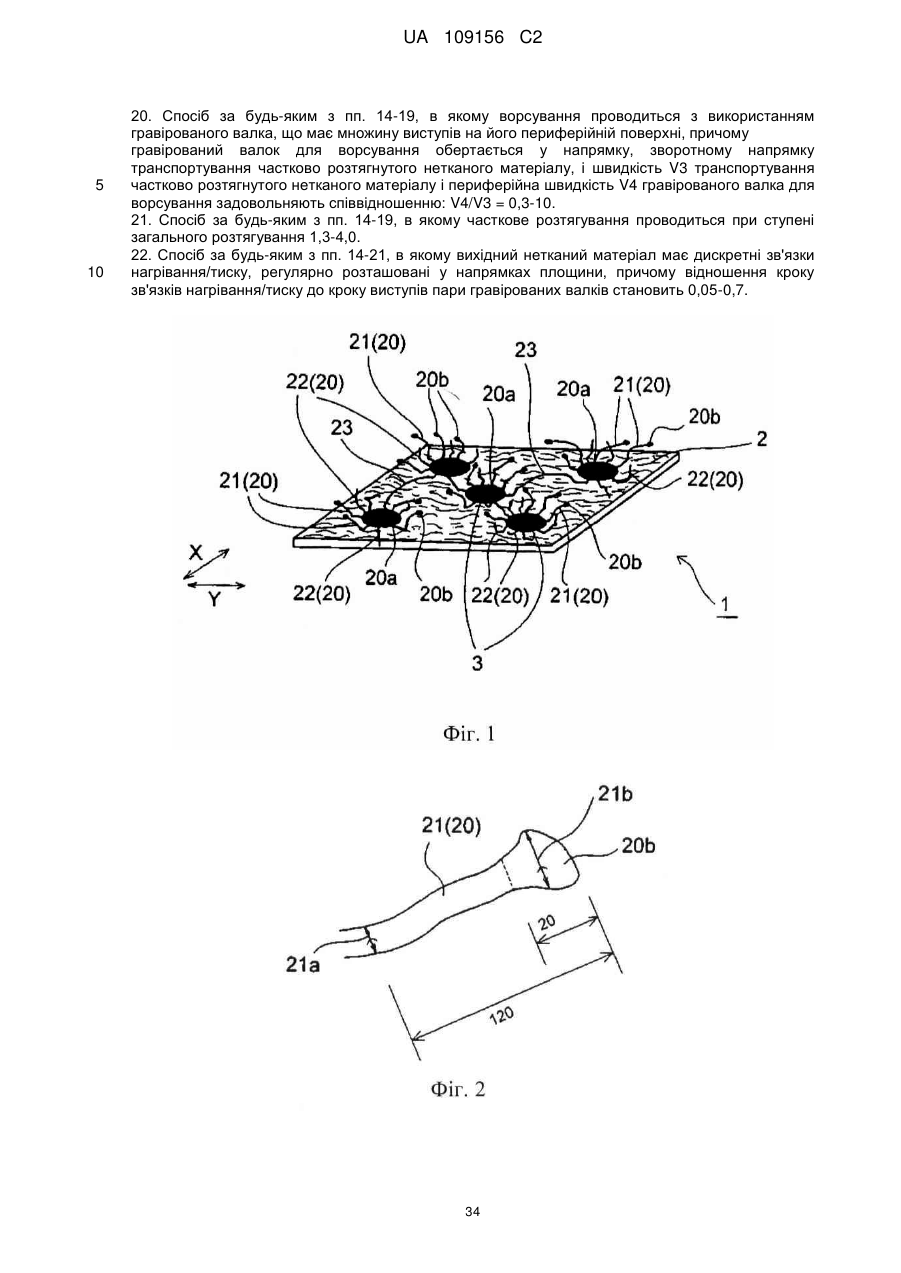

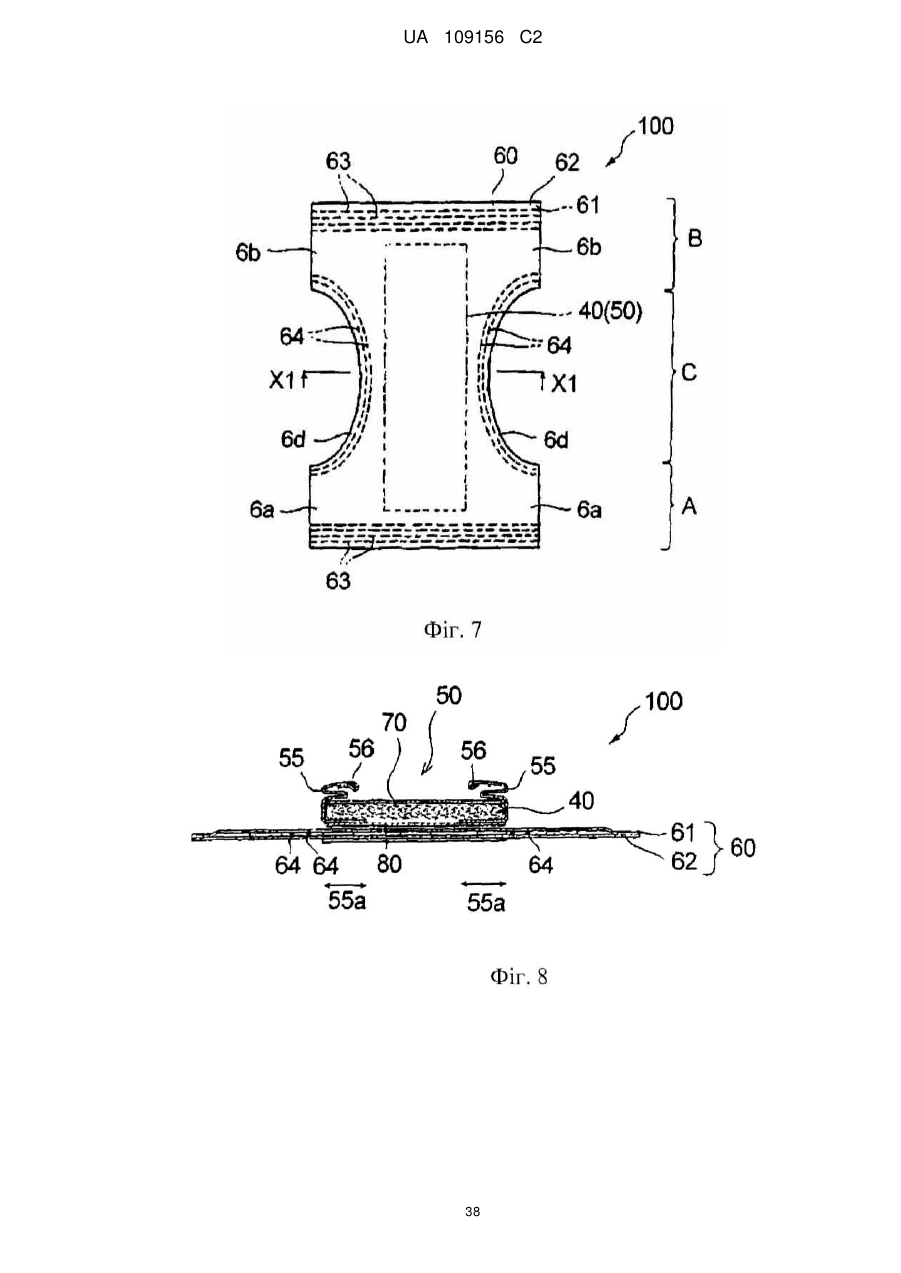

1. Нетканий матеріал, який містить полотно філаментних волокон, що досягло монолітності скріпленням зв'язками сплавлення, який містить волокна, тільки один кінець кожного з яких має фіксований кінець, фіксований зв'язком сплавлення, з іншим вільним кінцем, внаслідок руйнування частини філаментних волокон, причому вільний кінець має збільшену товщину.

2. Нетканий матеріал за п. 1, в якому волокна, вільний кінець яких має збільшену товщину, мають ступінь збільшення діаметра кінчика 15 % або більше.

3. Нетканий матеріал за п. 1 або 2, в якому відношення волокон, що мають потовщений вільний кінець, до загального числа волокон, тільки один кінець кожного з яких фіксований зв'язком сплавлення, становить 20 % або більше.

4. Нетканий матеріал за будь-яким з пп. 1-3, який додатково містить петльові волокна, що виступають у формі петлі між зв'язками сплавлення, причому відношення петльових волокон до загального числа волокон, тільки один кінець кожного з яких фіксований зв'язком сплавлення, і петльових волокон становить менше 50 %.

5. Нетканий матеріал за будь-яким з пп. 1-4, в якому волокна, з яких отримують нетканий матеріал, мають показник розподілу по діаметру 0,33-100.

6. Нетканий матеріал за п. 1, в якому нетканий матеріал отриманий зі спряденого з розплаву нетканого або комплексного нетканого матеріалу, що містить спрядений з розплаву шар і шар, отриманий аеродинамічним способом.

7. Нетканий матеріал за п. 6, в якому спрядений з розплаву нетканий матеріал або комплексний нетканий матеріал, що містить спрядений з розплаву шар і шар, отриманий аеродинамічним способом, містить поліпропіленову смолу, що містить 5 % мас. або більше смоли співполімеру етилен-пропілен або 25 % мас. або більше вторинної поліпропіленової смоли.

8. Нетканий матеріал за п. 6 або 7, в якому спрядена з розплаву смола містить пом'якшувач.

9. Нетканий матеріал за п. 6 або 7, в якому нетканий матеріал отриманий з комплексного нетканого матеріалу, що має спрядений з розплаву шар і шар, отриманий аеродинамічним способом, причому спрядений з розплаву шар містить множину спрядених з розплаву шарів, причому спрядений з розплаву шар містить волокна, кожне з яких має фіксований кінець, фіксований зв'язком сплавлення з іншим кінцем, що є вільним і має збільшену товщину внаслідок руйнування частини філаментних волокон, що містять пом'якшувач.

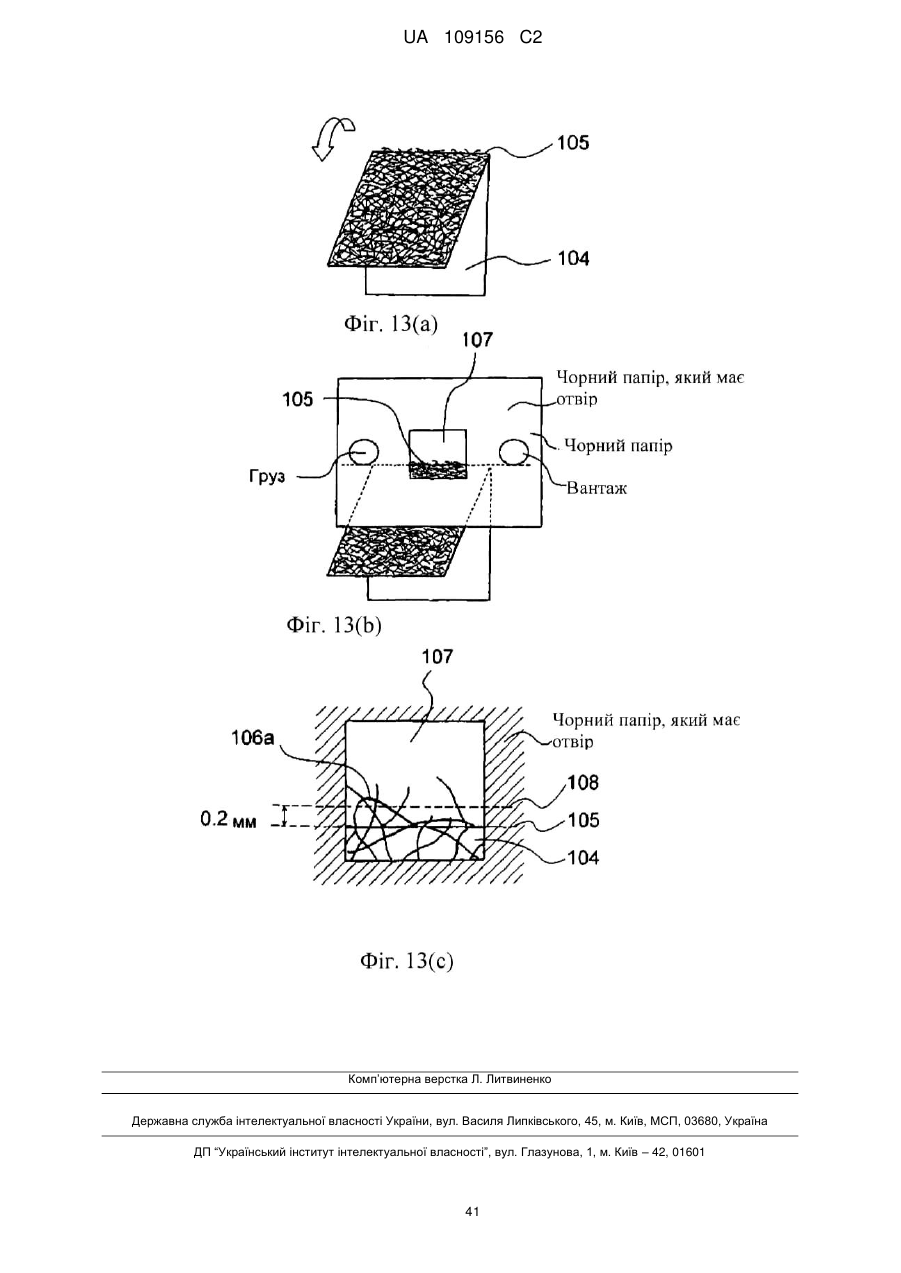

10. Нетканий матеріал за будь-яким з пп. 1-9, який має характеристику стиснення під невеликим навантаженням 18,0 (гс/см2)/мм або менше, розривну міцність 5,00 Н/5 см або більше в поперечному напрямку і основну масу 5-25 г/м2.

11. Нетканий матеріал за будь-яким з пп. 1-10, в якому ворсовані волокна на стороні нетканого матеріалу мають менший середній діаметр, ніж волокна поверхні на неворсованій ділянці на тій же самій стороні.

12. Нетканий матеріал за будь-яким з пп. 1-11, який має 8 або більше ворсованих волокон на 1 см, причому ворсовані волокна мають висоту 1,5 мм або менше.

13. Нетканий матеріал за будь-яким з пп. 1-12, в якому руйнування частини філаментних волокон відбувається на периферійній частині зв'язків сплавлення.

14. Спосіб отримання нетканого матеріалу, що містить стадії часткового розтягування множини ділянок вихідного нетканого матеріалу при температурі 50 °С або нижче і ворсування волокон частково розтягнутого нетканого матеріалу.

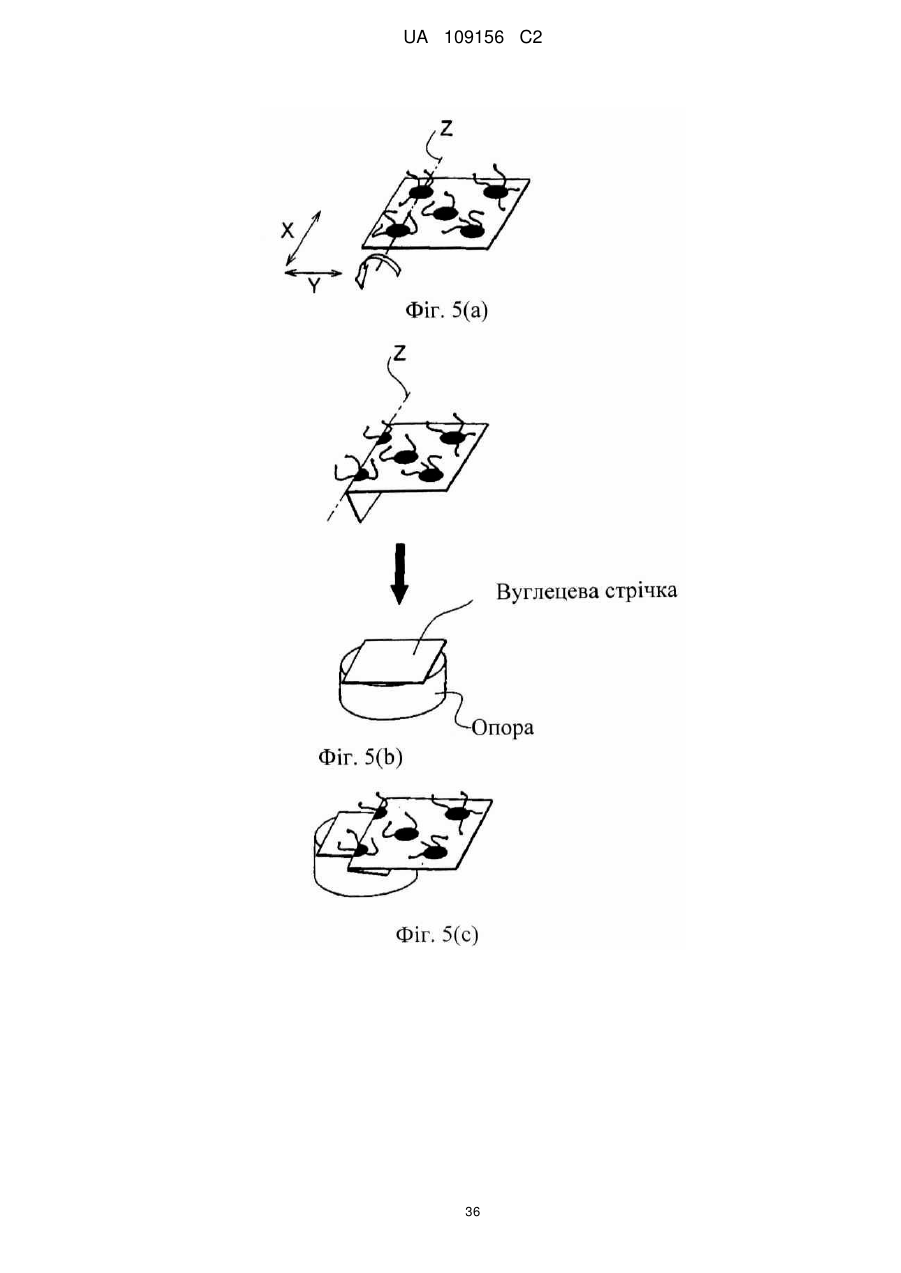

15. Спосіб за п. 14, в якому часткове розтягування проводиться зі ступенем механічного розтягування 1,05-20 на кожній з ділянок.

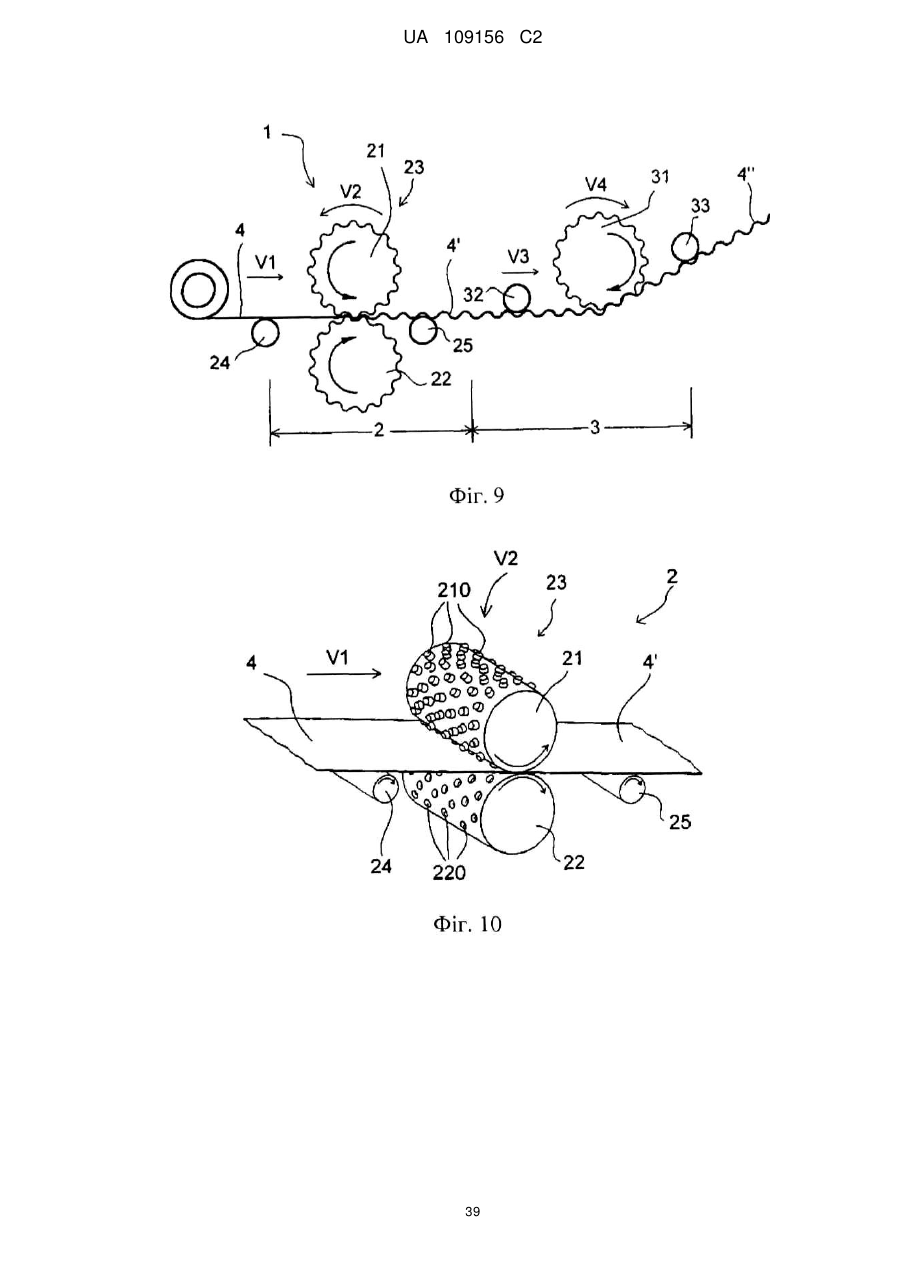

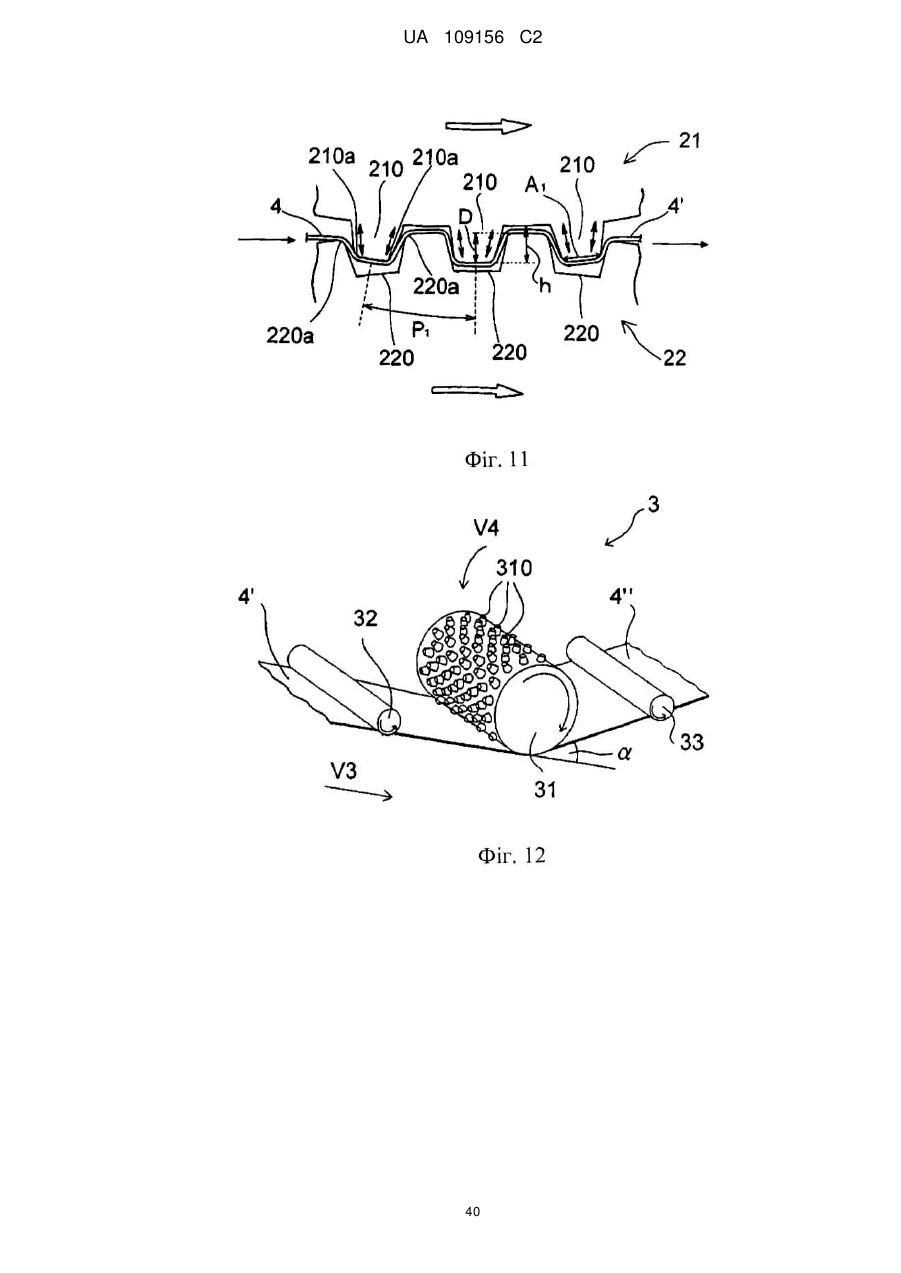

16. Спосіб за п. 14 або 15, в якому часткове розтягування проводиться у напрямку транспортування і у напрямку, перпендикулярному до напрямку транспортування, на кожній з ділянок.

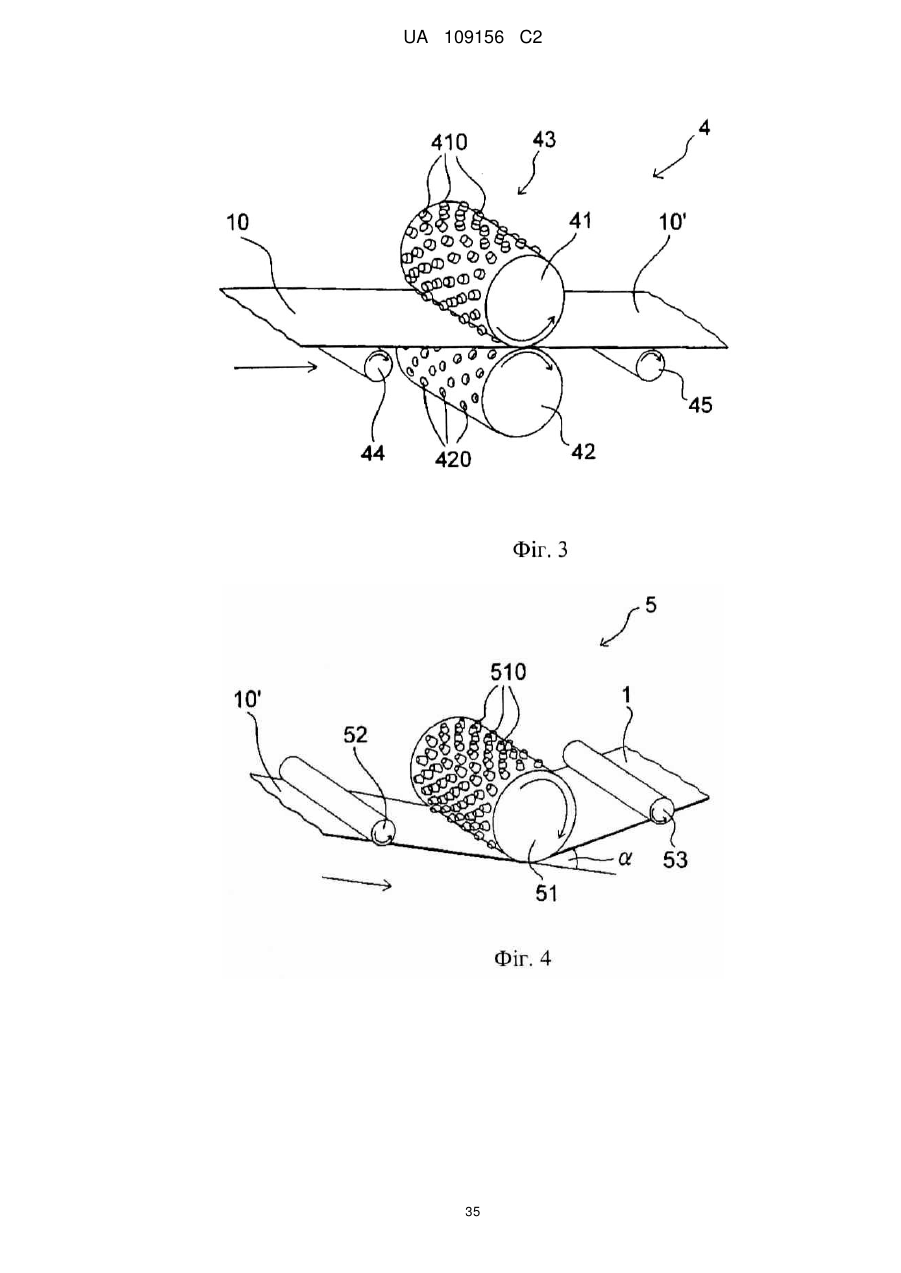

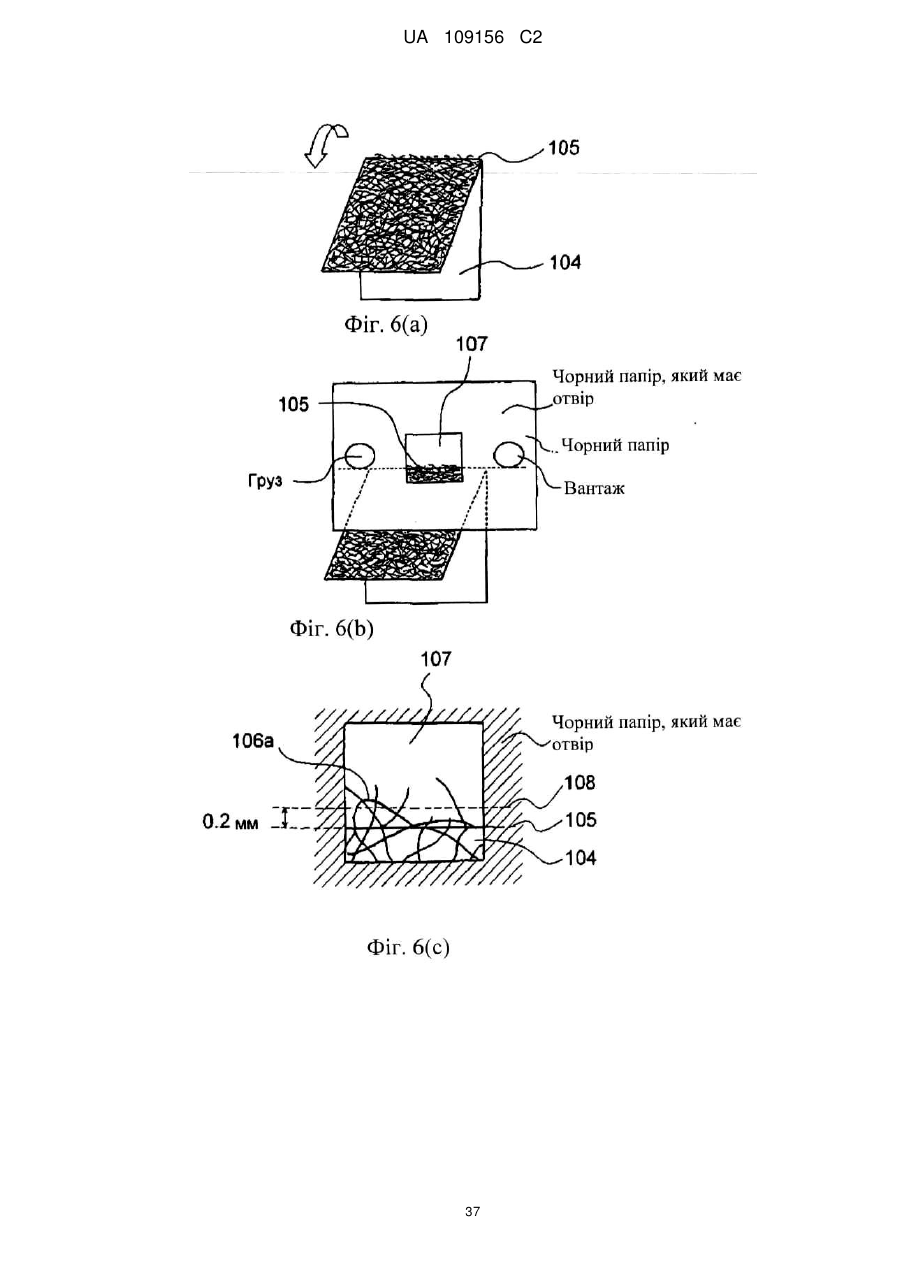

17. Спосіб за будь-яким з пп. 14-16, в якому часткове розтягування проводиться з використанням пари гравірованих валків, причому один з валків має множину виступів на своїй периферійній поверхні, і інший валок має заглиблення, які взаємно зчіпляються з виступами, розміщені на його периферійній поверхні у положеннях, що відповідають окремим виступам, і вихідний нетканий матеріал вводиться у зазор між парою гравірованих валків для часткового розтягування.

18. Спосіб за п. 17, в якому пара гравірованих валків конфігурована для розтягування 10-80 % загальної площі вихідного нетканого матеріалу, що вводиться.

19.Спосіб за п. 17, в якому швидкість V1 транспортування для введення нетканого матеріалу у зазор пари гравірованих валків є вище периферійної швидкості V2 пари гравірованих валків.

20. Спосіб за будь-яким з пп. 14-19, в якому ворсування проводиться з використанням гравірованого валка, що має множину виступів на його периферійній поверхні, причому

гравірований валок для ворсування обертається у напрямку, зворотному напрямку транспортування частково розтягнутого нетканого матеріалу, і швидкість V3 транспортування частково розтягнутого нетканого матеріалу і периферійна швидкість V4 гравірованого валка для ворсування задовольняють співвідношенню: V4/V3 = 0,3-10.

21. Спосіб за будь-яким з пп. 14-19, в якому часткове розтягування проводиться при ступені загального розтягування 1,3-4,0.

22. Спосіб за будь-яким з пп. 14-21, в якому вихідний нетканий матеріал має дискретні зв'язки нагрівання/тиску, регулярно розташовані у напрямках площини, причому відношення кроку зв'язків нагрівання/тиску до кроку виступів пари гравірованих валків становить 0,05-0,7.

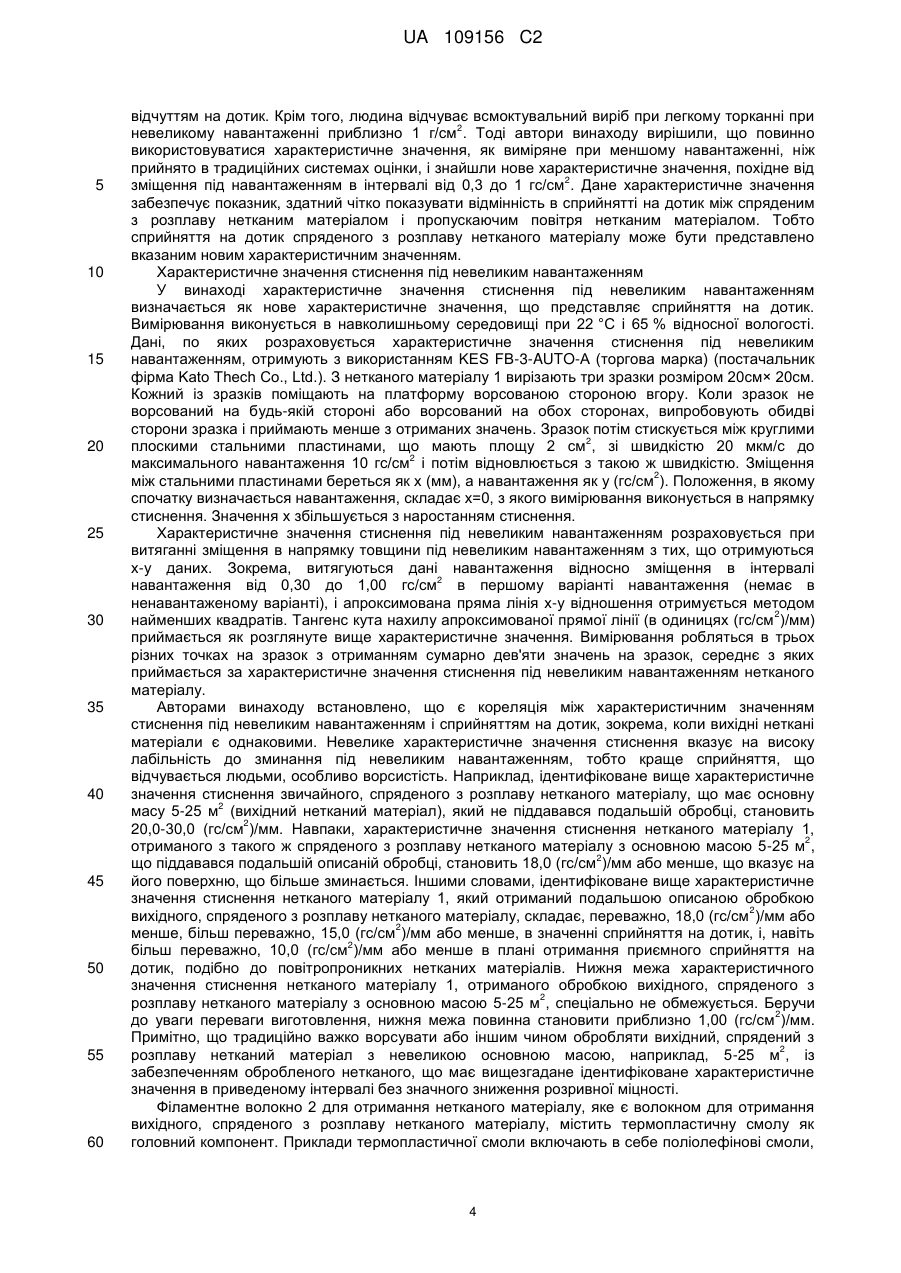

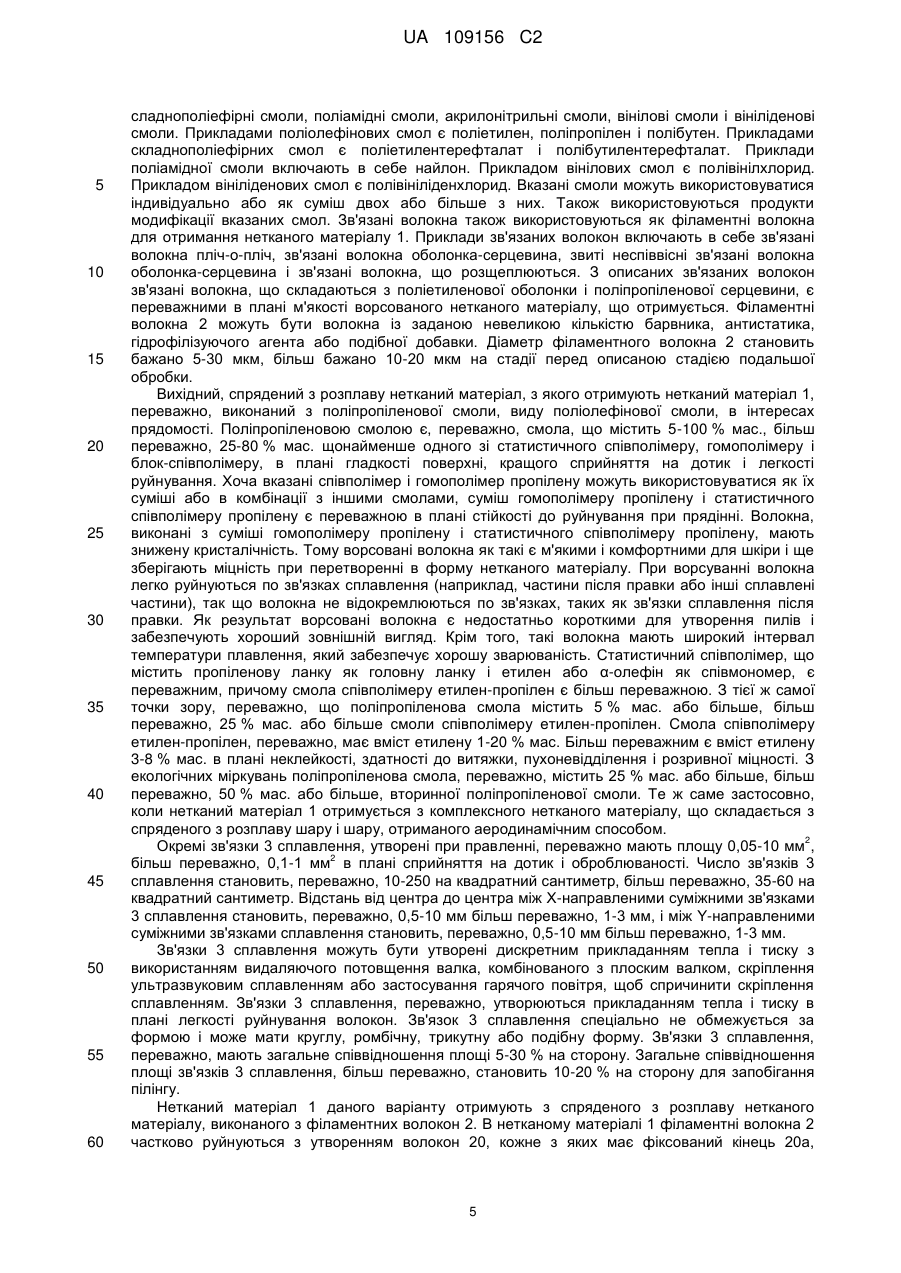

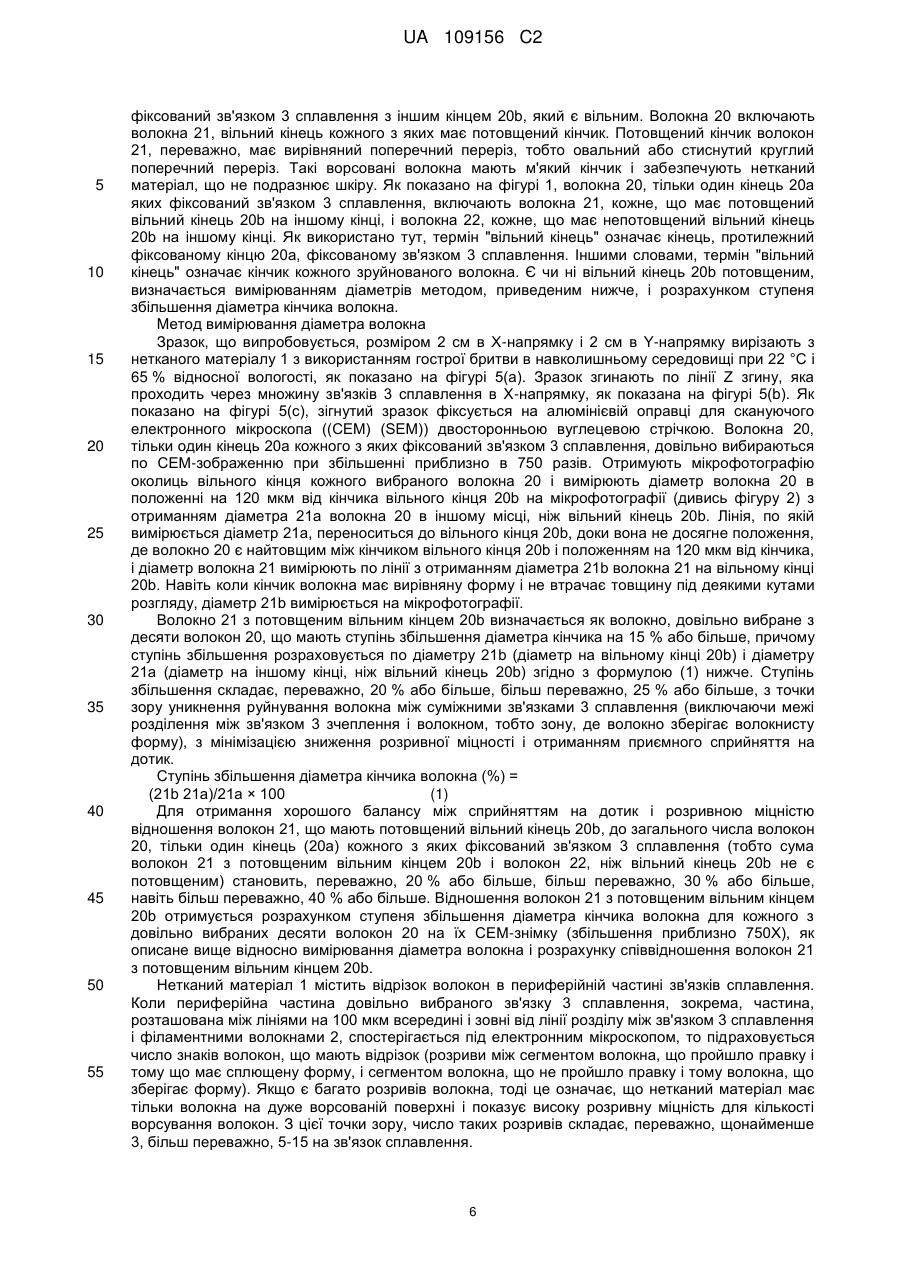

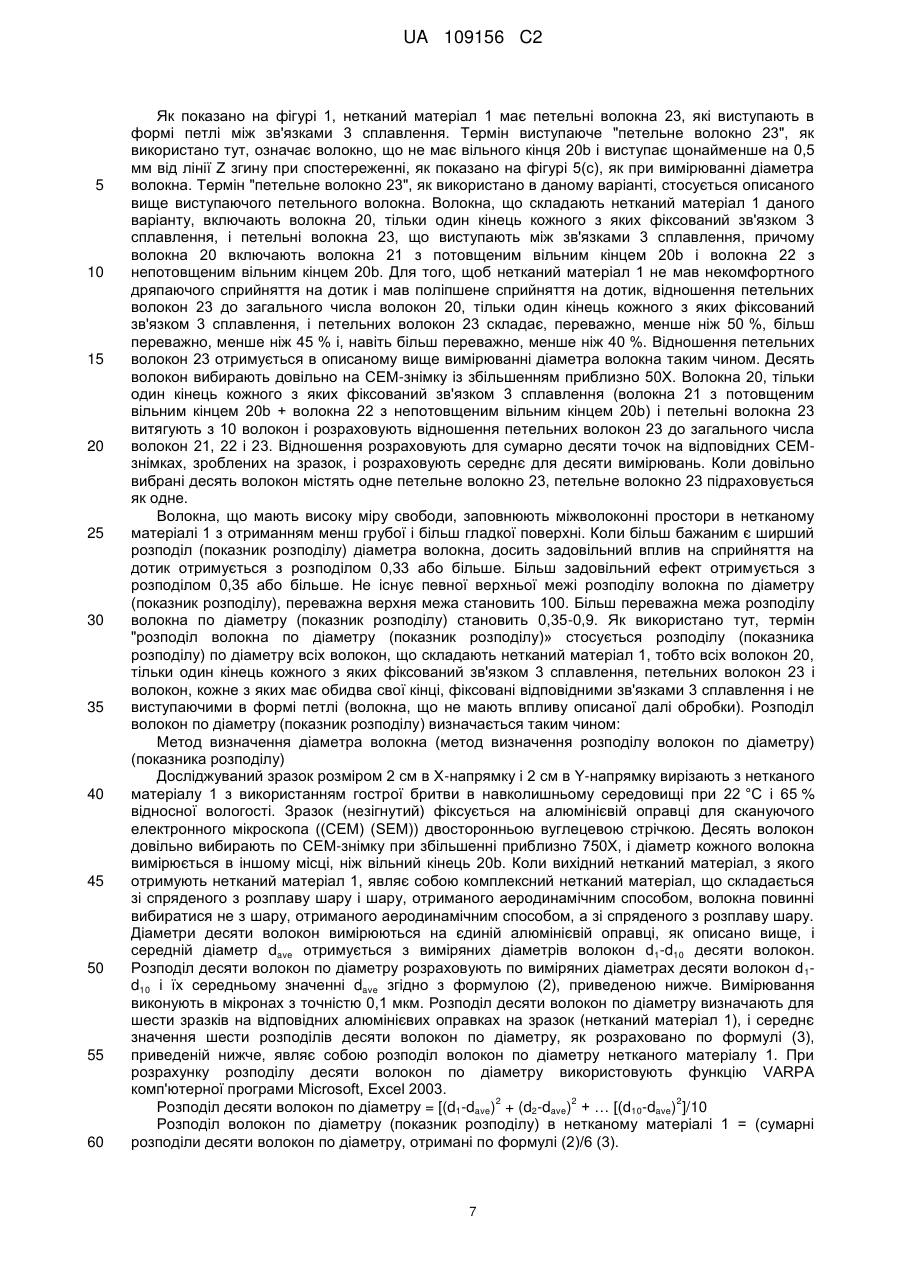

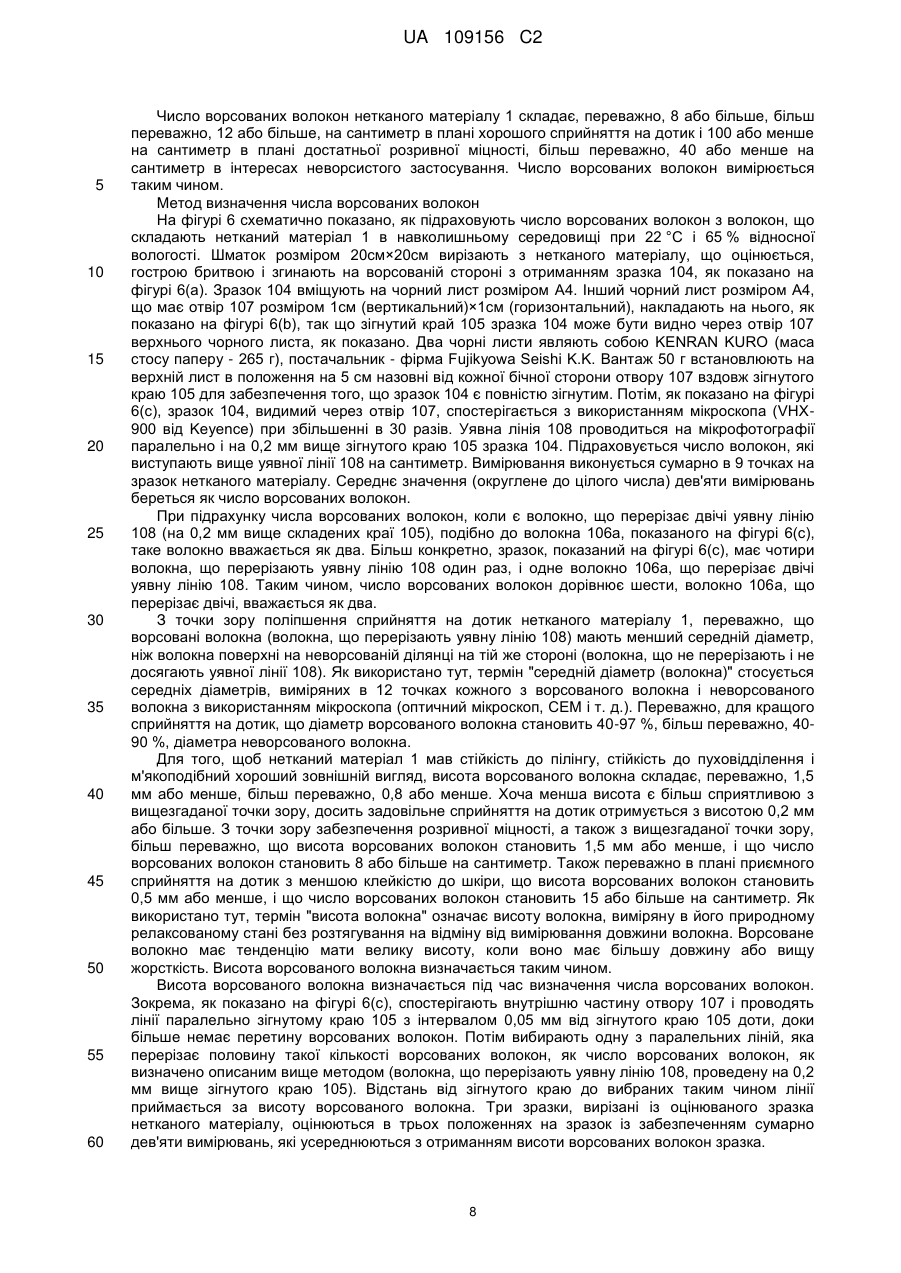

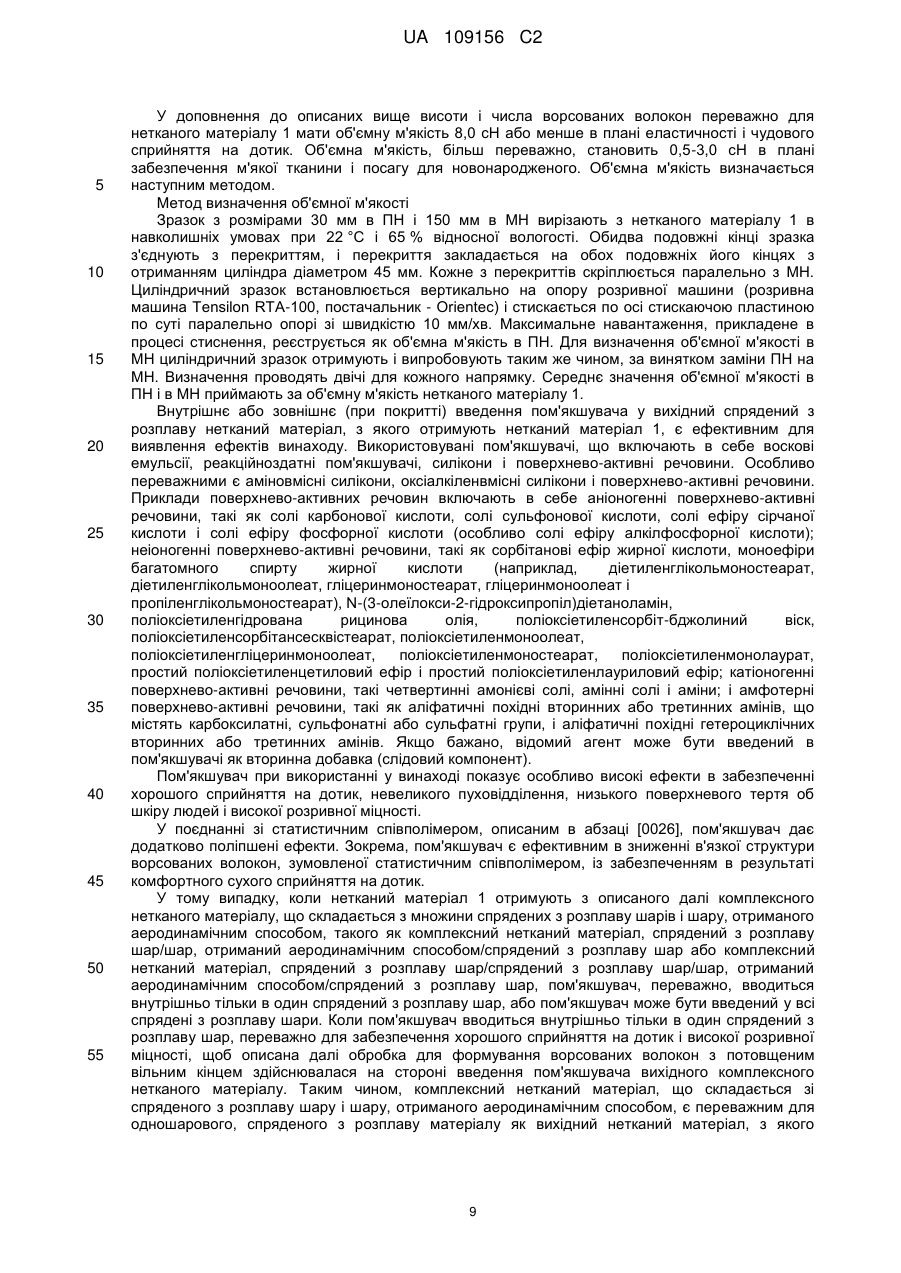

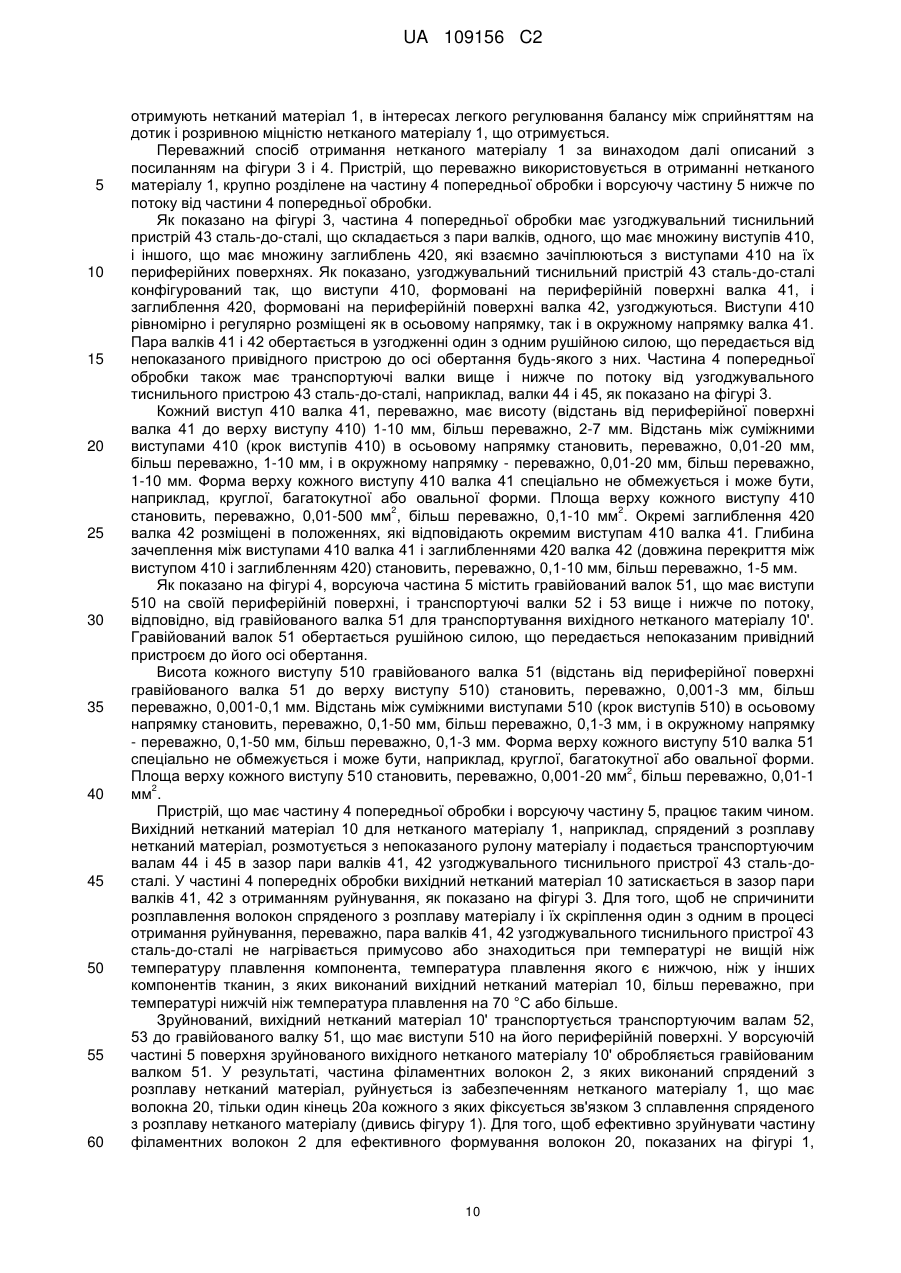

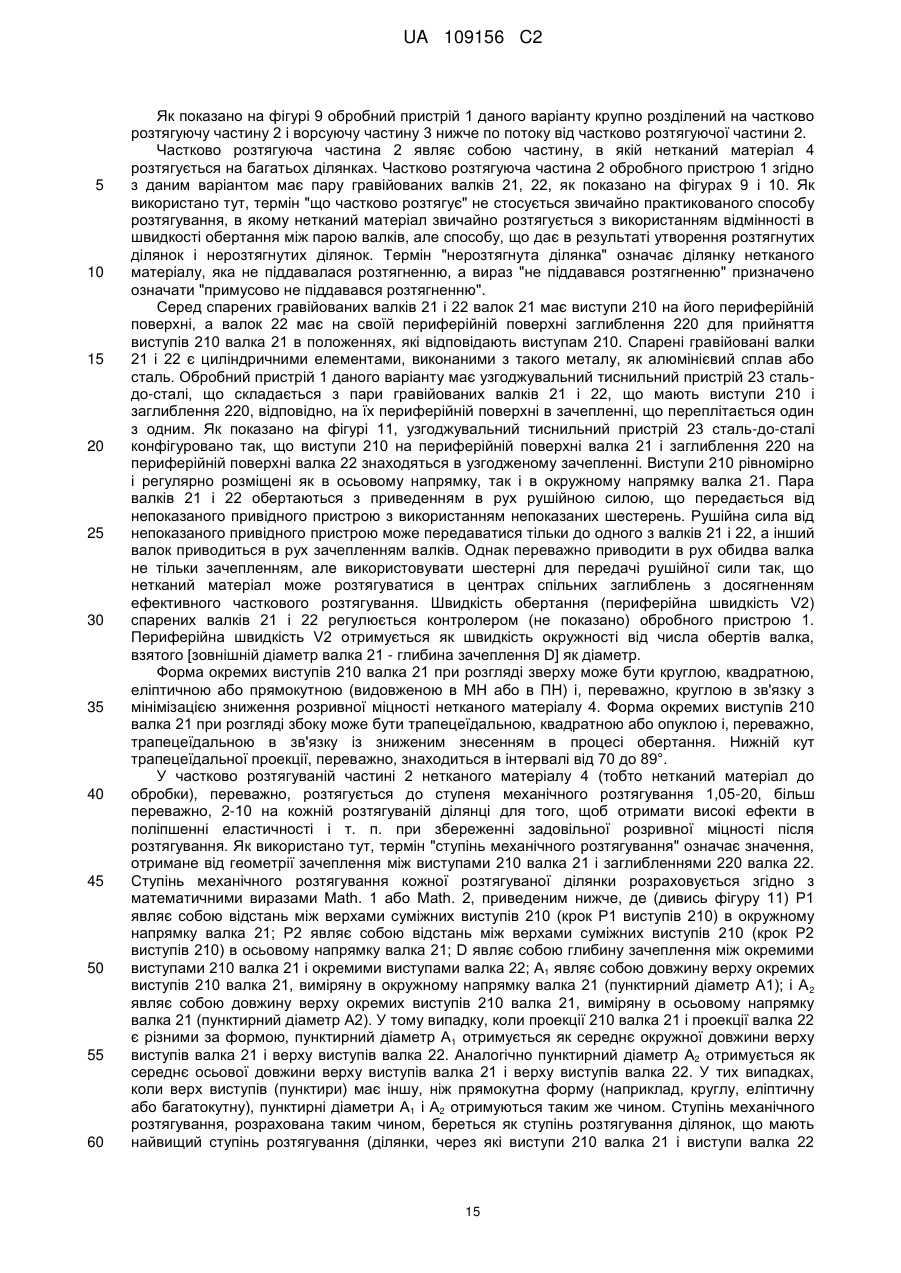

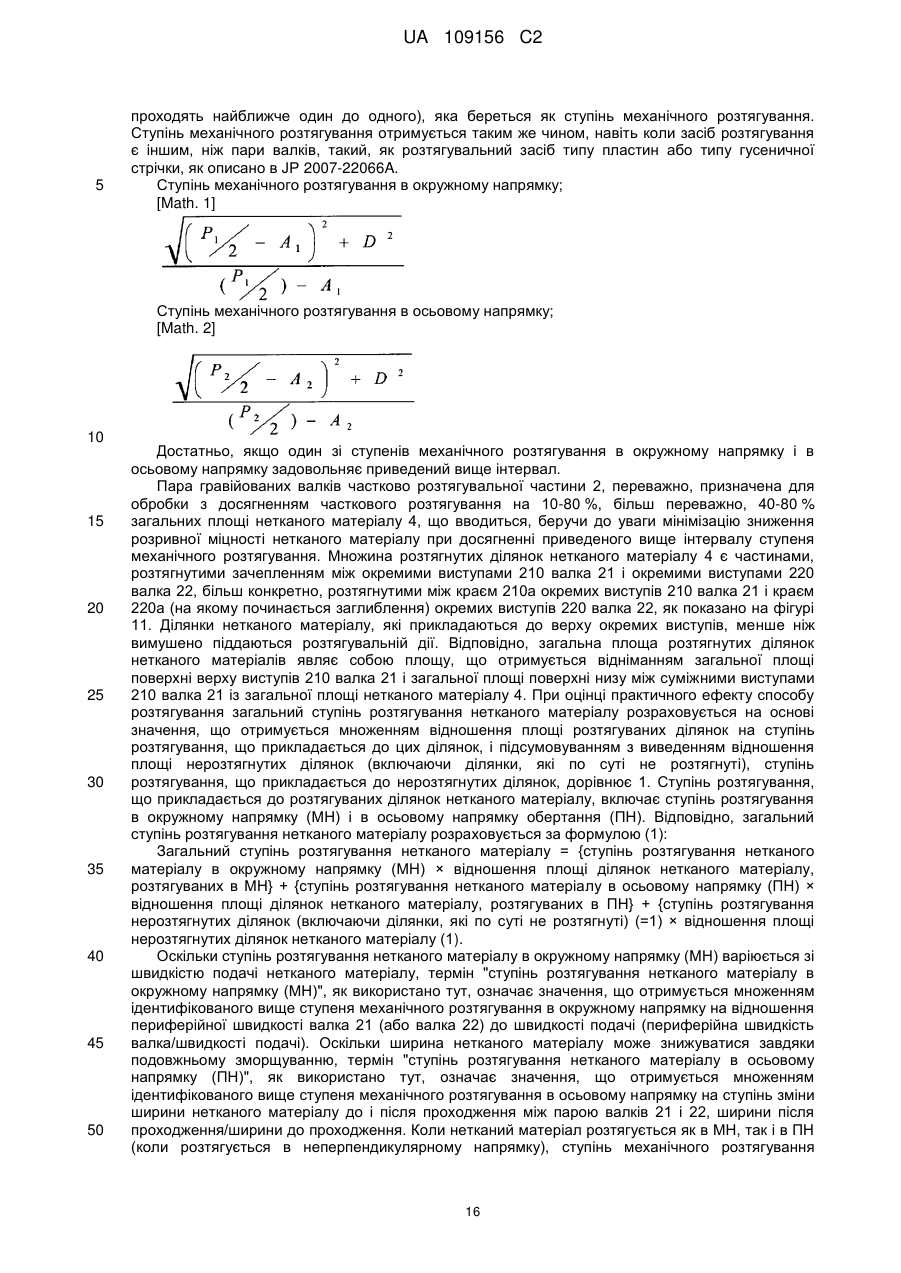

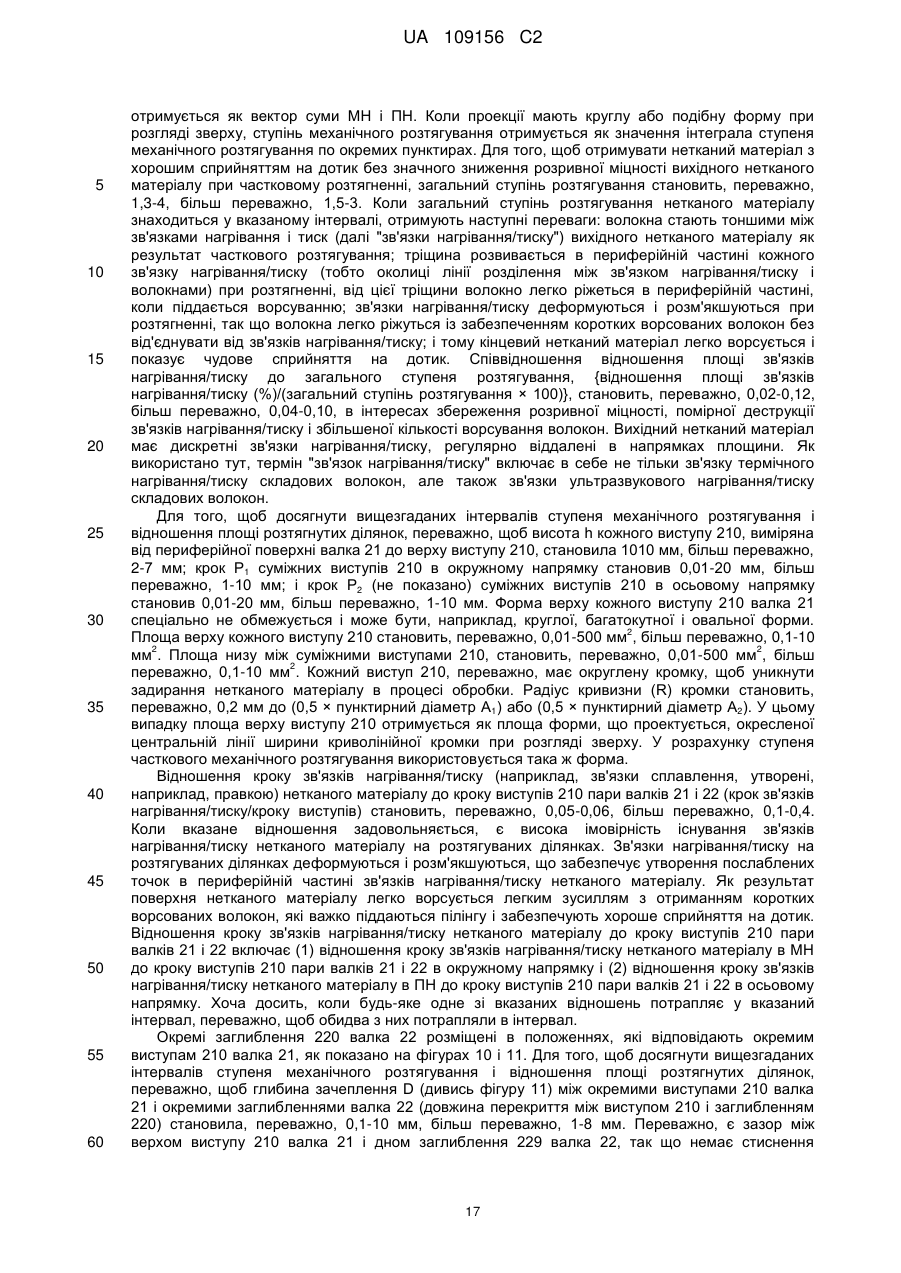

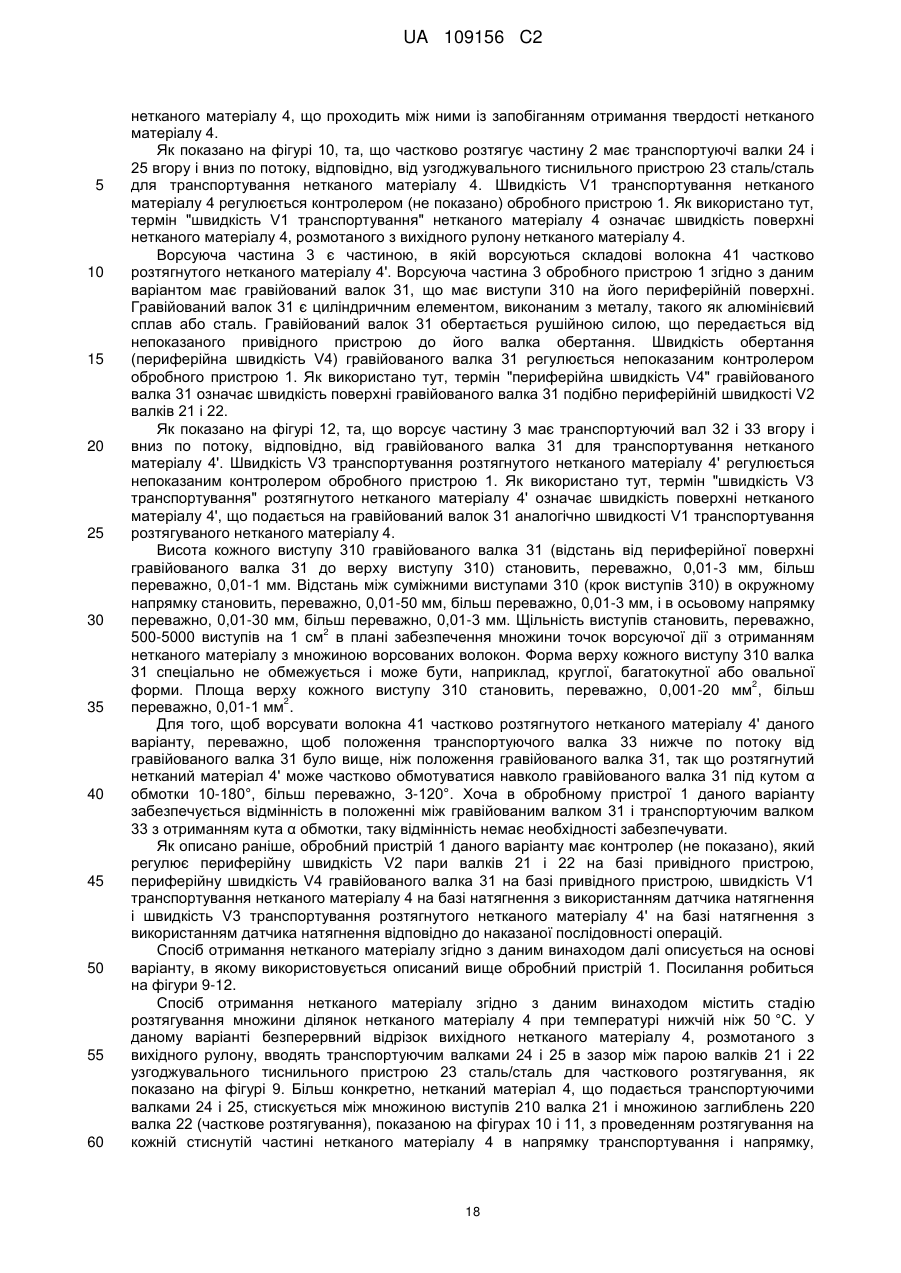

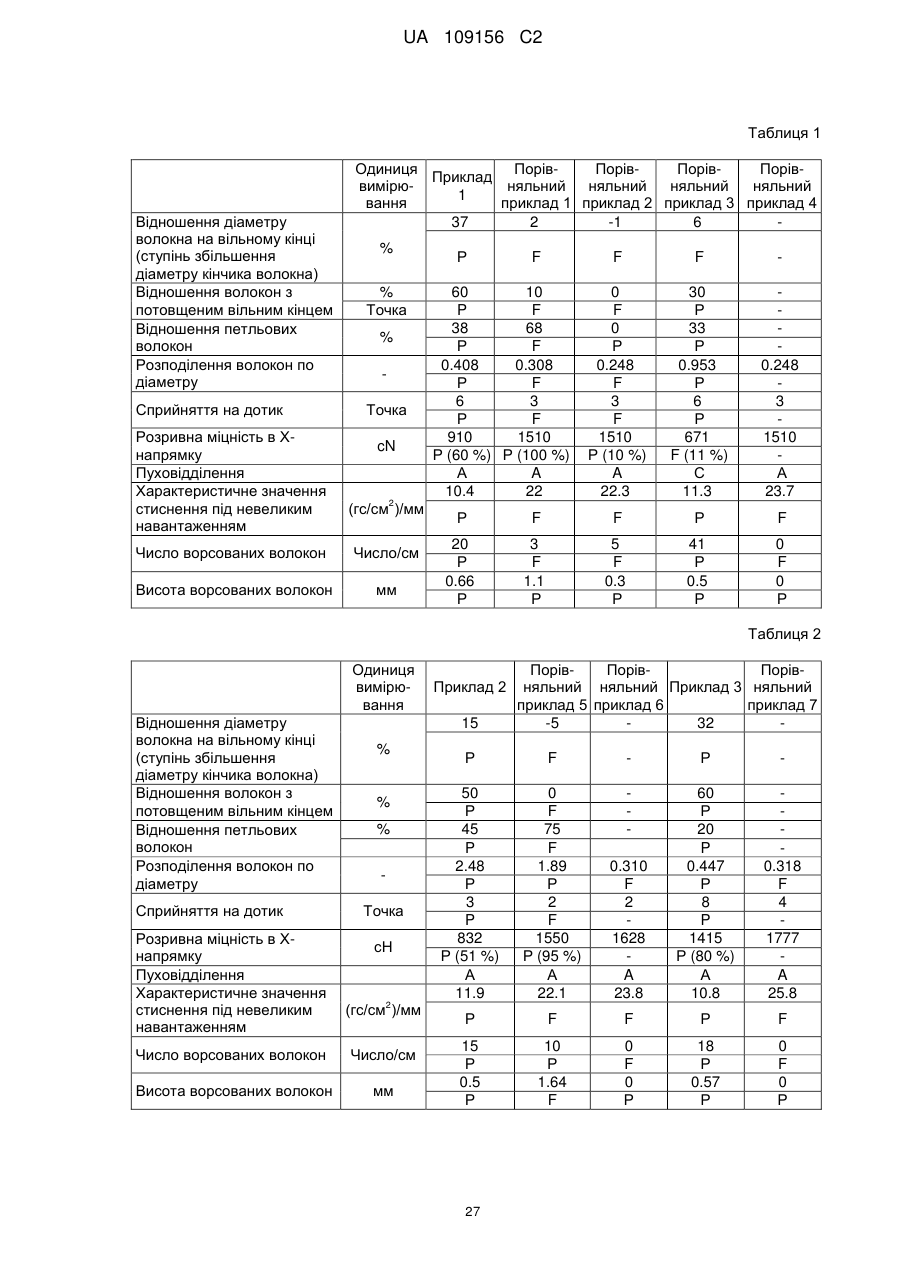

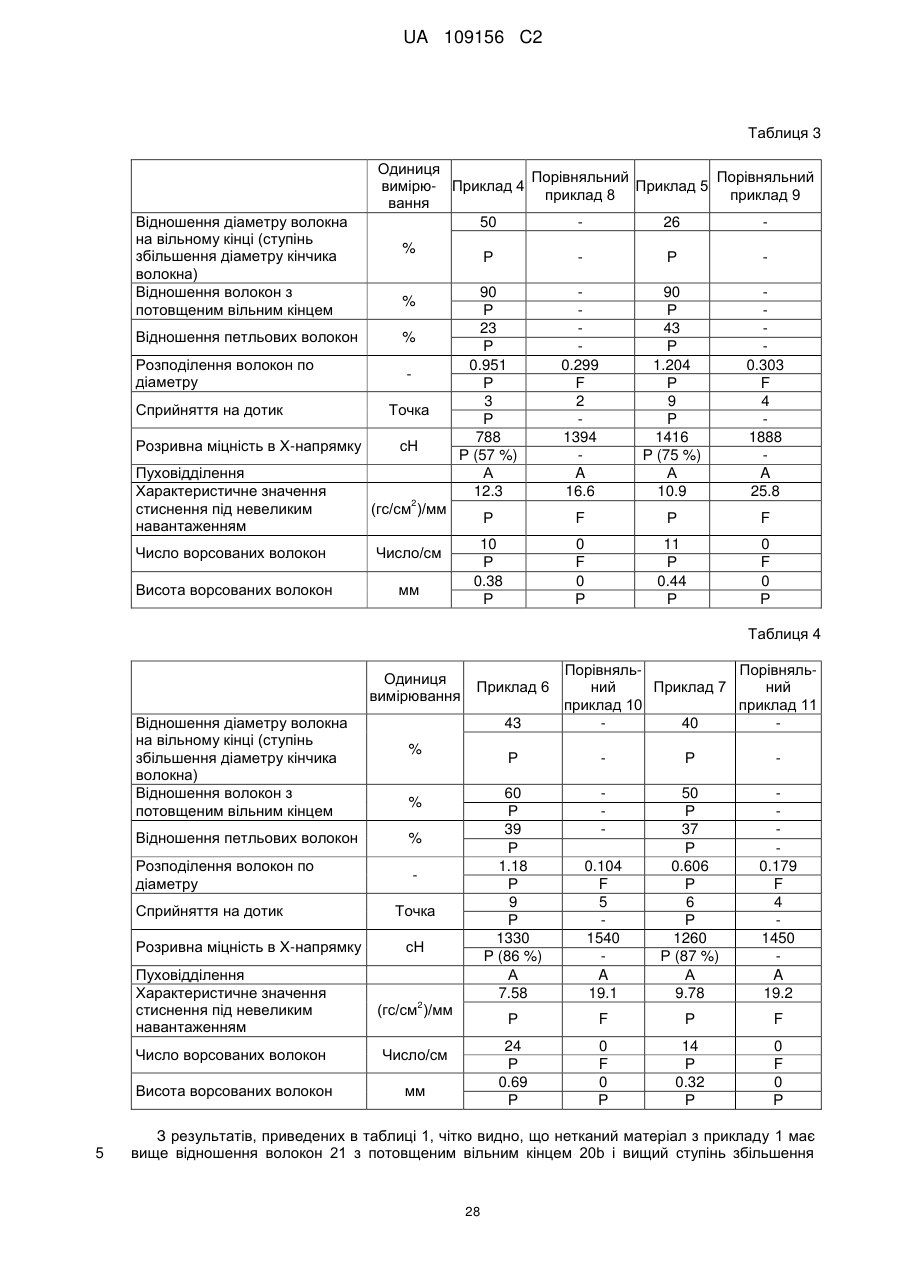

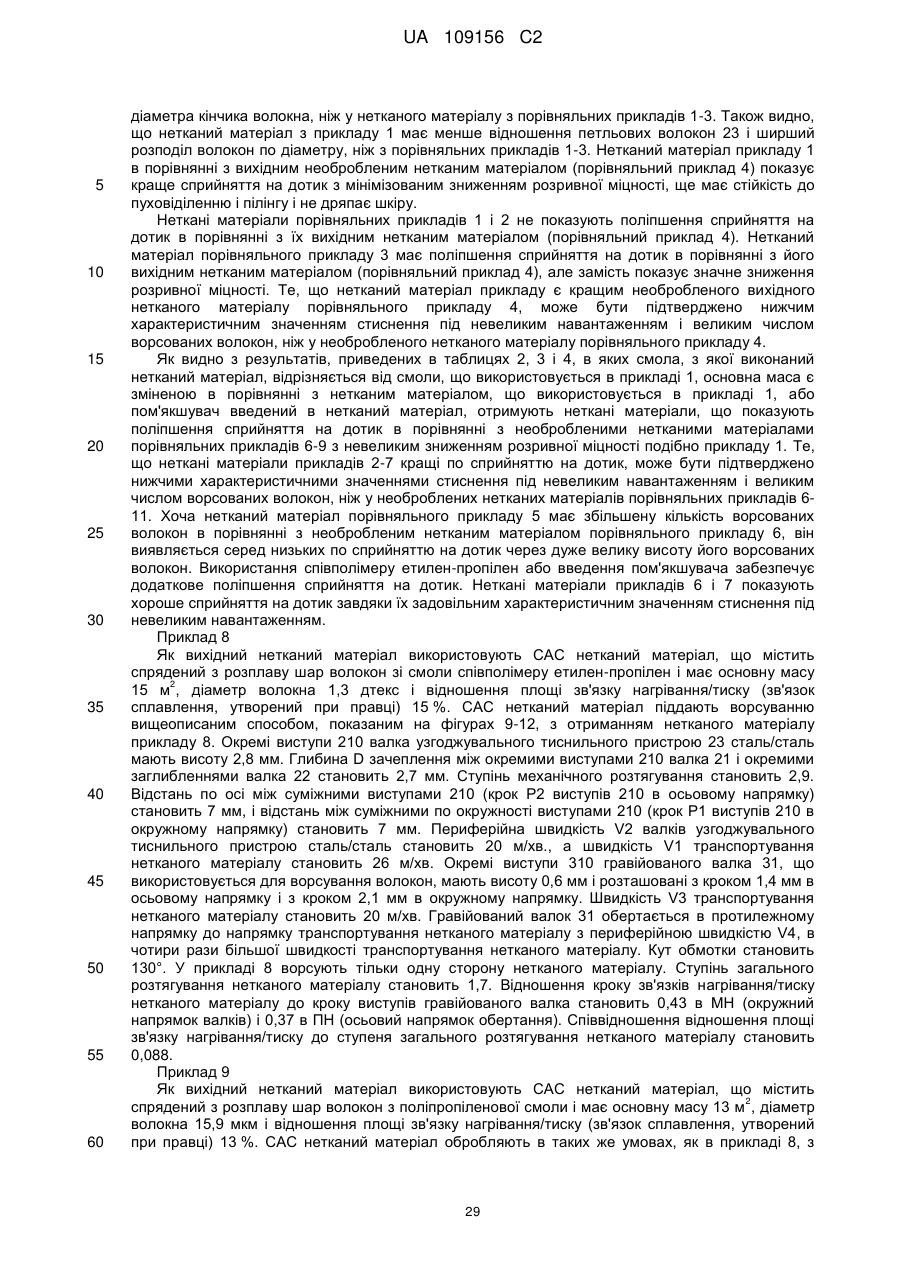

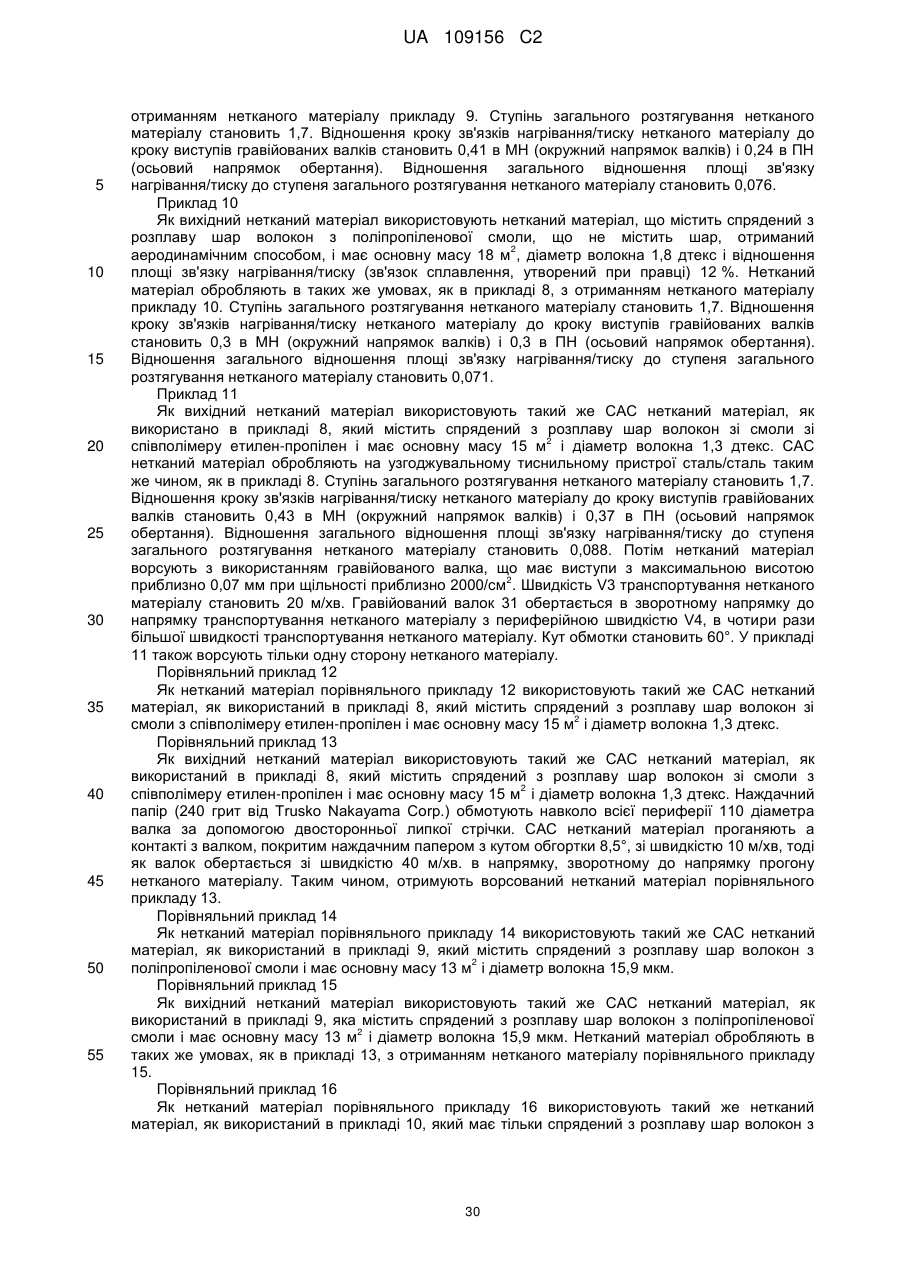

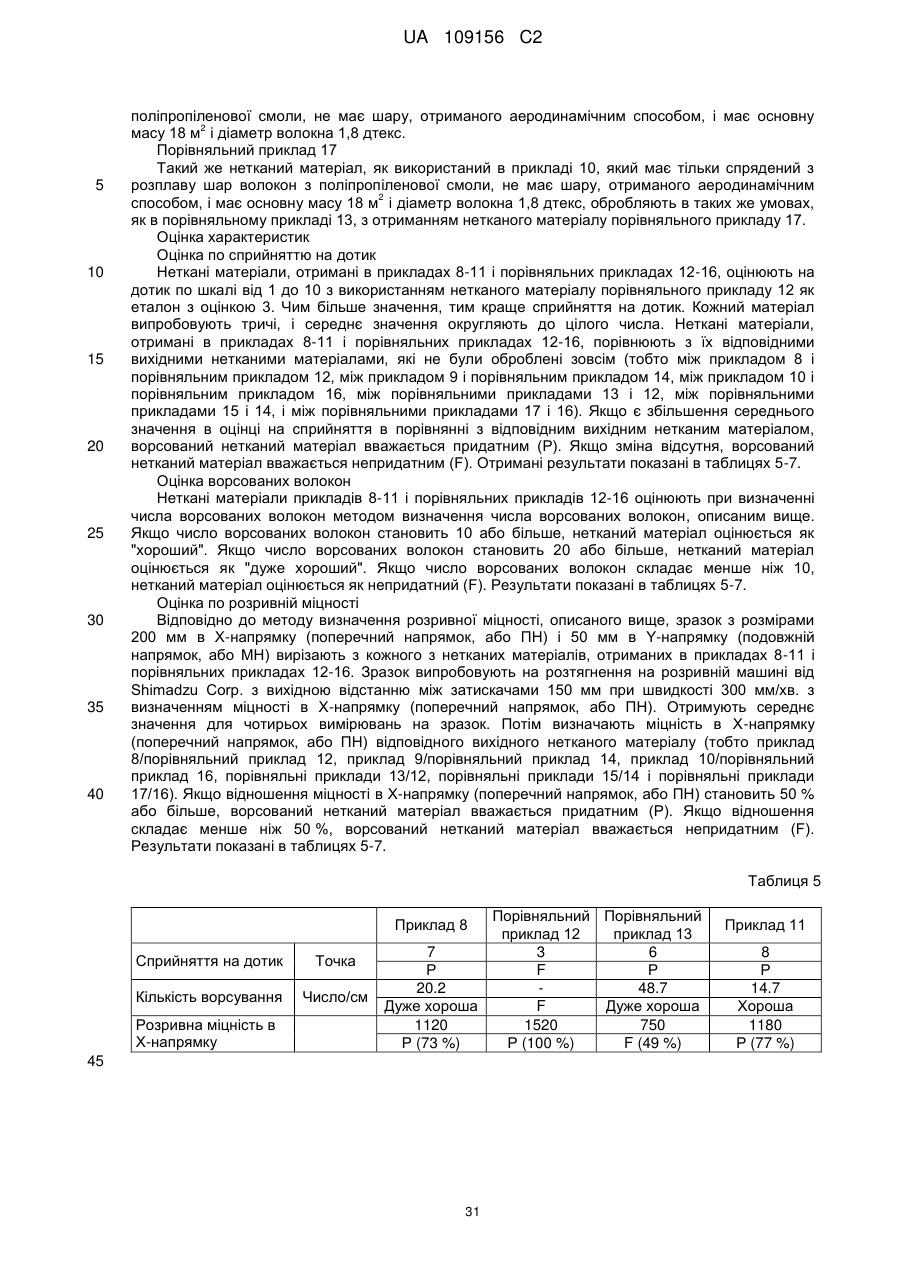

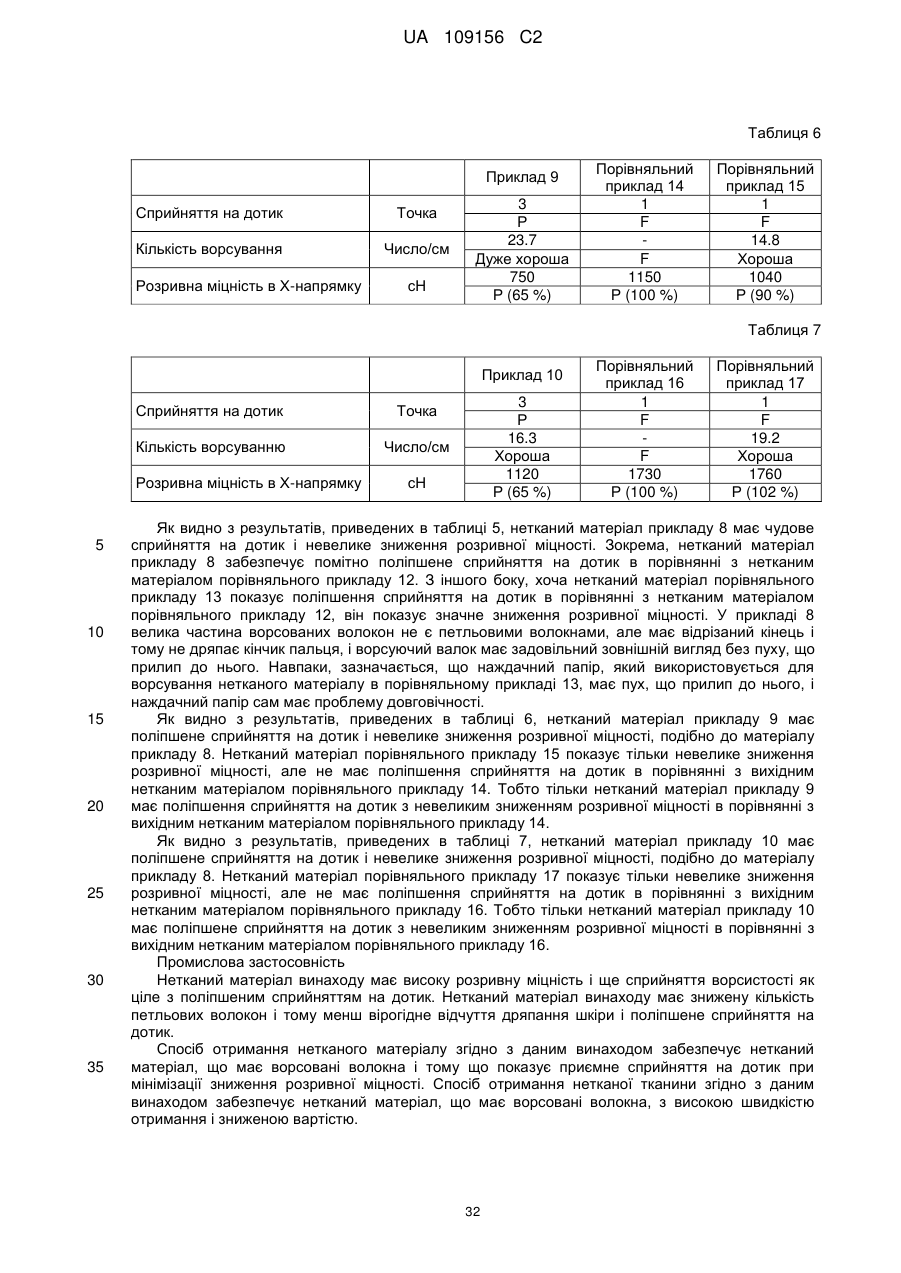

Текст