Композитний відсік фюзеляжу, спосіб його виготовлення та оснащення для здійснення способу виготовлення композитного відсіку фюзеляжу

Формула / Реферат

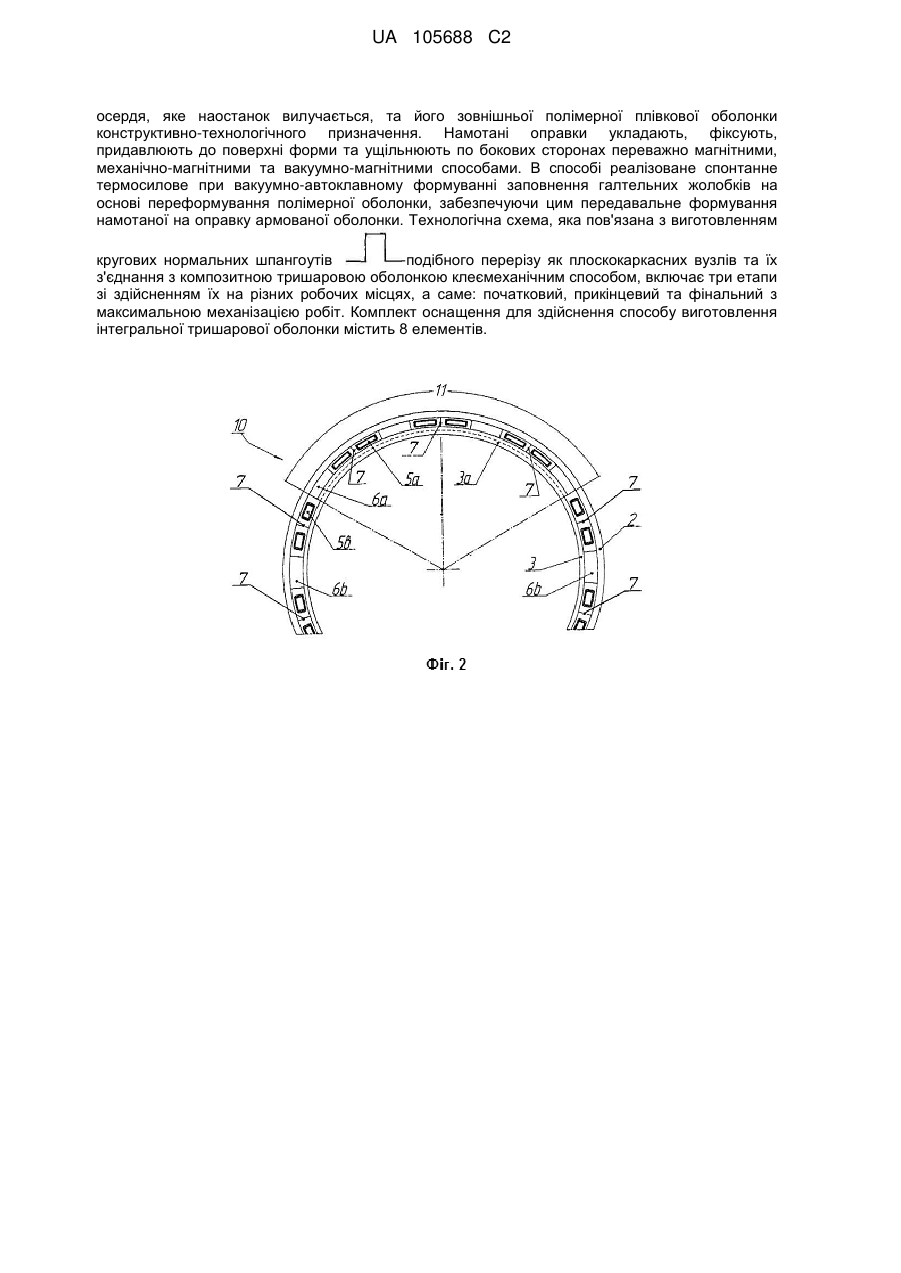

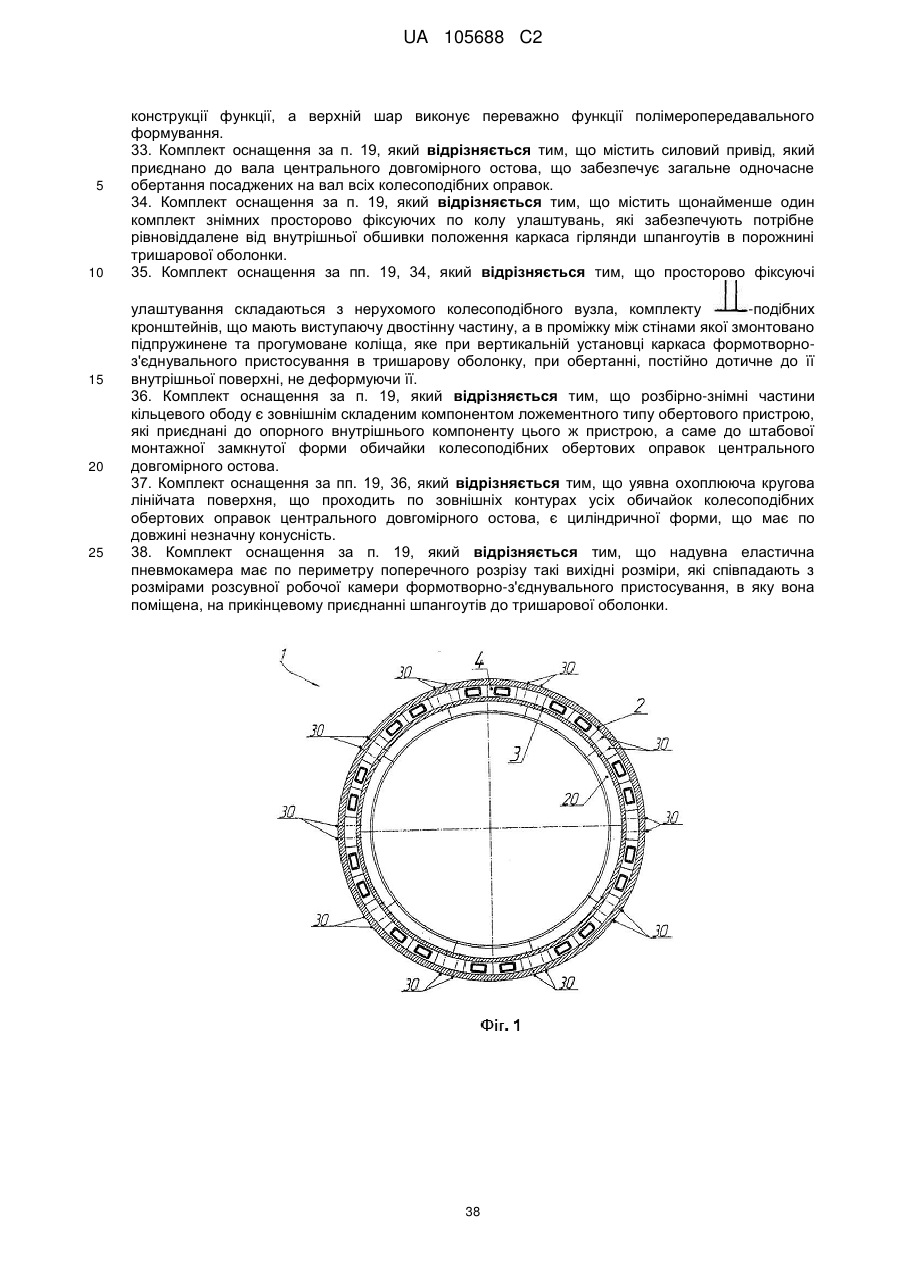

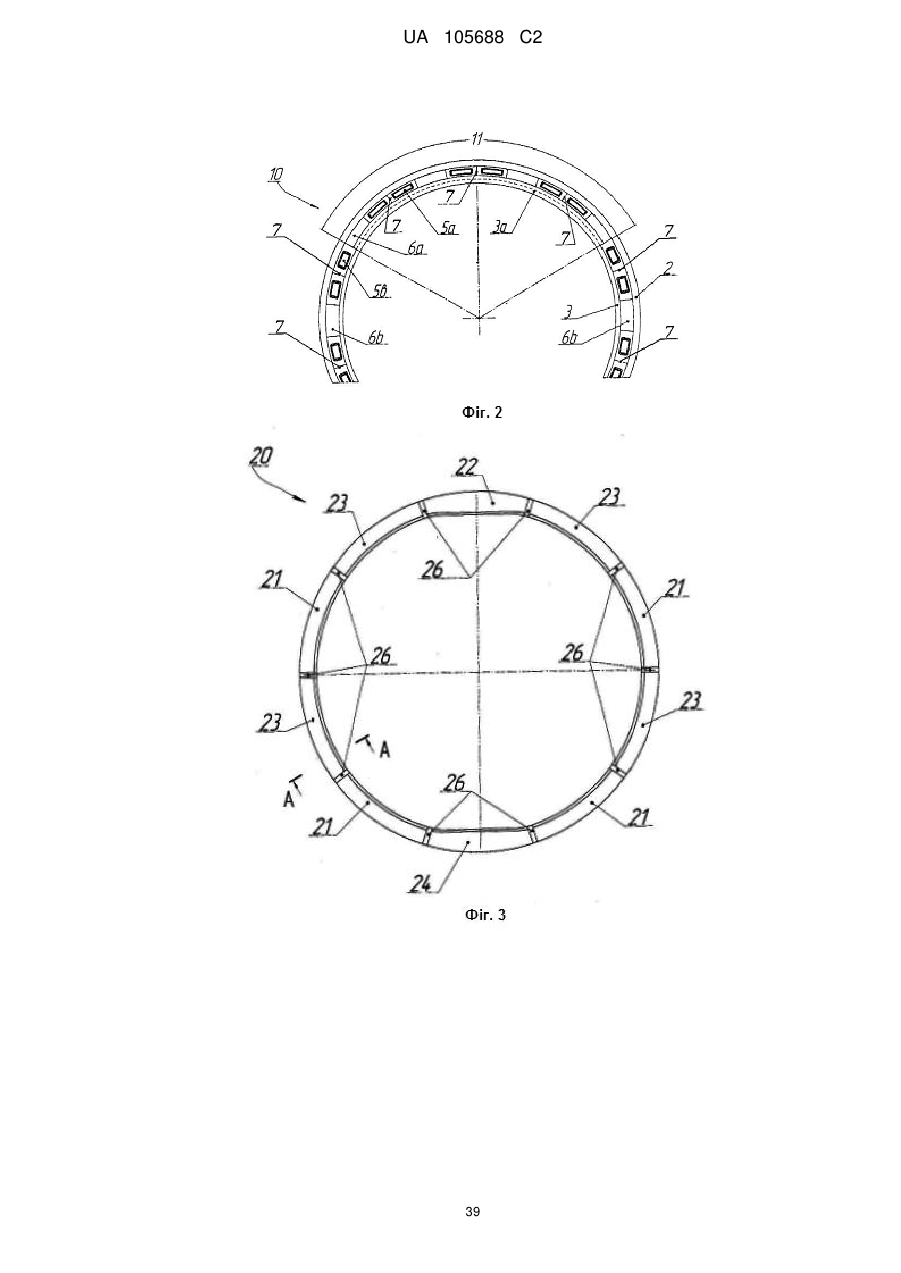

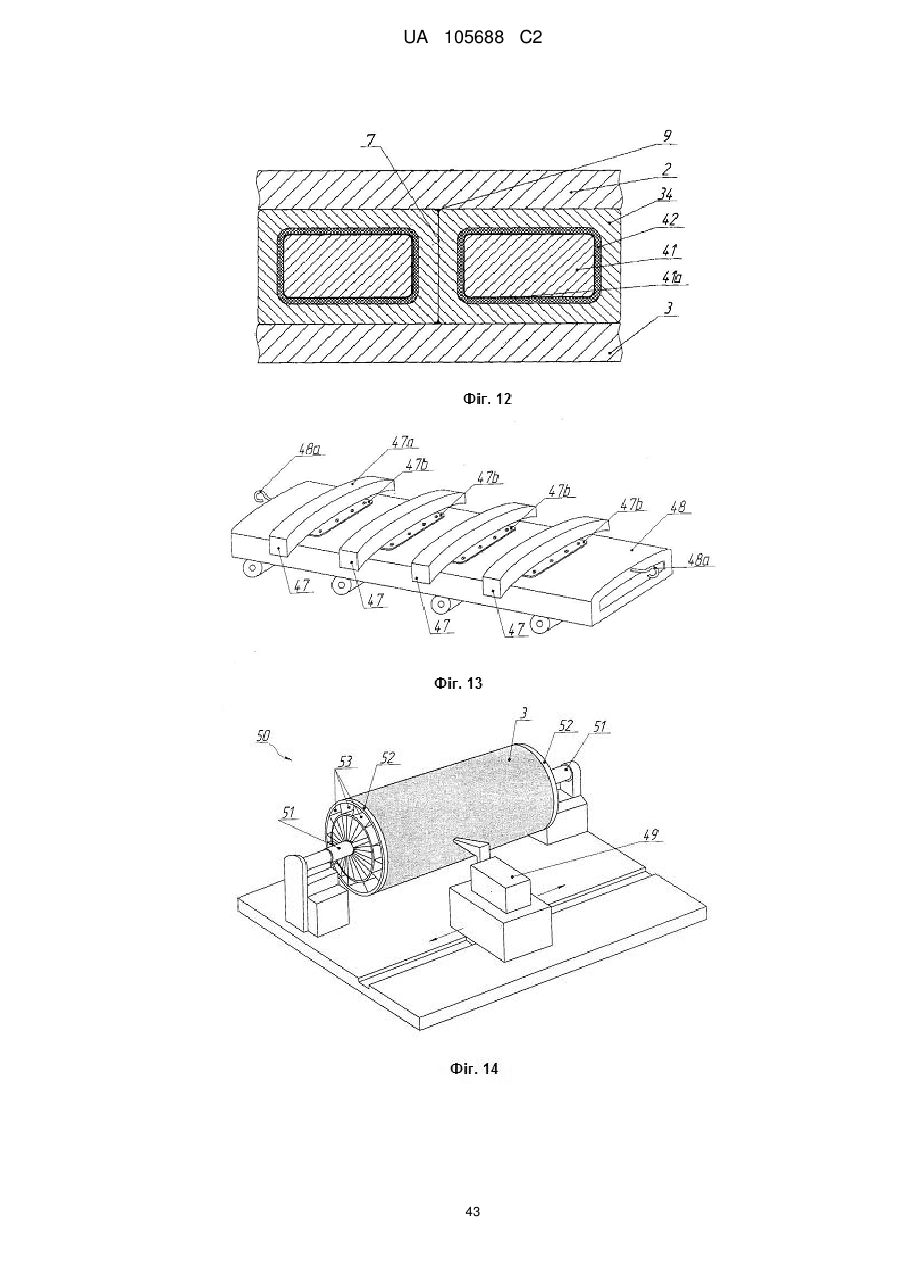

1. Відсік фюзеляжу літального апарата, зокрема центральної частини фюзеляжу великого літака, переважно у вигляді довгомірної циліндричної обшивної оболонки з композитних матеріалів, зокрема вуглепластиків, який складається з композитної багатошарової несучої оболонки, безпосередньо приєднаного до неї по довжині внутрішньої поверхні поперечного набору шпангоутів, а саме: стикових, силових та нормальних, при цьому виокремлені серед інших з різновидового поперечного набору кругові нормальні шпангоути по виду стикування і з'єднання з багатошаровою несучою оболонкою є розподільними з можливістю розтягання чи стискання, при цьому конструктивно вони виконані як рамні плоскокаркасні вузли із з'єднаних між собою аркового виду сегментів, який відрізняється тим, що обшивна оболонка являє собою цільноформований тришаровий монокок, у якого композитна тришарова несуча оболонка являє собою цілісну, однокускову інтегральну конструкцію з відповідно цілісно з'єднаним у ній в одне ціле кільцевим підкріплюючим середнім шаром, при цьому композитна, з вуглепластиків гарячого затвердіння, тришарова несуча оболонка складається з зовнішньої та внутрішньої вуглепластикових обшивок з захисними та герметизуючими шарами та розташованого між ними як середній підкріплюючий шар набору поздовжніх профільних елементів і на основі з'єднаних впритул одне з одним в загальне складання чотиристоронніх в перерізі переважно рукавного виду довгомірних профілів, які в місцях змикання своїх бокових сторін утворюють поздовжні внутрішні підкріплюючі стінки стрингерного типу, які мають на своїх торцях заповнені галтельні жолобки;

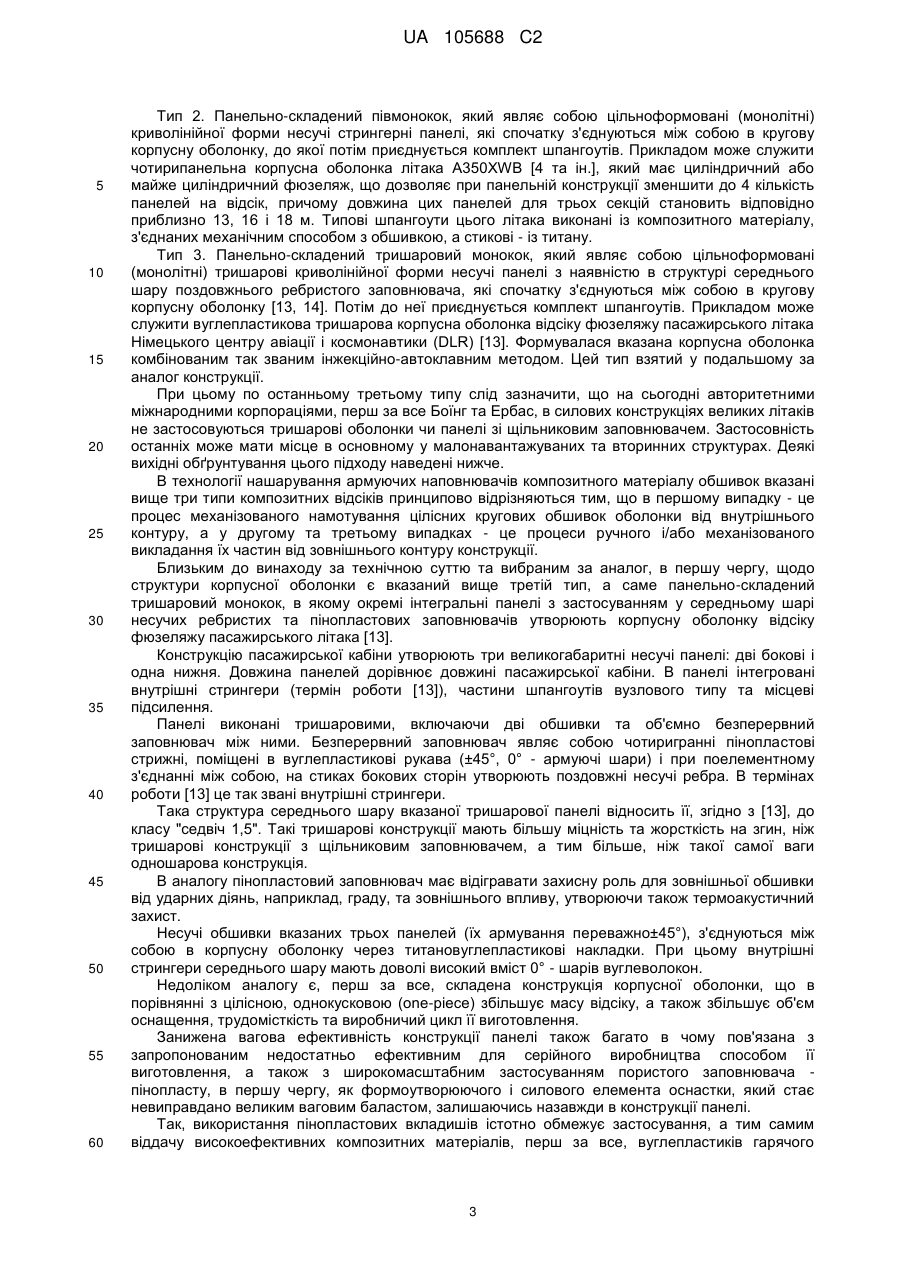

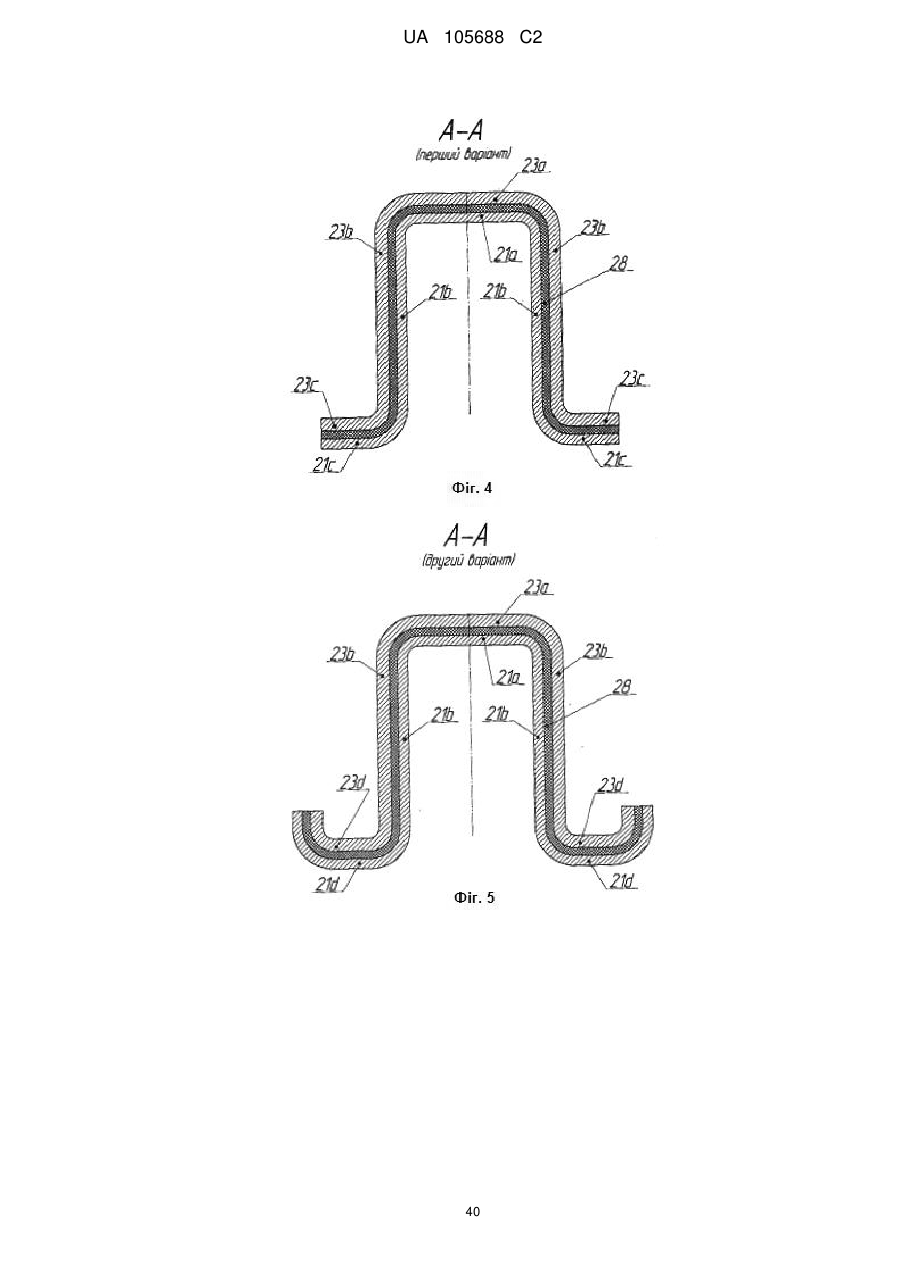

нормальні кругові шпангоути відсіку являють собою беззазорно-стикові вузли з розвиненою для з'єднання односмуговою клейовою поверхнею, яка з'єднана з тришаровою оболонкою клеємеханічним способом, при цьому їх складові аркової форми сегменти являють собою профілі з дистанційно рознесеними на горизонтальній полиці двосторонніх з протилежно вигнутими горизонтальними лапками, а саме ![]() -подібного перерізу, що виконані з вуглепластиків, і з'єднані між собою в вузли безпосередньо своїми прикінцевими ділянками унапуск за допомогою склеювання, забезпечуючи зовнішньої форми стик врівень з контуром внутрішньої обшивки, для чого вони містять на взаємно припасованих прикінцевих стикових ділянках ступінчато зменшені по всьому периметру профілю товщини, а елементом компенсації в місцях торцевого стикування та з'єднання аркових сегментів нормального шпангоута є можливість їх взаємного ковзно-компенсаційного переміщення з повною вибіркою зазорів при загальному складанні та приєднанні кругового шпангоута до композитної несучої оболонки, при цьому для вказаних

-подібного перерізу, що виконані з вуглепластиків, і з'єднані між собою в вузли безпосередньо своїми прикінцевими ділянками унапуск за допомогою склеювання, забезпечуючи зовнішньої форми стик врівень з контуром внутрішньої обшивки, для чого вони містять на взаємно припасованих прикінцевих стикових ділянках ступінчато зменшені по всьому периметру профілю товщини, а елементом компенсації в місцях торцевого стикування та з'єднання аркових сегментів нормального шпангоута є можливість їх взаємного ковзно-компенсаційного переміщення з повною вибіркою зазорів при загальному складанні та приєднанні кругового шпангоута до композитної несучої оболонки, при цьому для вказаних ![]() -подібних в перерізі профілів, приєднання до тришарової оболонки здійснено горизонтальною перемичкою профілю.

-подібних в перерізі профілів, приєднання до тришарової оболонки здійснено горизонтальною перемичкою профілю.

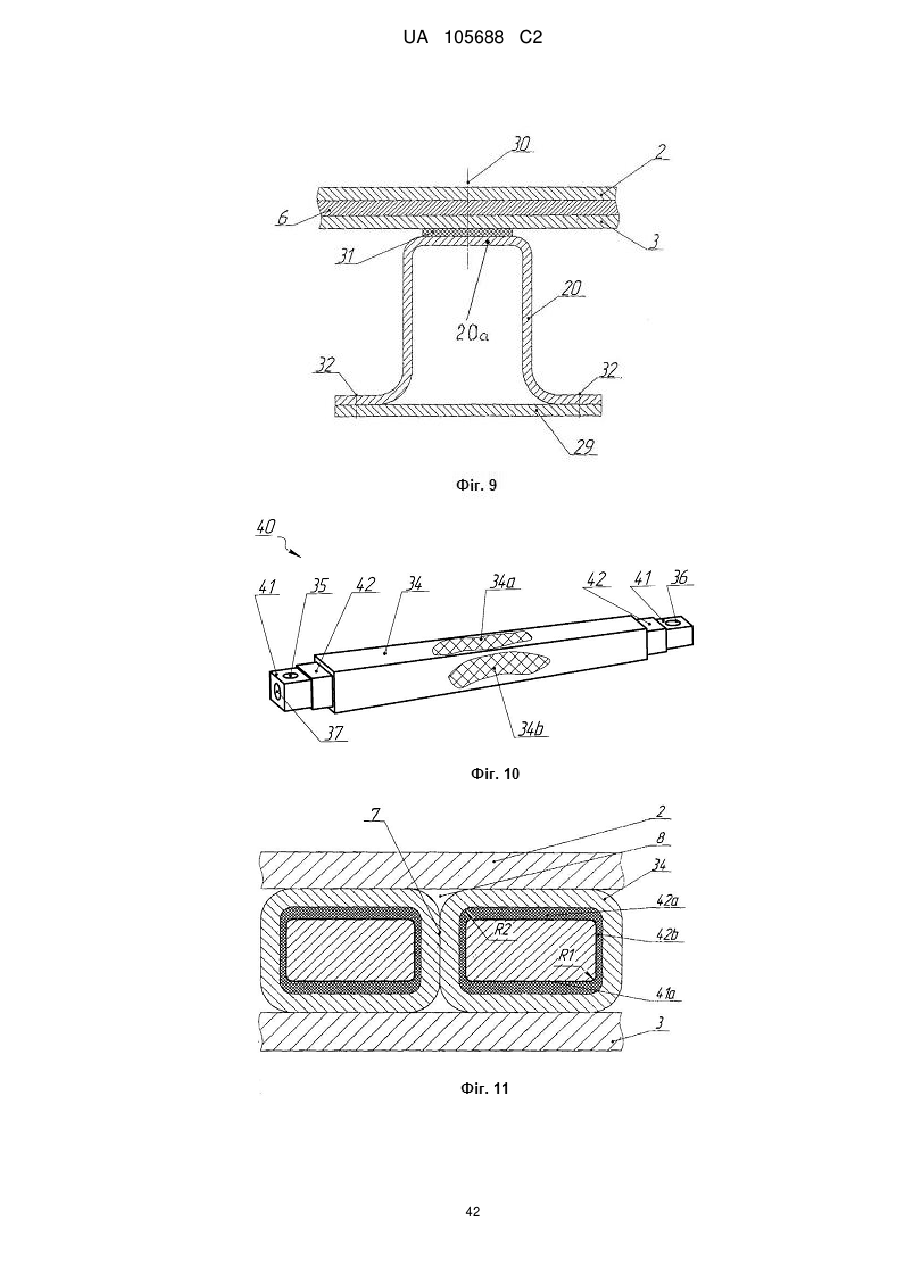

2. Відсік фюзеляжу за п. 1, який відрізняється тим, що поздовжні вуглепластикові чотиристоронні профілі середнього шару мають в перерізі форму трапеції з криволінійними основами, а саме вигнутими та угнутими відповідно до кривизни зовнішньої та внутрішньої обшивок і є порожнистими з однаковими чи різними розмірами каналів, а також і у вигляді окремих суцільних профілів з однаковими чи різними по товщині розмірами, при цьому всі місця поширеного утворення галтельних жолобків при стулених впритул профілях, безпосередньо заповнені матеріалом самого середнього шару, як ціле.

3. Відсік фюзеляжу за п. 1, який відрізняється тим, що композитна тришарова несуча оболонка має постійну або ж плавно змінну по довжині оболонки побудовану висоту, маючи при цьому змінну товщину обшивок і/або змінну висоту трубчастих заповнювачів.

4. Відсік фюзеляжу за п. 1, який відрізняється тим, що середній шар композитної тришарової несучої оболонки складається з одного чи кількох рядів поздовжніх профільних елементів.

5. Відсік фюзеляжу за п. 1, який відрізняється тим, що чотиристоронні типові профільні елементи середнього шару композитної тришарової несучої оболонки мають відношення середньої ширини b до висоти h на рівні b/h ≥ 2,5.

6. Відсік фюзеляжу за пп. 1, 5, який відрізняється тим, що внутрішні канали типових профільних елементів середнього шару тришарової оболонки калібровані по формі і геометричних параметрах для установлення в них по ковзній посадці, чи з мінімальним зазором, наприклад, 0,1-7-0,15 мм на сторону внутрішніх силових вкладишів кускової довжини для можливості механічного кріплення силових елементів конструкції, наприклад, торцевих і нормальних кругових шпангоутів.

7. Відсік фюзеляжу за пп. 1, 6, який відрізняється тим, що внутрішні силові вкладиші виконані із волокнистих прес-матеріалів, наприклад, марки АГ-4В по ГОСТ 20437-89, в тому числі з металевою арматурою у вигляді різьбових втулок.

8. Відсік фюзеляжу за пп. 1, 6, який відрізняється тим, що порожнини каналів поздовжніх типових профільних елементів середнього шару тришарової оболонки облицьовані вологозахисним шаром з композитним матеріалом, наприклад, з вологозахисною полімерною плівкою.

9. Відсік фюзеляжу за п. 1, який відрізняється тим, що поздовжні суцільні профільні елементи кільцевого середнього шару тришарової оболонки переважно розташовані у місцях стикування кільцевих секторів оболонки, у місцях механічних з'єднань, наприклад, зі шпангоутами, а також у місцях поздовжнього підсилення вирізів фюзеляжу.

10. Відсік фюзеляжу за п. 1, який відрізняється тим, що в аркових сегментах нормального кругового шпангоута у вигляді дистанційно рознесених на горизонтальній полиці двостінних з протилежно відігнутими горизонтальними лапками профілів передбачені на знижених по товщині прикінцевих ділянках сегментів площинки для їх взаємного компенсаційного переміщення.

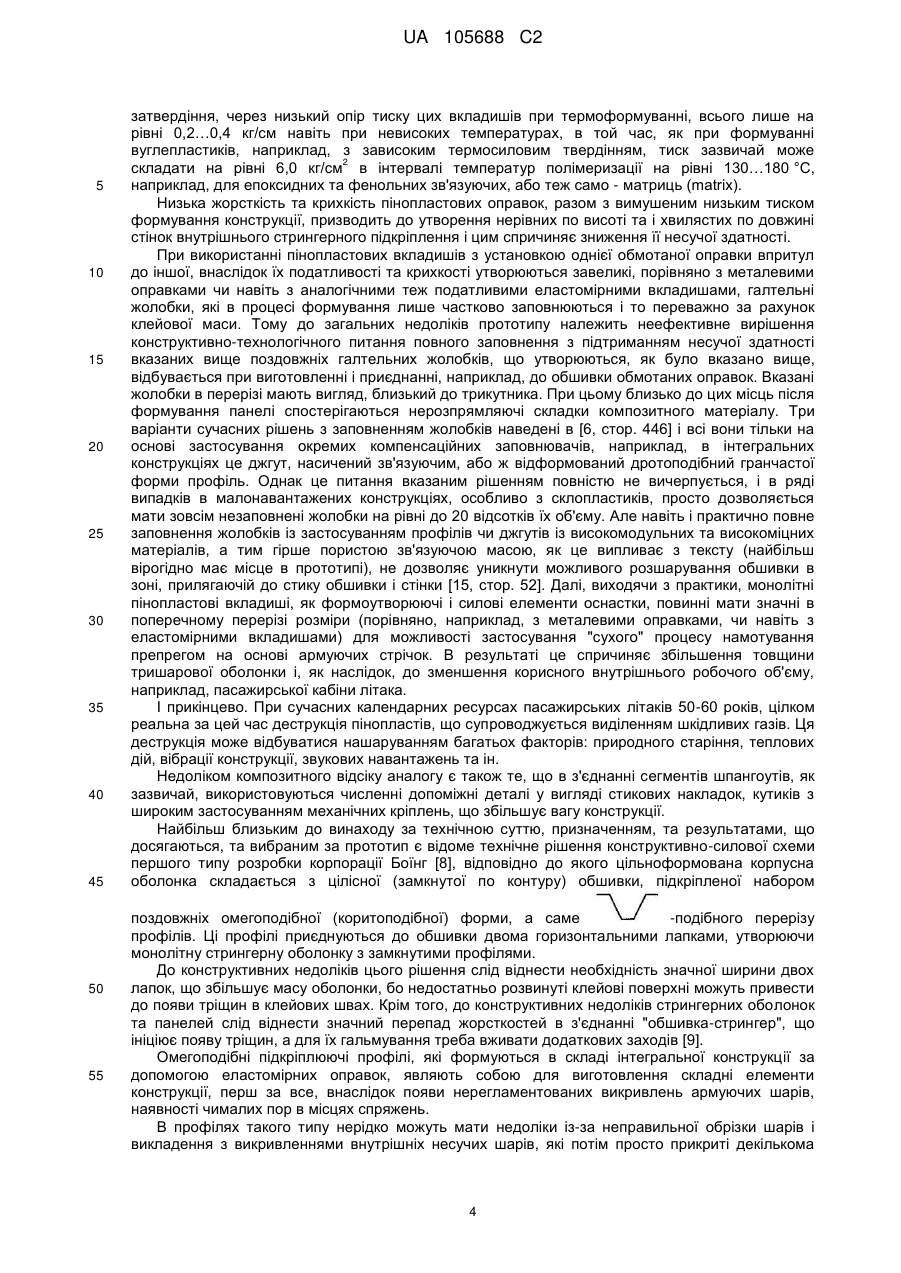

11. Відсік фюзеляжу за п. 1, який відрізняється тим, що в аркових сегментах нормального кругового шпангоута у вигляді дистанційно рознесених на горизонтальній полиці двостінних з протилежно відігнутими горизонтальними лапками профілів, на прикінцевих ділянках лапок мають місце частково чи по всій довжині профілю відігнуті униз буртики, утворюючи цим ![]() -подібний переріз незамкненого профілю.

-подібний переріз незамкненого профілю.

12. Відсік фюзеляжу за пп. 1, 11, який відрізняється тим, що в аркових сегментах нормального кругового шпангоута у вигляді дистанційно рознесених на горизонтальній полиці двостінних в перерізі профілів на протилежно відігнутих горизонтальних лапках профілю є базово-фіксуючі отвори.

13. Відсік фюзеляжу за п. 1, який відрізняється тим, що в кожному із нормальних кругових шпангоутів кількість нижніх складових його аркових сегментів дорівнює кількості верхніх сегментів, а в сумі вони складають парне число.

14. Відсік фюзеляжу за пп. 1, 10, який відрізняється тим, що в нормальних кругових шпангоутах до горизонтальних лапок двостінних незамкнених профілів приєднані по вибраних кругових зонах або по всій поверхні підсилюючі смугові накладки, роблячи цим профіль замкнутої коробчатої форми.

15. Відсік фюзеляжу за п. 1, який відрізняється тим, що в клеємеханічному приєднанні нормальних кругових шпангоутів до композитної тришарової несучої оболонки первісним з'єднанням є склеювання, а механічне з'єднання за необхідності здійснено, як заключне, по попередньо затверділому клею.

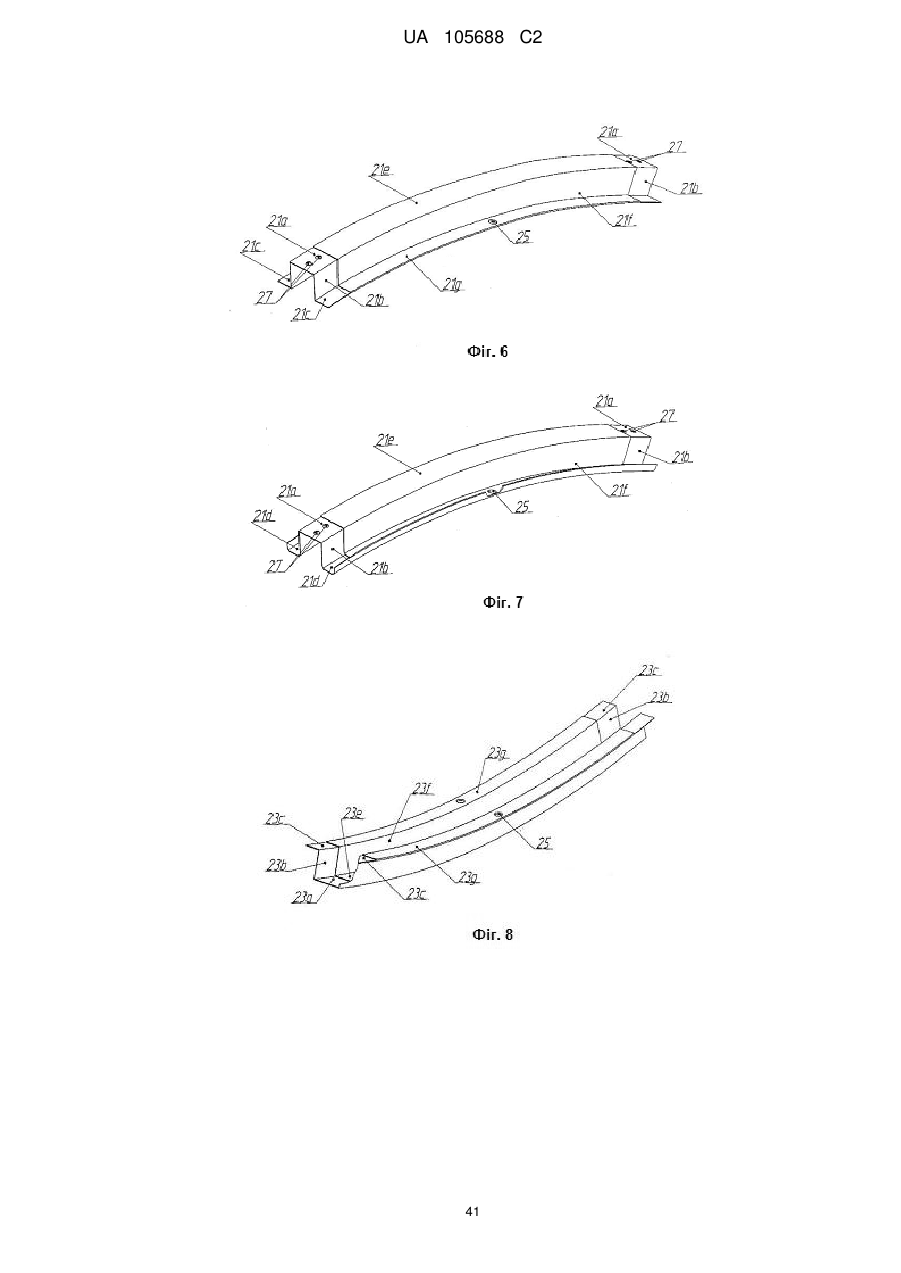

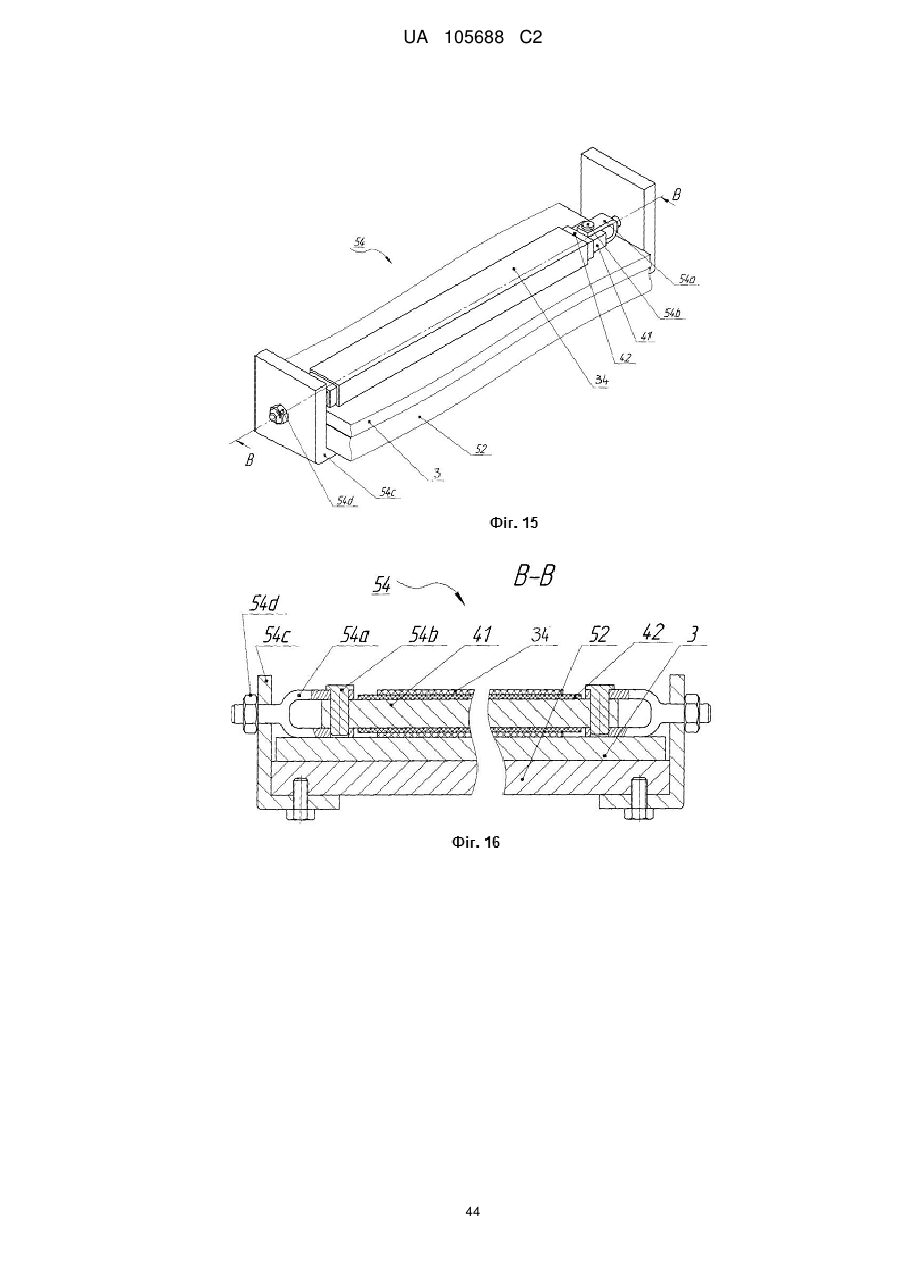

16. Спосіб виготовлення відсіку фюзеляжу літального апарата типу монокок за п. 1 включає наступні етапи: виготовлення композитної тришарової несучої оболонки з переважно постійною побудовною висотою із середнім шаром стрингероподібного типу у вигляді поздовжніх чотиристоронніх в перерізі рукавних профілів, нанесення на поверхні формотворної оснастки розділювальних шарів, викладення армуючих і захисних шарів внутрішньої обшивки та ущільнення цього пакету; укладання шарами та/або намотування на оправки, фіксація на поверхні внутрішньої обшивки з наступним з'єднанням впритул один з одним в загальне складання середнього шару; заповнення галтельних жолобків; викладання армуючих і захисних шарів зовнішньої обшивки; проведення термосилового формування утвореного тришарового пакету конструкції; витягування формотворних оправок з рукавних профілів середнього шару та зняття виготовленого тришарового об'єкта з основної форми;

виготовлення та приєднання до кругової оболонки нормальних кругових шпангоутів у вигляді рамних плоскокаркасних вузлів із з'єднаних між собою аркових сегментів, застосування при складанні аркових сегментів в вузли елементів компенсації; при цьому остаточне з'єднання між собою та приєднання утвореного шпангоута до кругової тришарової оболонки здійснено шляхом механічного кріплення, який відрізняється тим, що тришарову оболонку виготовляють за один технологічний цикл, як цілісно-однокускову намотувально-кругову оболонкову конструкцію інтегрального типу з застосуванням комплекту обладнання та оснащення, в тому числі для намотування на оправку великогабаритних вуглепластикових обшивок, а також укладання кільцевого середнього шару намотаних профілів та їх спільного з намотаними обшивками вакуум-автоклавного формування;

при цьому намотування довгомірних рукавних профілів стрічковим, з достатньою липкістю, препрегом проводять на комбіновані металополімерні оправки з великою магнітною проникливістю; при цьому полімерна оболонка має в вихідному стані завищену товщину полиць для додаткового набору намотаного матеріалу по периметру оправки з об'ємом, достатнім для заповнення галтельних жолобків тришарової оболонки при досяганні нею в процесі термосилового спресування необхідної товщини стінок поперечного перерізу, і витікаюче з цього спонтанне заповнення галтельних жолобків внаслідок сплющення полімерної оболонки і задіяння цим полімеропередавального переформування композитних рукавів, в тому числі у заповнювану галтельну зону;

поздовжнє установлення на циліндричній поверхні внутрішньої обшивки за одну операцію повного комплекту довгомірних намотаних оправок, їх фіксацію та початкове ущільнення здійснюють під дією сил притягання спрямованого магнітного поля, а прикінцеве витягування великогабаритної намотувальної формотворної оправки з відформованої на ній оболонки, проводять в її вертикальному положенні шляхом силового випресування за допомогою механічного пристрою;

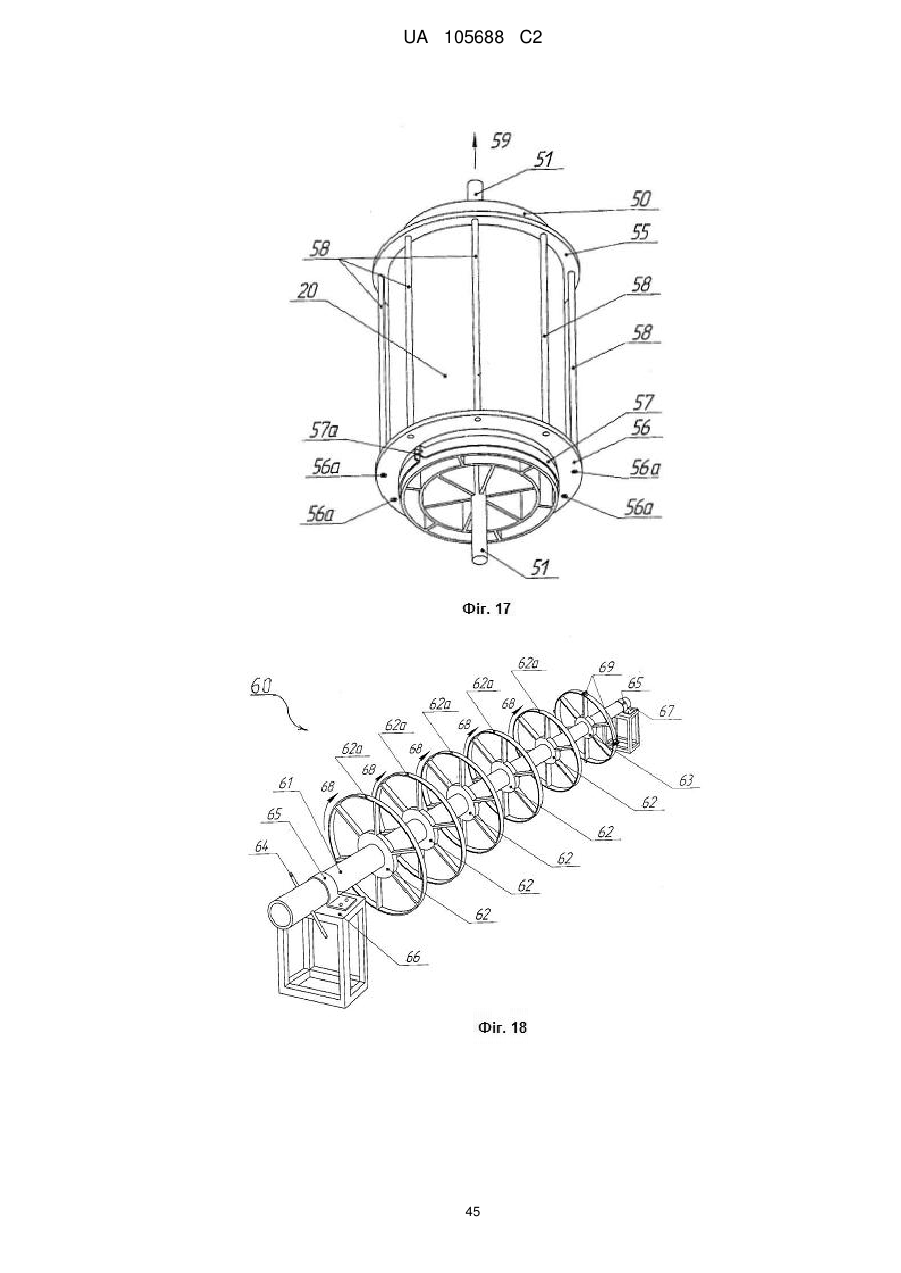

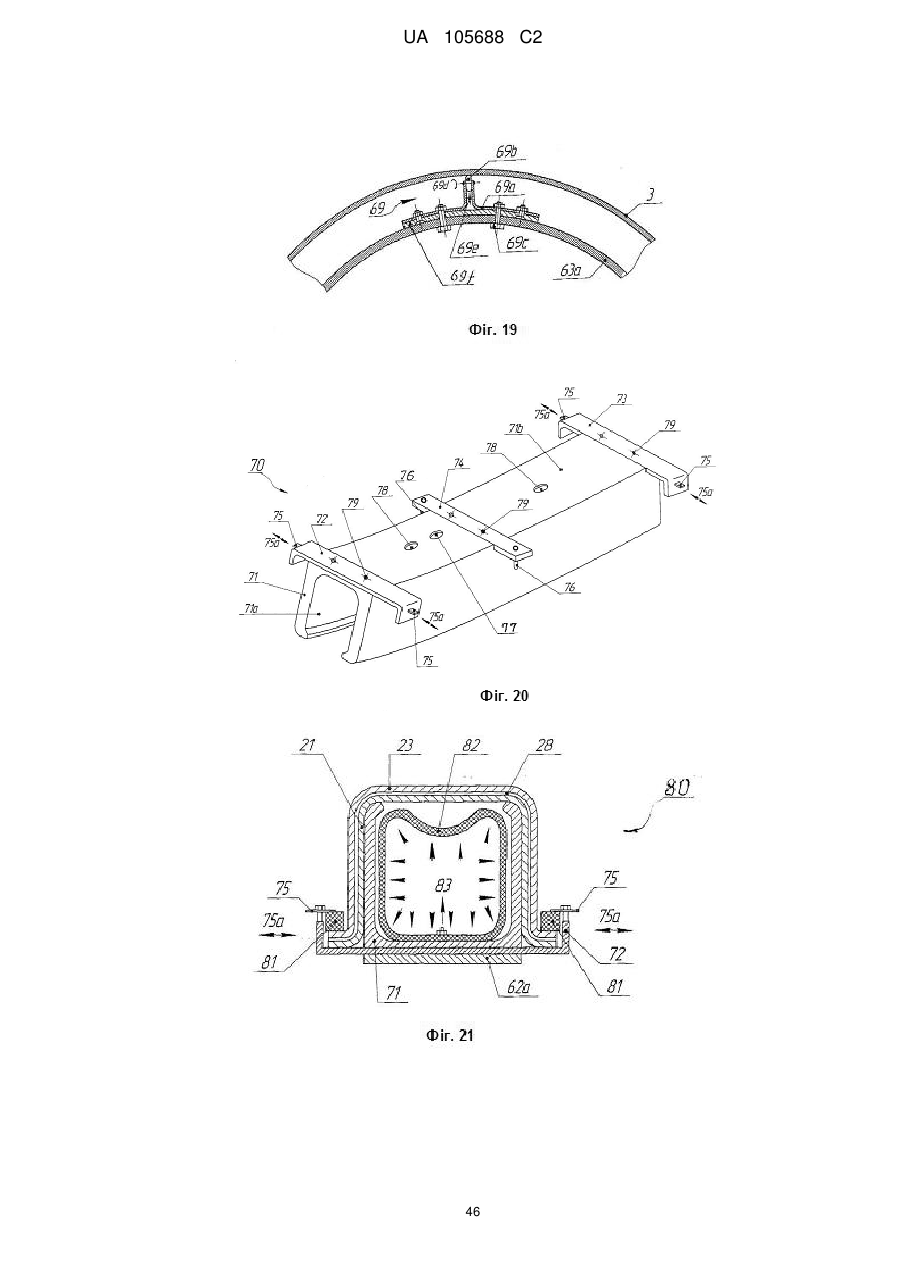

виготовлення кругових нормальних шпангоутів, зокрема плоскокаркасних вузлів, та їх з'єднання з композитною тришаровою оболонкою включає три етапи: початковий, прикінцевий та фінальний, де на початковому етапі здійснюють попереднє складання всього набору аркових сегментів в кругову конструкцію шпангоута з нанесенням клейових прошарків; на прикінцевому етапі, що відбувається в вертикально встановленій оболонці здійснюють остаточне складання по місцеположенню та клейове з'єднання шпангоутів за допомогою кільцевих пневматиків, а на фінальному етапі здійснюють з'єднання шпангоутів з тришаровою оболонкою за допомогою механічного кріплення.

17. Спосіб за п. 16, який відрізняється тим, що додаткове окружне ущільнення поздовжньо викладених намотаних оправок боковими сторонами, здійснюють за рахунок різниці в коефіцієнтах лінійного термічного розширення комплекту цих оправок та матеріалу основної формотворної оправки, на якій вказаний комплект розташований при термосиловому вакуум-автоклавному формуванні, причому в намотаних оправках на основі металевих осердь цей коефіцієнт значно більший, ніж у матеріалу основної формотворної оправки.

18. Спосіб за п. 16, який відрізняється тим, що для додаткового механізованого вирівнювання, підтискування та підтримки від можливого провисання поздовжнього набору середнього шару, використовують рольганговий піддон з округло-ввігнутою робочою поверхнею, що взаємодіє з поверхнею набраного пакету тришарової оболонки при її обертовому проходженні через нижню частину заданої траєкторії руху.

19. Комплект оснащення для здійснення способу виготовлення відсіку фюзеляжу літального апарата за п. 16, типу монокок містить:

основну форму каркасного типу, що складається з опорного каркаса та приєднаною до нього обшивною формотворною круговою оболонкою із матеріалу з низьким або помірним значенням коефіцієнта лінійного термічного розширення;

комплект автономних формотворних елементів оснащення у вигляді оправок для виготовлення чотиристоронніх в перерізі рукавних профілів, а також формотворного оснащення для виготовлення сегментів шпангоутів, а також оснащення для виготовлення шпангоутів шляхом вузлового складання сегментів із застосуванням методу їх притискування до поверхні оснастки та приєднання цих шпангоутів до тришарової оболонки, який відрізняється тим, що містить:

основну формотворну кругову оправку каркасного типу, що має, як її основний робочий елемент, тонкостінну з малою конусністю кругову оболонку із матеріалу з низьким або помірним значенням коефіцієнта лінійного термічного розширення і з великою магнітною проникливістю по всій поверхні чи по виділених зонах цієї ж оболонки, яка зі своєї тильної сторони підпирається каркасом у вигляді поздовжніх ніш, у які поміщені джерела направленого магнітного поля у вигляді магнітних плит з пронизуючою здатністю проходження через установлене складання по схемі: "джерело магнітного поля - формотворна оболонка основної оправки - пакет шарів нижньої обшивки - комплект обвитих композитними матеріалами формотворних металополімерних оправок;

комплект автономних формотворних елементів оснащення у вигляді металополімерних оправок для виготовлення середнього шару із чотиристоронніх в перерізі рукавних профілів;

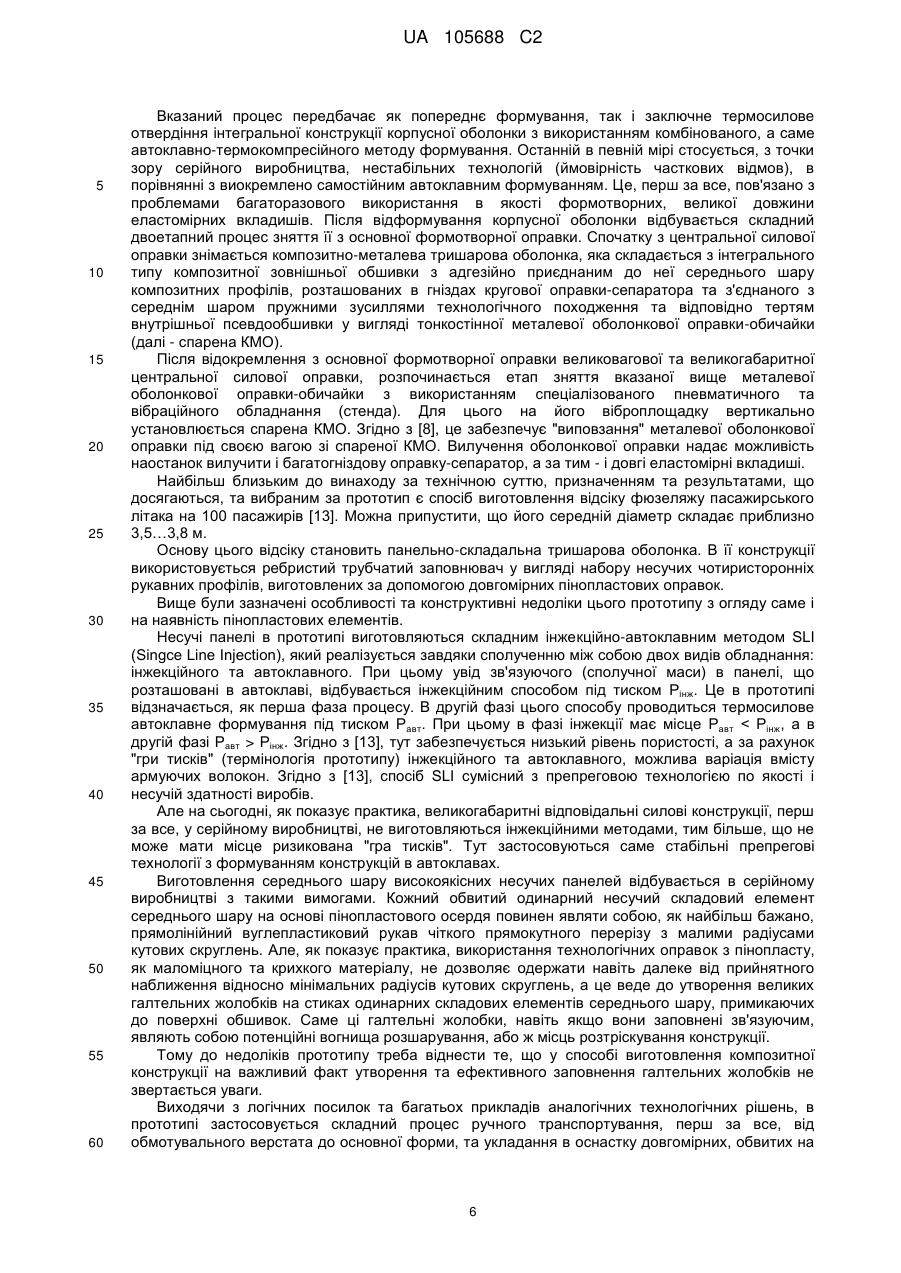

комплект механічних улаштувань, наприклад, "гвинт-гайка", змонтованих на основній намотувальній оправці для установлення і приведення до повної прямолінійності, обвитих стрічковим препрегом поздовжніх елементів середнього шару;

завантажувальні в ніші основної намотувальної оправки рухомі платформи тягово-штовхального типу з джерелами магнітного поля;

стенд установлення на завантажувальні платформи комплектів магнітних плит та їх контролю;

рольганговий підтримуючий піддон;

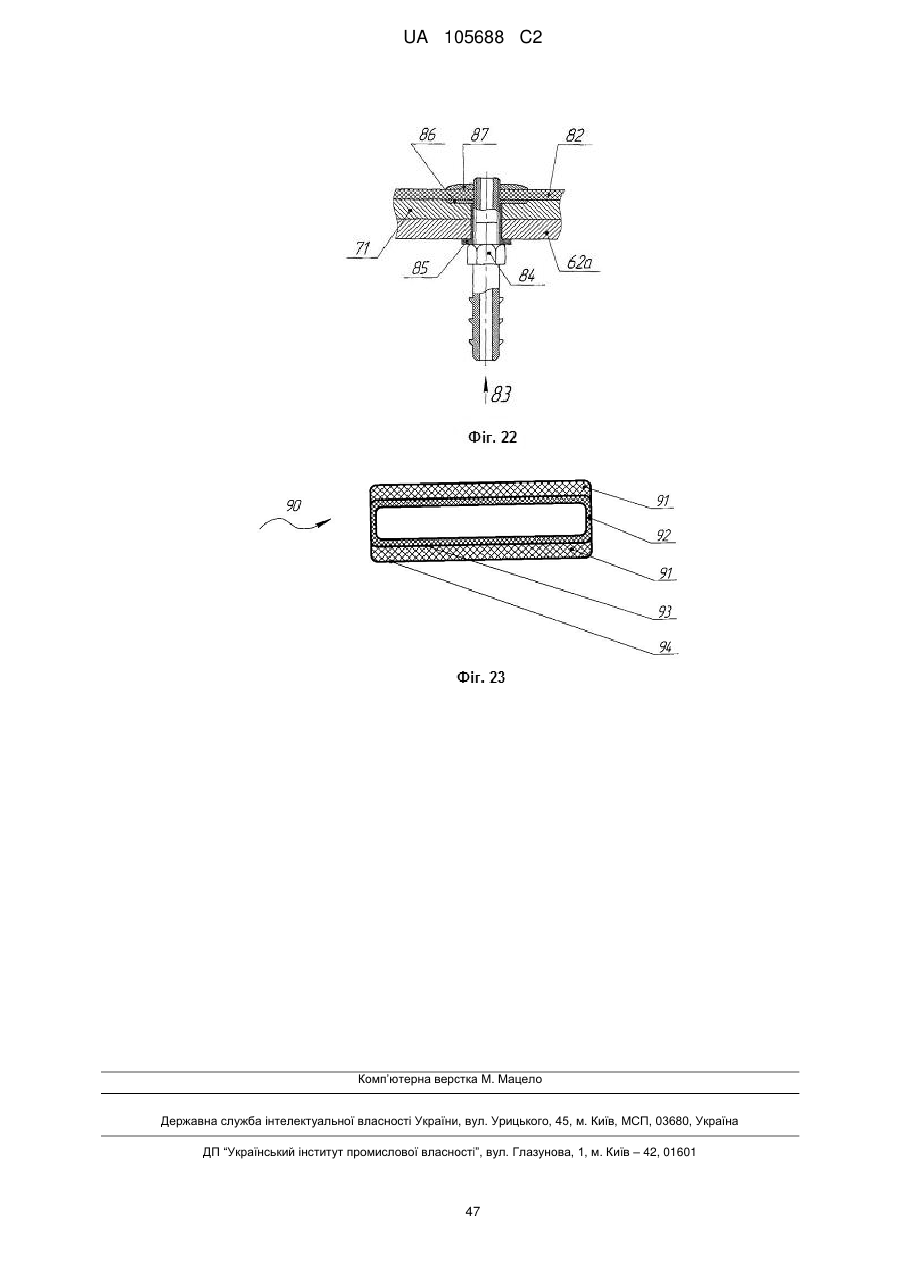

формотворно-з'єднувальне пристосування для складання та припасування нормальних кругових шпангоутів до композитної тришарової оболонки на етапах попереднього та прикінцевого складання, яке за допомогою пневматичної проводки зв'язане з системою стисненого повітря, каркас цього пристосування складається з центрального довгомірного остова на основі жорсткого стрижневого валу, на якому в вертикальній площині до нього змонтовані колесоподібні обертові пристрої, які споряджені, складеними із частин розбірними кільцевими ободами з внутрішньою поверхнею у вигляді човникоподібного чи U-подібного ложа, в які вмонтовані цільнокільцеві еластичні пневмокамери;

стапель для збірно-розбірних робіт при виготовленні відсіку фюзеляжу;

прикінцеве збирання та приклеювання комплекту нормальних кругових шпангоутів до встановленої в стапелі тришарової оболонки за допомогою пневматичної системи регульованого тиску та подачі підігрітого повітря всередину тришарової оболонки для здійснення процесу склеювання при підвищених температурах.

20. Комплект оснащення за п. 19, який відрізняється тим, що кругова оболонка основної форми, в залежності від конкретної конструкції, має кут конуса на рівні α ≤ 0,2 градуса, а в металевих осердях комбінованих металополімерних оправок цей кут є на рівні кількох мінут.

21. Комплект оснащення за пп. 19, 20, який відрізняється тим, що металеві осердя комбінованих металополімерних оправок мають хромове або нікельоване відполіроване покриття.

22. Комплект оснащення за п. 19, який відрізняється тим, що джерелами направленого магнітного поля є магнітні плити з постійними магнітами, електромагнітні та електроімпульсні плити.

23. Комплект оснащення за пп. 19, 22, який відрізняється тим, що формотворна оболонка основної форми виконана з магнітом'яких матеріалів, зокрема феромагнетиків з значною магнітною проникливістю.

24. Комплект оснащення за п. 19, який відрізняється тим, що металеві осердя комбінованих металополімерних оправок виконані переважно із штабового заліза.

25. Комплект оснащення за пп. 19, 24, який відрізняється тим, що металеві осердя комбінованих металополімерних оправок мають значно вищий коефіцієнт лінійного термічного розширення, ніж значення цього показника у матеріалу формотворної оболонки основної форми.

26. Комплект оснащення за пп. 19, 25, який відрізняється тим, що металеві осердя мають в перерізі форму трапеції з криволінійними основами відповідно до кривизни зовнішньої та внутрішньої обшивок.

27. Комплект оснащення за пп. 19, 24, 25, який відрізняється тим, що металеве осердя трапецієподібної в перерізі форми має відношення середньої ширини b до товщини t на рівні b/t ≥ 2,5.

28. Комплект оснащення за п. 19, який відрізняється тим, що металеві осердя мають прикінцеві наскрізні отвори для можливості їх фіксації, силового розтягування та впресовування, а також в торцях мають глухі різьбові отвори, для можливості прикріплення планшайби в процесі впресовування тришарової оболонки.

29. Комплект оснащення за пп. 19, 26, 28, який відрізняється тим, що металеві осердя мають мінімальні радіуси кутових скруглень R1, наприклад R1 ≈ 0,3 мм.

30. Комплект оснащення за п. 19, який відрізняється тим, що полімерна плівкова оболонка за своїми характеристиками є податливою при термосиловому формуванні конструкції, сплющуючись по горизонтальних полицях, сприяючи цим виникнення в закритому об'ємі каналу спонтанного процесу формування силової оболонки із полімерного композиційного матеріалу, що має температуру розм'якшення матеріалу полімерної плівки для переведення її при нагріванні в еластичний стан, нижчу за температуру гелеутворення термореактивного зв'язуючого, а кінцева температура тверднення полімерного композиційного матеріалу не перевищує температуру плавлення плівки.

31. Комплект оснащення за пп. 19, 30, який відрізняється тим, що в комбінованій металополімерній оправці застосовано як полімерну оболонку екструдовану одношарову рукавну плівку.

32. Комплект оснащення за пп. 19, 30, який відрізняється тим, що в комбінованій металополімерній оправці застосовано як полімерну оболонку співекструдовану багатошарову, наприклад двошарову, рукавну плівку, нижній шар якої виконує переважно захисні для конструкції функції, а верхній шар виконує переважно функції полімеропередавального формування.

33. Комплект оснащення за п. 19, який відрізняється тим, що містить силовий привід, який приєднано до вала центрального довгомірного остова, що забезпечує загальне одночасне обертання посаджених на вал всіх колесоподібних оправок.

34. Комплект оснащення за п. 19, який відрізняється тим, що містить щонайменше один комплект знімних просторово фіксуючих по колу улаштувань, які забезпечують потрібне рівновіддалене від внутрішньої обшивки положення каркаса гірлянди шпангоутів в порожнині тришарової оболонки.

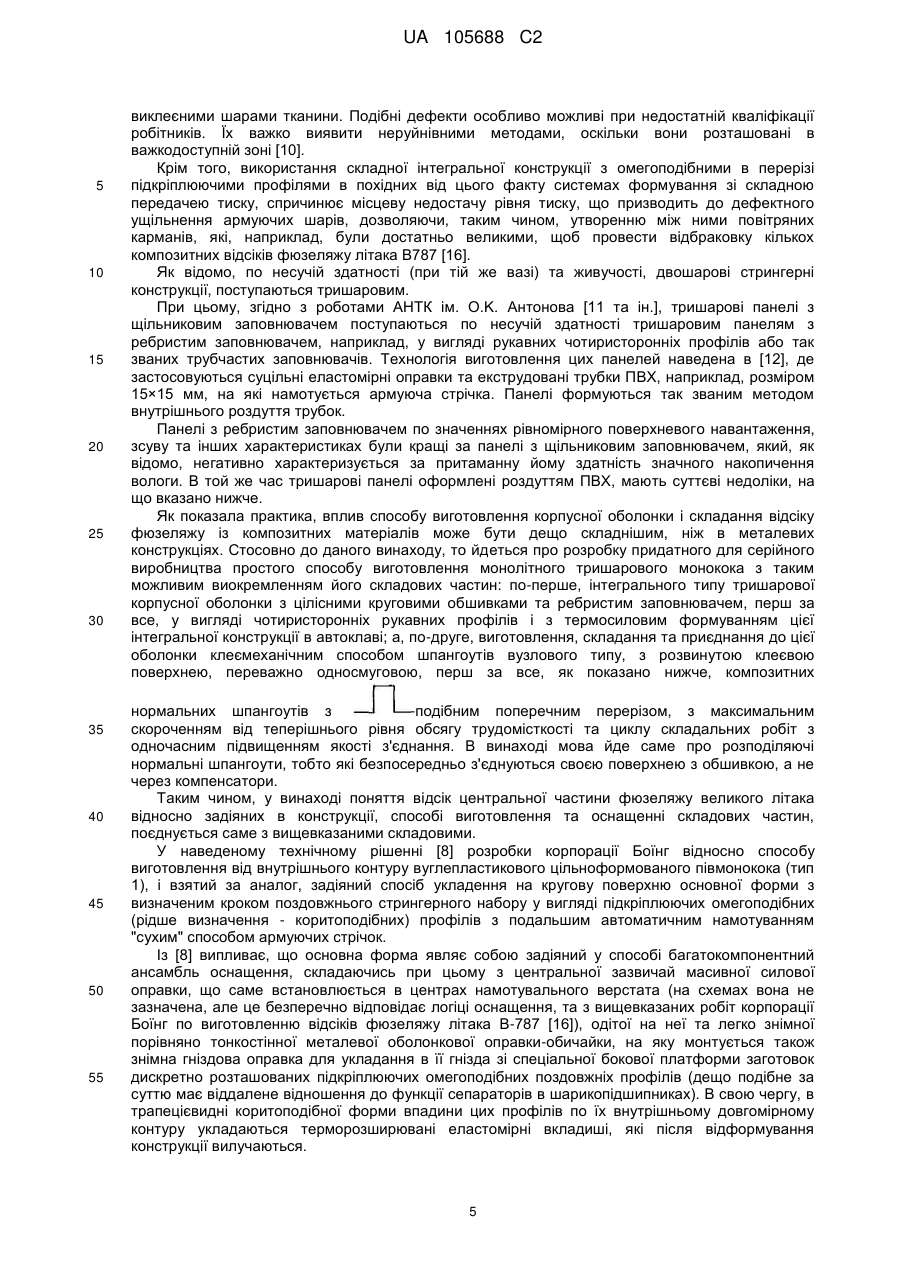

35. Комплект оснащення за пп. 19, 34, який відрізняється тим, що просторово фіксуючі улаштування складаються з нерухомого колесоподібного вузла, комплекту ![]() -подібних кронштейнів, що мають виступаючу двостінну частину, а в проміжку між стінами якої змонтовано підпружинене та прогумоване коліща, яке при вертикальній установці каркаса формотворно-з'єднувального пристосування в тришарову оболонку, при обертанні, постійно дотичне до її внутрішньої поверхні, не деформуючи її.

-подібних кронштейнів, що мають виступаючу двостінну частину, а в проміжку між стінами якої змонтовано підпружинене та прогумоване коліща, яке при вертикальній установці каркаса формотворно-з'єднувального пристосування в тришарову оболонку, при обертанні, постійно дотичне до її внутрішньої поверхні, не деформуючи її.

36. Комплект оснащення за п. 19, який відрізняється тим, що розбірно-знімні частини кільцевого ободу є зовнішнім складеним компонентом ложементного типу обертового пристрою, які приєднані до опорного внутрішнього компоненту цього ж пристрою, а саме до штабової монтажної замкнутої форми обичайки колесоподібних обертових оправок центрального довгомірного остова.

37. Комплект оснащення за пп. 19, 36, який відрізняється тим, що уявна охоплююча кругова лінійчата поверхня, що проходить по зовнішніх контурах усіх обичайок колесоподібних обертових оправок центрального довгомірного остова, є циліндричної форми, що має по довжині незначну конусність.

38. Комплект оснащення за п. 19, який відрізняється тим, що надувна еластична пневмокамера має по периметру поперечного розрізу такі вихідні розміри, які співпадають з розмірами розсувної робочої камери формотворно-з'єднувального пристосування, в яку вона поміщена, на прикінцевому приєднанні шпангоутів до тришарової оболонки.

Текст