Спосіб пресового зварювання

Номер патенту: 100278

Опубліковано: 10.12.2012

Автори: Кучук-Яценко Сергій Іванович, Коваль Михайло Павлович, Качинський Володимир Станіславович

Формула / Реферат

1. Спосіб пресового зварювання, при якому нагрівають деталі, що зварюються, при цьому визначають момент досягнення деталями необхідної температури нагрівання на торцях деталей і виконують осадку, який відрізняється тим, що осадку виконують шляхом проведення багаторазових зустрічних рухів деталей, що зварюються, зустрічні рухи повторюють через проміжки часу, впродовж кожного з яких утримують задану швидкість зближення деталей, після чого її знижують до нуля, і виконують повторне зближення деталей а частоту поступальних рухів за весь період осадки підтримують на рівні, не нижчому за 10 Гц.

2. Спосіб за п. 1, який відрізняється тим, що величину переміщення в перший проміжок зустрічного руху деталей встановлюють рівною заданому проміжку між торцями деталей, який був визначений перед зварюванням.

Текст

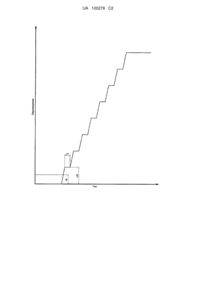

Реферат: Винахід належить до способів пресового зварювання і може бути використаний у таких галузях народного господарства як автомобілебудування, будівництво водонагрівальних котлів, промислове та цивільне будівництво, при спорудженні трубопроводів із застосуванням труб малого та середнього діаметра, для зварювання деталей з суцільним та розвиненим перерізом, а також для з'єднання деталей в тавр. В способі пресового зварювання нагрівають деталі, що зварюються, в момент досягнення деталями необхідної температури нагрівання на торцях виконують осадку шляхом проведення багаторазових зустрічних рухів деталей, що зварюються. Зустрічні рухи повторяються через проміжки часу, впродовж кожного з яких утримується задана швидкість зближення деталей, після чого вона знижується до нуля, і виконується повторне їх зближення. Частота поступальних рухів за весь період осадки підтримується на рівні, не нижчому за 10 Гц. Досягається спрощення зварювального устаткування, підвищення якості отриманих зварених з'єднань, виконаних пресовим зварюванням. UA 100278 C2 (12) UA 100278 C2 UA 100278 C2 5 10 15 20 25 30 35 40 45 50 55 Спосіб, що пропонується, є одним із способів пресового зварювання, при якому джерелом нагрівання деталей, що зварюються, є зварювальна дуга, керована магнітним полем, і може бути використаний у таких галузях народного господарства як автомобілебудування, будівництво водонагрівальних котлів, промислове та цивільне будівництво, при спорудженні трубопроводів із застосуванням труб малого та середнього діаметра, для зварювання деталей з суцільним та розвиненим перерізом, а також для з'єднання деталей в тавр. Відомий спосіб зварювання дугою, керованою магнітним полем, при якому, з метою підвищення якості отриманих зварних з'єднань, використовують сигнали звукової частоти, які генеруються при переміщенні зварювальної дуги по торцях деталей, що зварюються. В процесі руху дуги, характер, частота та сила звуку змінюється, сигнал розбіжності отриманих характеристик звуку з наперед відомими та заданими використовується як критерій регулювання силою зварювального струму, напругою дуги та величиною проміжку поміж зварюваними деталями (НДР, "Schweibtechnik" №6, 1980 р.). Недоліком цього методу підвищення якості з'єднань є складність реалізації системи керування, низька можливість повтору системи з урахуванням акустичних властивостей приміщення, де функціонує система керування та властивостей вимірювальної апаратури, що використовується. Також відомий спосіб управління процесом зварювання дугою, керованою магнітним полем з підрахунком енергії, яка використана на нагрівання деталей (ZIS - Mitteilungen №10, 1982 г. С. 1051-1055). Спосіб управління якістю полягає в наступному алгоритмі. Оброблені та перетворені сигнали зварювального струму та напруги в процесі нагрівання деталей надходять до обчислювального пристрою, де вони накопичуються та розраховується електрична потужність, яка виділяється на кромках зварюваних деталей. Дискретність надходження перетворених сигналів складає 0,1 сек. В процесі нагрівання виконується приведення електричної потужності, яка виділяється на кромках деталей, до теплової енергії нагрівання. Накопичений еквівалент енергії аналізується у ЕОМ та по мірі досягнення попередньо розрахованого значення, використовується як параметр керування процесом нагрівання. Система управління аналізує відповідність накопиченої енергії еталонному значенню. При відхиленні накопиченого значення від еталонного більш ніж на 10 %, виконується відбракування отриманого з порушеннями технології з'єднання. Недоліком цього способу підвищення якості зварних з'єднань є те, що в процесі нагрівання зварювальний струм та напруга дуги не є постійними, їх значення у значній мірі залежать від розташування та положення дуги відносно перерізу зварюваних деталей. Дослідним шляхом встановлено, що напруга дуги змінюється впродовж усього циклу зварювання. Ця зміна напруги впродовж циклу зварювання має характерну залежність. У ході лабораторних досліджень встановлено, що на початковому етапі переміщення дуги по кромках деталей (це стосується деталей з трубчатим перерізом), дуга переміщається з зовнішньої на внутрішню кромку. При цьому відхилення напруги дуги може сягати 20 % від початкового значення, яке встановлюється в момент початку стабільного руху дуги по торцям виробів. Також встановлено, що якість отриманих з'єднань в значній мірі залежить від положення дуги в процесі нагрівання відносно кромки перерізу зварюваних деталей. Таким чином, при одному й тому ж значенні витраченої енергії на досягнення пластичного стану деталей якість отриманих з'єднань може мати значні розбіжності із прогнозованими значеннями. За прототип винаходу, який заявляється, прийнято спосіб пресового зварювання з нагріванням дугою, керованою магнітним полем, при якому нагрівають зварювані деталі, при цьому визначають момент досягнення необхідної температури нагрівання на торцях деталей, потім збільшують зварювальний струм і виконують осадку (АС №1692785, В23К 9/08 від 23.12.1987 р. Автори: С.І. Кучук-Яценко, В.Ю. Ігнатенко та ін., надр. 23.11.1991 р. Бюл. №43). Згідно цього способу, момент досягнення торцями деталей, що зварюються, пластичного стану визначають по величині напруги зварювальної дуги. Характер зміни напруги дуги у ході нагрівання деталей визначено дослідним шляхом (В.Д. Таран, Ю.Г. Гаген, М.Машинобудування, 1970р., "Сварка магнитоуправляемой дугой"). Спосіб зварювання, який вибрано за прототип, здійснювався наступним чином. За основу способу прийнято принцип теплового розширення матеріалу деталей, при якому відбувається зменшення дугового проміжку. Дослідним шляхом визначають на одному проміжку поміж зварюваними деталями, мінімальне значення напруги дуги, яке відповідає початку плавлення торців деталей. Під час досягнення по мірі нагрівання мінімальної напруги дуги, яке відповідає досягненню пластичного стану торців, збільшують зварювальний струм (форсування) та виконують осадку (деформацію) деталей. 1 UA 100278 C2 5 10 15 20 25 30 35 40 Недоліком даного способу зварювання є необхідність використовувати дорогої гідравлічної апаратури для здійснення фіксації зварюваних деталей та переміщення рухомої частини зварювальної машини, що особливо важливо при виконанні зварювання у монтажних та польових умовах. Окрім того, на характер руху дуги, а відповідно й на стійкість нагрівання, значно впливає стан торців деталей (присутність нерівностей перерізу, іржі, мастил та ін.). В основу винаходу поставлена задача спрощення апаратної частини зварювальної машини та підвищення якості зварних з'єднань. Суть винаходу в тому, що осадку виконують шляхом проведення багаторазових зустрічних рухів деталей (Фіг. 1), що з'єднуються, зустрічні рухи повторюють через проміжки часу, впродовж кожного з яких утримується задана швидкість зближення деталей, після чого її знижують до нуля і виконують повторне зближення деталей, а частоту поступальних рухів за весь період осадки підтримують на рівні, не нижчому за 10 Гц. Спосіб здійснювався наступним чином. На початку деталі встановлюють в пристроях утримання деталей зварювальної машини з проміжком, який визначається товщиною пластини установочного пристрою. Після установки дугового проміжку пластини установочного пристрою виймають з зони зварювання. З початком зварювального циклу, деталі стискають для отримання короткого замикання. Через час, визначений програмно, виконують вмикання блоку живлення зварювальної дуги і деталі розводять до дугового проміжку, збуджується зварювальна дуга. Після збудження, зварювальна дуга починає пересуватись по кромкам зварюваних деталей під впливом магніторушійної сили, яка створена магнітною системою зварювальної машини. Через час, який дорівнює 1,0-2,5 сек переміщення дуги із фази розгону переходить до фази стійкого переміщення по кромках деталей. В момент, який визначається програмно, виконують форсування (різке, короткочасне збільшення) зварювального струму. Після кінця форсування вмикається пристрій осадки, який побудовано таким чином, що осадка виконується шляхом проведення багаторазових зустрічних рухів деталей що з'єднуються, окрім того зустрічні рухи ( S, фіг. 1) повторяють через проміжки часу ( Т фіг. 1), впродовж кожного з яких отримують задану швидкість ( S/ T, фіг. 1) зближення деталей, після чого вона знижується до нуля і виконують повторне їх зближення, а частоту поступальних рухів за весь період осадки підтримують на рівні, не нижчому за 10 Гц. Окрім того, величину переміщення в перший проміжок зустрічного руху деталей встановлюють рівною проміжку поміж торцями деталей, який був визначений перед зварюванням (Si, фіг. 1). Випробування зварених деталей відбувалось за існуючими нормами та правилами. Аналіз зварених труб, виконаних із застосуванням прототипу та запропонованого способу, засвідчив, що якість з'єднань виконаних запропонованим способом вища у зрівнянні з прототипом. Запропонований спосіб володіє наступними у порівнянні з прототипом перевагами: 1. Значне спрощення апаратної частини зварювальної машини. 2. Висока стабільність процесу нагрівання на початковій стадії. 3. Стабільне рівномірне нагрівання кромок виробів по всій площі перерізу. 4. Стабільне переміщення дуги. 5. Низькі вимоги до підготовки торців зварюваних деталей (на перетікання процесу мало впливають наявність іржі, мастил, бруду та нерівності перерізу). 45 ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб пресового зварювання, при якому нагрівають деталі, що зварюються, при цьому визначають момент досягнення деталями необхідної температури нагрівання на торцях деталей і виконують осадку, який відрізняється тим, що осадку виконують шляхом проведення багаторазових зустрічних рухів деталей, що зварюються, зустрічні рухи повторюють через проміжки часу, впродовж кожного з яких утримують задану швидкість зближення деталей, після чого її знижують до нуля, і виконують повторне зближення деталей а частоту поступальних рухів за весь період осадки підтримують на рівні, не нижчому за 10 Гц. 2. Спосіб за п. 1, який відрізняється тим, що величину переміщення в перший проміжок зустрічного руху деталей встановлюють рівною заданому проміжку між торцями деталей, який був визначений перед зварюванням. 2 UA 100278 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of press cold welding

Автори англійськоюKuchuk-Yatsenko Serhii Ivanovych, Kachynskyi Volodymyr Stanislavovych, Koval Mykhailo Pavlovych

Назва патенту російськоюСпособ прессовой сварки

Автори російськоюКучук-Яценко Сергей Иванович, Качинский Владимир Станиславович, Коваль Михаил Павлович

МПК / Мітки

МПК: B23K 9/08

Мітки: пресового, зварювання, спосіб

Код посилання

<a href="https://ua.patents.su/5-100278-sposib-presovogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб пресового зварювання</a>

Попередній патент: Вирішення невизначеності доступного ідентифікатора вузла терміналом доступу, використовуючи проміжок часу

Наступний патент: Спосіб отримання зливка титанового сплаву пошаровою кристалізацією в електронно-променевій установці з проміжною ємністю

Випадковий патент: Пристрій для адаптивного керування вирощуванням монокристалів із розплаву