Спосіб контактного стикового зварювання опором

Номер патенту: 10036

Опубліковано: 30.09.1996

Автори: Чарнецький Анатолій Олегович, Сокирін Володимир Андрійович, Будиловський Віктор Олександрович, Пресіч Віктор Пантелеймонович

Формула / Реферат

Способ контактной стыковой сварки сопротивлением, заключающийся с формировании контактного сопротивления в стыке путем взаимного осевого сжатия торцов свариваемых изделий, разогреве стыка пропусканием сварочного тока, последующем взаимном осадочном деформировании изделий усилием осевого сжатия и расплавлении металла в стыке, отличающийся тем, что расплав-ление осуществляют на конечной стадии процесса при отсутствии деформирования металла в стыке.

Текст

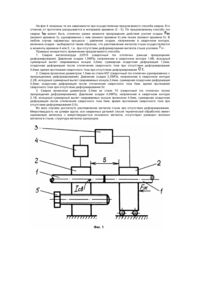

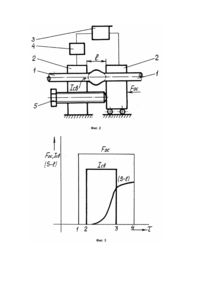

Изобретение относится к контактной стыковой сварке и может быть использовано в различных отраслях металлургической, машиностроительной, строительной, шинной, резинотехнической промышленности для сварки прутков, проволоки, металлокорда и металлотросса. Известен способ контактной стыковой сварки сопротивлением, заключающийся в формировании контактного сопротивления в стыке путем взаимного осевого сжатия торцов свариваемых изделий, разогреве стыка пропусканием через него сварочного тока и последующем взаимном деформировании изделий усилием осевого сжатия на величину осадки (Технология и оборудование контактной сварки. - М.: Машиностроение, 1986. - С.7). При этом усилие осевого сжатия (осадки) прикладывают по времени к торцам свариваемых изделий перед включением сварочного тока; деформационное действие этого усилия продолжается после отключения тока (прекращения нагрева) и самопроизвольно прекращается тогда, когда предел текучести охлаждающегося металла станет больше давления сварки. Образование соединения происходит без расплавления металла свариваемых изделий (сварка в твердой фазе). Для такой сварки обязательным является наличие деформирования металла стыка на конечной стадии процесса. При сварке в твердой фазе в соединении неизбежно происходит образование межзеренных "горячих" микротрещин, волокна металла в месте стыка вследствие деформирования в твердой фазе разворачиваются в плоскости, перпендикулярной оси свариваемых изделий, нарушается однородность структуры металла в месте соединения. Все это проводит к снижению эксплуатационных характеристик соединения. Известен также способ контактной стыковой сварки сопротивлением с расплавлением металла стыка (прототип), описанный в журнале "Автоматическая сварка" №86, 1980, с.23 - 26. Согласно этому способу, осуществляют формирование контактного сопротивления в стыке путем взаимного осевого сжатия торцов свариваемых изделий, разогрев стыка пропусканием сварочного тока до расплавления и последующее взаимное деформирование изделий усилием осевого сжатия. При этом возможность получения соединений путем доведения металла стыкуемых изделий до однофазного (жидкого) состояния обеспечивается применением малых давлений осадки, близких пределу текучести металла в нагретом состоянии. Для данного способа сварки также характерно самопроизвольное прекращение деформирования металла стыка на конечной стадии процесса сварки, когда предел текучести остывающего металла превосходит давление осадки. Сварка заканчивается деформированием металла стыка в условиях его перехода от жидкой к твердой фазе, что приводит к отрицательным факторам, характерным для такого процесса - развороту волокон металла в плоскости, перпендикулярной оси свариваемых изделий, образованию горячих микротрещин, нарушению однородности структуры металла соединения. Кроме того, реализация данного процесса сварки в промышленных условиях затруднена, так как для применения малых усилий осадки требуется точная регламентация длины (массы) и величины натяжения части свариваемого изделия, помещаемого в подвижный зажим сварочной машины, поскольку их сопротивление перемещению сопоставимо с усилием осадки. Это существенно усложняет создание и эксплуатацию сварочного оборудования. Из сказанного выше следует, что всем известным способам сварки, в том числе и прототипу, присуще деформирование металла стыка на конечной стадии формирования сварного соединения, либо при твердой фазе металла, либо в условиях его перехода к этой фазе, а, значит, присущи и все описанные выше дефекты соединения, определяемые таким процессом. В основу настоящего изобретения поставлена задача создания такого способа контактной стыковой сварки сопротивлением, который бы обеспечивал однородность структуры металла в соединении при одновременном отсутствии концентраторов на-пряжений и горячих межзеренных трещин, а также обеспечивал возможность реализации устойчивого процесса сварки в промышленных условиях. За счет этого представляется возможным существенно улучшить прочностные характеристики свариваемых изделий, а также во многих случаях избежать процесса удаления грата после сварки, что улучшает условия дальнейшей переработки и эксплуатации сварных изделий. Поставленная задача решается тем, что при контактной стыковой сварке сопротивлением с расплавлением металла в стыке формируют контактное сопротивление в стыке путем взаимного осевого сжатия торцов свариваемых изделий, разогревают стык пропусканием сварочного тока, подвергают изделия взаимному деформированию на величину осадки усилием осевого сжатия, а затем, прекращая сжатие, осуществляют расплавление металла в стыке на конечной стадии образования соединения при отсутствии деформирования. Последнее существенно отличает заявляемый способ от известных. Такой способ дает возможность привести весь металл соединения в однофазное (жидкое) состояние без последующего его деформирования в условиях перехода к твердой фазе. Это предотвращает образование горячих межзеренных микротрещин в соединении. Расплавление металла стыка в условиях отсутствия деформирования исключает разворот волокон металла в плоскости стыка, создающий нежелательные концентраторы напряжений. Благодаря расплавлению на конечной стадии образования сварного соединения значительного объема металла без его деформирования создаются условия для формирования более однородного структурного состава металла стыка. Отсутствие горячих межзеренных трещин в соединении и грате дает возможность обрабатывать грат ковкой или прокаткой вместо его традиционного удаления при помощи наждачного круга, что позволяет формировать комплекс механических свойств соединения. Кроме того, заявляемый способ дает возможность не применять уменьшенных усилий сжатия при формировании контактного сопротивления для возможности расплавления металла в стыке, что повышает стабильность процесса и облегчает возможность его промышленной реализации. Предлагаемый способ особенно целесообразен при стыковой сварке многопроволочных изделий (металлокорд. металлотрос и др.) для монолитного соединения всех проволок, образующих изделие, а также придания определенной формы соединению согласно требованиям условий переработки и эксплуатации (плавный переход от места стыка к основному металлу, отсутствие острых кромок на поверхности соединения, исключение необходимости удаления грата). Для осуществления заявляемого способа: величину деформации при осадке регламентируют, не допуская возможности самопроизвольного прекращения осадки в зависимости от пластических свойств остывающего металла в стыке; параметры сварочного процесса - напряжение в сварочном контуре, момент прекращения нагрева сварочным током, величину усилия сжатия - выбирают таким образом, чтобы расплавление металла в зоне соединения наступало одновременно или позже прекращения деформирования осадкой. При этом величину деформации при осадке регламентируют, регулируя величину осадочного перемещения свариваемых изделий, а отключение сварочного тока (прекращение нагрева) производят до, одновременно или позже прекращения деформирования осадкой. В любом случае формирование соединения происходит сначала в твердой фазе металла стыка, а затем, на последней стадии процесса сварки, с разогревом металла зоны сварного соединения до его перехода в однородное жидкое состояние при отсутствии его деформирования. При этом регламентация величины осадки ограничивает массу металла, поступающего в зону соединения той, которая удовлетворяет условиям теплового баланса для возникновения в зоне соединения жидкой фазы металла за счет количества теплоты, генерированной электрическим током сварки и теплоты, выделяющейся вследствие реакции окисления металла при температуре сварки. В простейшем выражении уравнение теплового баланса в стыке в момент, предшествующий прекращению деформирования, имеет вид: где - количество теплоты, накопленное местом сварки за счет нагрева электрическим током до его прекращения; - сварочный ток; - сопротивление нагреваемого участка металла; - время нагрева; - количество теплоты, выделяющееся в месте сварки за счет реакции окисления металла при нагреве; - количество теплоты, необходимое для нагрева металла стыка вместе с гратом от температуры сварки до температуры плавления свариваемого металла; - количество теплоты, необходимое для расплавления металла; - масса металла, подвергающаяся расплавлению; - удельная теплоемкость металла; - время разогрева металла стыка от температуры соединения в твердой фазе до температуры плавления металла; - удельная теплота плавления металла; - количество теплоты, отводимое в окружающую среду, холодные слои металла и т.д. На фиг.1, 2 показаны схемы реализации предлагаемого способа сварки. На фиг.3, 4 показаны зависимости некоторых параметров сварочного цикла от времени его протекания по известному и предлагаемому способу. На фиг.1 схематически показано начало цикла в момент формирования контактного сопротивления. Свариваемые детали 1 установлены в контактных губках 2. Их торцы подвергаются осевому сжатию усилием осадки Исходный суммарный вылет деталей равен Губки соединены с источником 3 сварочного тока через выключающее устройство 4. При включении устройства 4 стык разогревается, металл стыка начинает течь и деформироваться под действием Осуществляется первая стадия формирования соединения - сварка в твердой фазе. На фиг.2 схематически показана конечная стадия процесса. Под действием нагрева от прохождения сварочного тока и реакции окисления свариваемые детали подверглись осадочному деформированию на величину где - суммарный конечный вылет деталей и металл стыка подвергается расплавлению без деформирования, которое прекращено с помощью упора 5. На фиг.3 графически показана зависимость сварочного тока усилия осадки и деформации (5 - 1) от времени сварочного цикла при осуществлении известного способа сварки по прототипу. Интервалу времени (1 - 2) соответствует формирование контактного сопротивления, интервалу (2 - 3) - действие, термодеформационного цикла сварки, а осадка при выключенном сварочном токе до ее самопроизвольного прекращения вследствие потери текучести охлаждающимся металлом происходит в интервале (3 - 4). На фиг.4 показаны те же зависимости при осуществлении предлагаемого способа сварки. Его отличие от прототипа раскрывается в интервале времени (3 - 5). По предлагаемому способу ток может быть отключен ранее момента прекращения действия усилия осадки сварки (момент времени 3), одновременно с ним (момент времени 4) или позже (момент времени 5). В любом случае параметры процесса - давление осадки, напряжение в сварочном контуре, величина осадки - выбираются таким образом, что расплавление металла стыка осуществляется в моменты времени 4 или 5, т.е. при отсутствии деформирования металла стыка усилием Примеры конкретного применения предлагаемого способа; 1. Сварка металлокорда 22Л15 (сварочный ток отключен раньше прекращения деформирования). Давление осадки 1,5МПа; напряжение в сварочном контуре 1,8В, исходный суммарный вылет свариваемых концов 3,0мм; суммарная осадочная деформация 1,2мм; осадочная деформация после отключения сварочного тока при отсутствии деформирования 0,6мм; время протекания сварочного тока при отсутствии деформирования 2. Сварка проволоки диаметром 1,5мм из стали 65Г (сварочный ток отключен одновременно с прекращением деформирования). Давление осадки 2,5МПа, напряжение в сварочном контуре 2,2В, исходный суммарный вылет свариваемых концов 2,4мм, суммарная осадочная деформация 0,8мм; осадочная деформация после отключения сварочного тока 0мм, время протекания сварочного тока при отсутствии деформирования 0с. 3. Сварка проволоки диаметром 3,0мм из стали 70 (сварочный ток отключен позже прекращения деформирования). Давление осадки 4,0МПа; напряжение в сварочном контуре 2,1В, исходный суммарный вылет свариваемых концов проволоки 4,5мм, суммарная осадочная деформация после отключения сварочного тока 0мм; время протекания сварочного тока при отсутствии деформирования 0,5с. Во всех случаях достигнуто расплавление металла стыка при отсутствии деформирования. Микротвердость на шлифе вдоль оси сваренных деталей (после термической обработки) имеет одинаковую величину с микротвердостью основного металла, отсутствует разворот волокон металла в стыке, структура металла однородна.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of resistance butt welding

Автори англійськоюBudylovskyi Viktor Oleksandrovych, Presich Viktor Panteleimonovych, Sokyrin Volodymyr Andriiovych, Charnetskyi Anatolii Olehovych

Назва патенту російськоюСпособ контактной стыковой сварки сопротивлением

Автори російськоюБудиловский Виктор Александрович, Пресич Виктор Пантелеймонович, Сокирин Владимир Андреевич, Чарнецкий Анатолий Олегович

МПК / Мітки

МПК: B23K 11/02

Мітки: стикового, контактного, спосіб, опором, зварювання

Код посилання

<a href="https://ua.patents.su/5-10036-sposib-kontaktnogo-stikovogo-zvaryuvannya-oporom.html" target="_blank" rel="follow" title="База патентів України">Спосіб контактного стикового зварювання опором</a>

Попередній патент: Спосіб холедохостомії

Наступний патент: Установка для активації суспензії мінеральних в’яжучих

Випадковий патент: Електроізоляційний склослюдинітовий матеріал