Спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом

Номер патенту: 102085

Опубліковано: 12.10.2015

Автори: Кривцун Ігор Віталійович, Головко Леонід Федорович, Романенко Віктор Васильович

Формула / Реферат

1. Спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом,що містить формування зварного шва між плакувальною пластиною та пластиною підкладки за участю металу неіржавіючого плавкого електрода, який відрізняється тим, що в місцях зварювання в плакувальній пластині наскрізь свердлять технологічні отвори діаметром, більшим діаметра електрода для зварки, пластини тимчасово скріплюють та через технологічні отвори зварюють між собою.

2. Спосіб за п. 1, який відрізняється тим, що плакувальну пластину по контуру приварюють до пластини підкладки неіржавіючим плавким електродом.

Текст

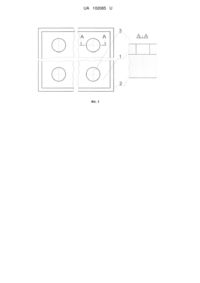

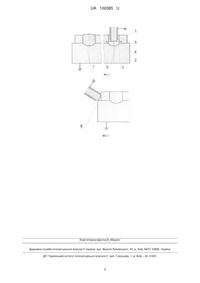

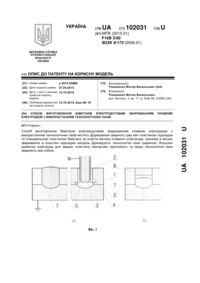

Реферат: Спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом містить формування зварного шва між плакувальною пластиною та пластиною підкладки за участю металу неіржавіючого плавкого електрода. В місцях зварювання в плакувальній пластині наскрізь свердлять технологічні отвори діаметром, більшим діаметра електрода для зварки. Пластини тимчасово скріплюють та через технологічні отвори зварюють між собою. UA 102085 U (12) UA 102085 U UA 102085 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виготовлення біметалічних матеріалів за допомогою методу електродугового зварювання та може бути використана для отримання біметалів за допомогою механічного свердління його пластин та їх зчеплення між собою електродуговим зварюванням неіржавіючим плавким електродом. Одним із відомих способів для отримання біметалів є технологія, в основі якої лежить нанесення розплавленого металу на робочу поверхню виробу методом електрошлакової наплавки неіржавіючим плавким електродом. При цьому оплавлення основного і розплавленого присадного металів відбувається за рахунок тепла, що виділяється в шлаковій ванні при протіканні через неї електричного струму [1]. Цей спосіб забезпечує рівномірність товщини і хімічного складу наплавленого плакувального шару, підвищення якості поверхні біметалічного зливка при збереженні високої міцності з'єднання шарів біметалу. Проте при цьому способі спостерігається утворення кристалізаційних тріщин і інших дефектів в самому плакувальному шарі і на його поверхні. Найбільш близьким за технічною суттю до технічного рішення, що заявляється, є спосіб виготовлення біметалів електродуговим зварюванням плавким електродом, при якому електрод підводять до зварюваних пластин до запалення дуги і, підтримуючи горіння дуги в необхідних межах, формують зварний шов за участю металу плавкого електрода [2]. Цей спосіб відрізняється хорошою контрольованістю зварного шва, малими капітальними витратами. Проте його застосування для виготовлення біметалів проблематичне із-за не можливості виконування з'єднання внутрішніх поверхонь пластин біметалу. В основу корисної моделі поставлено задачу вдосконалити спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом, у якому економиться витрата електродів, забезпечується герметичність з'єднання пластин біметалу та достатньо високий рівень міцності їх зчеплення, щоб унеможливити відокремлення плакувальної пластини від пластини підкладки в процесі подальшого використання біметалу. Поставлена задача вирішується тим, що в способі виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом, що включає формування зварного шва між плакувальною пластиною та пластиною підкладки за участю металу неіржавіючого плавкого електрода, згідно з пропонованою корисною моделлю, новим є те, що в місцях зварювання в плакувальній пластині наскрізь свердлять технологічні отвори діаметром, більшим діаметра електрода для зварки, пластини тимчасово скріплюють та через технологічні отвори зварюють між собою. Крім цього плакувальну пластину по контуру приварюють до пластини підкладки неіржавіючим плавким електродом. Таким чином, спосіб стає придатним для забезпечення необхідної міцності зчеплення пластин біметалу та герметичності їх з'єднання. Суть корисної моделі пояснюється кресленнями, на яких зображено: на Фіг. 1 - варіанти нанесення технологічних отворів в плакувальній пластині в місцях подальшого зварювання та поперечний переріз цих отворів; на Фіг. 2 - процес формування зварювальної ванни та зварний шов при зварюванні через технологічні отвори: на Фіг. 3 приварювання по контуру плакувальної пластини до пластини підкладки. Спосіб реалізується таким чином. Найчастіше при виготовленні біметалів як плакувальної пластини 1 використовується неіржавіюча сталь, а пластини підкладки 2 - звичайна конструкційна сталь. При цьому плакувальна пластина 1 набагато тонша пластини підкладки 2. Отже, зварювання пластин біметалу через технологічні отвори в плакувальній пластині значно заощадить витрату електродів. Однак, при цьому для зварювання потрібні неіржавіючі електроди. Виходячи з наведеного вище, в плакувальній пластині 1 завдяки попередній розмітці або використанню шаблонів в місцях подальшого зварювання виконуються наскрізні технологічні отвори 3 (Фіг. 1). Діаметр отвору 3 підбирають декілька більшим діаметра електрода 4 з обмазкою 5 так, щоб останній вільно заходив в отвір 3. Крім цього між електродом і стінками отвору повинен залишатися простір для виходу парів та газів, супроводжуючих процес зварювання. При цьому треба враховувати, що процес зварювання потрібно виконувати в порівняно вузькому отворі, що потребує певної кваліфікації зварника. З іншої сторони, діаметр отвору 3 не повинен бути дуже великим, щоб забезпечити не надмірну витрату електродів. Як правило, діаметр технологічною отвору на 25…50 % виконують більшим діаметра електрода з обмазкою. Кількість та спосіб розміщення отворів 3 на плакувальній пластині 1 можуть бути вибрані, виходячи із потреб міцності з'єднання пластин біметалу, і це можна визначити в результаті експериментів. В подальшому плакувальну пластину 1 встановлюють на пластині підкладки 2 та тимчасово закріплюють на ній, наприклад, спеціальними затискачами або струбцинами. При цьому потрібно враховувати, що по контуру плакувальна пластина має розміри декілька менші 1 UA 102085 U 5 10 15 20 25 30 розмірів пластини підкладки. Це виконується, щоб в подальшому при виготовлені виробів із пластин біметалу останні було зручно з'єднувати (наприклад зварювати) за краї пластин підкладок. Для здійснення зварювання електрод 4 встановлюють в черговий технологічний отвір 3 (Фіг. 2). Після початку електродугової зварки настає плавлення верхньої поверхні пластини підкладки 2 та бокових сторін отвору 3 в плакувальній пластині 1. Цей розплав змішується з розплавленим металом неіржавіючого плавкого електрода 4 та відбувається утворення чергової зварювальної ванни 6. Процес зварювання продовжуватиметься, поки ванна зварювання не заповнить весь технологічний отвір 3 та декілька не вийде над поверхнею плакувальної пластини 1. Після охолодження та кристалізації зварювальної ванни отримуємо зварний шов 7 між пластинами біметалу 1 та 2 (див. Фіг. 2). При цьому біля поверхні плакувальної пластини зварний шов складається в основному із металу неіржавіючого плавкого електрода та частково із металу плакувальної пластини, тобто є неіржавіючим металом. Загальна ж кількість зварних швів і забезпечить високий рівень міцності зчеплення пластин біметалу. Виступаючі над поверхнею пластини 1 напливу металу зварного шва необхідно видалити (наприклад зішліфувати урівень з поверхнею цієї пластини). В подальшому тимчасове з'єднання пластин біметалу 1 та 2 (спеціальними затискачами або струбцинами) знімають, і для герметизації незначного зазору між цими пластинами неіржавіючим електродом 3 приварюють край плакувальної пластини 1 до поверхні пластини підкладки 2 кутовим швом 8 по всьому периметру плакувальної пластини (Фіг. 3). Це усуває потрапляння вологи та інших сторонніх речовин в зазор між пластинами біметалу у період його зберігання чи експлуатації та запобігає корозії і передчасному руйнуванню біметалу. Крім цього такий додатковий зварний шов підвищує міцність зчеплення пластин біметалу. Пропонований спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом істотно розширює можливості свого застосування за рахунок спрощення і здешевлення технології, забезпечує економію витрат електродів, герметичність з'єднання пластин біметалу та обумовлює досягнення високого рівня міцності зчеплення його пластин, що забезпечує низьку вірогідність руйнування біметалу в процесі його зберігання та експлуатації. 1. Патент РФ № 2193071, кл. С22В9/20; заявл. 05.06.2000; опубл. 20.11.2002. 2. Сварка в машиностроении /Под ред. Н.А. Ольшанского. - Μ.: Машиностроение, 1978. Т.1. - С. 144-151. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 1. Спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом, що містить формування зварного шва між плакувальною пластиною та пластиною підкладки за участю металу неіржавіючого плавкого електрода, який відрізняється тим, що в місцях зварювання в плакувальній пластині наскрізь свердлять технологічні отвори діаметром, більшим діаметра електрода для зварки, пластини тимчасово скріплюють та через технологічні отвори зварюють між собою. 2. Спосіб за п. 1, який відрізняється тим, що плакувальну пластину по контуру приварюють до пластини підкладки неіржавіючим плавким електродом. 2 UA 102085 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/173, F16B 5/00

Мітки: спосіб, електродуговим, електродом, неіржавіючим, біметалів, плавким, виготовлення, зварюванням

Код посилання

<a href="https://ua.patents.su/5-102085-sposib-vigotovlennya-bimetaliv-elektrodugovim-zvaryuvannyam-neirzhaviyuchim-plavkim-elektrodom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалів електродуговим зварюванням неіржавіючим плавким електродом</a>

Попередній патент: Світильник світлодіодний

Наступний патент: Спосіб прогнозування формування імунозалежного непліддя у хворих після варикоцелектомії

Випадковий патент: Спосіб визначення параметрів поточного стану акумулятора