Спосіб отримання агломерату

Номер патенту: 102555

Опубліковано: 10.11.2015

Автори: Божков Григорій Геннадійович, Кривенко Сергій Вікторович

Формула / Реферат

1. Спосіб отримання агломерату, що включає завантаження аглошихти в бункер, укладання її на аглострічку через вікно видачі і спікання, який відрізняється тим, що в частину потоку завантажуваної аглошихти додатково вводять вапняк в кількості, що забезпечуєосновність 2,2-2,4 при загальній основності шихти до 0,98.

2. Спосіб за п. 1, який відрізняється тим, що вапняк вводять у частину потоку шихти, бункера, що знаходиться у стінки, протилежною до вікна видачі.

3. Спосіб за п. 1, який відрізняється тим, що вапняк вводять безпосередньо у верхню частину потоку аглошихти при укладанні її на аглострічку.

Текст

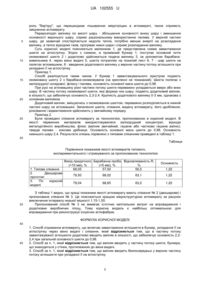

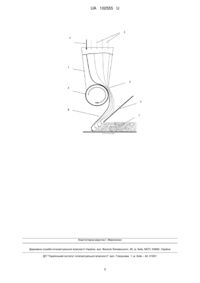

Реферат: Спосіб отримання агломерату включає завантаження аглошихти в бункер, укладання її на аглострічку через вікно видачі і спікання. В частину потоку завантажуваної аглошихти додатково вводять вапняк. UA 102555 U (54) СПОСІБ ОТРИМАННЯ АГЛОМЕРАТУ UA 102555 U UA 102555 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії і може бути використана при кускуванні руд і концентратів для виробництва чавуну. Відомий спосіб, де перед завантаженням шихти на палети агломашини одночасно укладають повернення агломерату розміром 5-10 мм і карбонатний флюс величиною 1-5 мм у кількості 50-100 % від маси введеного в шихту (Авт свид СРСР № 692875, МПК С22В1/16 1979). Відомий спосіб не дозволяє рівномірно розподілити флюс по висоті спікаємого шару. Флюс погано засвоюється розплавленими шихтовими матеріалами і більшою мірою оберігає колосникові грати від налипання агломерату. Відомий спосіб, в якому в аглошихту вводять вапняк розміром до 50 мм. За рахунок сегрегації при завантаженні на аглострічку флюс потрапляє переважно у низ шару. Це дозволяє отримати міцний агломерат у верхньому шарі, зниженій основності (Пат. Україна 52753 МПК С22В 1/16 (2006.01), С22В 1/20(2006.01). У відомому способі потік шихти не забезпечує повний розподіл великих фракцій вниз шару. Вапняк крупністю більше 50 мм не встигає повністю розкластися і прореагувати з компонентами шихти. Найближчим аналогом до корисної моделі є спосіб двошарового спікання агломераційної шихти з різною основністю, що містить завантаження шихти в бункер, укладання її на аглострічку через вікно видачі і спікання. Для отримання міцного агломерату нижня і верхня частині шару шихти мають основності 2,5-3,0 і 0,8, відповідно (Авт. Свид. СРСР № 242195, С21В, 1/10, 1969). Міцність агломерату збільшується на 15 %, а продуктивність агломераційної установки на 12,5 %. Гранулометричний склад в порівнянні зі звичайним агломератом однорідніший. У найближчому аналозі ускладнена підготовка шихти до спікання, оскільки вводять два тракти підготовки агломераційної шихти з різною основністю. Крім того, шар агломерату має межу з істотно відмінними за властивостями частинами спека, що призводить до нерівномірності характеристик і погіршення якості загальної маси агломерату. У основу корисної моделі поставлена задача удосконалити спосіб отримання агломерату, в якому за рахунок зміни послідовності дій досягається різна основність по висоті шару, що дозволить виключити додатковий тракт підготовки шихти і забезпечити підвищення якості агломерату. Поставлена задача вирішується тим, що в способі отримання агломерату, що містить завантаження аглошихти в бункер, укладання її на аглострічку через вікно видачі і спікання, згідно з корисною моделлю, в частину потоку завантажуваної аглошихти додатково вводять вапняк в кількості, що забезпечує основність 2,2-2,4 при загальній основності шихти до 0,98. Згідно з корисною моделлю, вапняк вводять в частину потоку шихти, бункера, що знаходиться у стінки, протилежною до вікна видачі. Згідно з корисною моделлю, вапняк вводять безпосередньо у верхню частину потоку аглошихти при укладанні її на аглострічку. Пропонований спосіб спікання дозволяє уникнути основності, для якої характерна знижена міцність агломерату. Основна маса шихти готується з основністю нижче 1, а вапняк, що подається в низ шару, підвищує основність нижньої частини шару вище 2. В інтервалі основності 1,15-1,50 агломерати мають низьку холодну міцність. Головні причини зниження міцності - це складний мінералогічний склад агломерату, недостатня взаємодія компонентів шихти і підвищений вміст двокальцієвого силікату 2CaO·SiO 2. Структура таких агломератів складається з мінералів з підвищеною температурою плавлення. Так, 2CaO·SiО2 плавиться при температурі 1478 °C, a 3CaO·2SіО2 - при 1475 °C і CaO·SiО2 - при 1540 °C. Крім того, двокальцієвий силікат при 675 °C переходить з β-фази в γ-фазу зі збільшенням об'єму на 12 %, що викликає руйнування агломерату. Агломерат неміцний і важковідновлюємий, в структурі в значній кількості присутні великі мікропори розміром більше 270 мкм, а також гранули, не просочені єднальною речовиною. Це пояснюється тим, що в зоні горіння палива не забезпечується утворення рідких фаз в достатній кількості. Міцність такого агломерату дуже низька. При загальній основності шихти 0,98 введення додаткового вапняку у кількості 170 г на 1 кг шихти дозволяє забезпечити основність 2,2-2,4 в нижній частині шару. При збільшенні основності більше 2,0 в агломераті збільшується частка залізокальцієвих олівінів 0,5CaO·1,5FeO·SiO2 і CaO·FeO·SiО2. Їхплавлення відбувається при температурах 1130 °C і 1210 °C відповідно. Ці мінерали краще відновлюються, їх поява сприяє утворенню достатньої кількості рідких фаз. Для цієї основності характерне утворення феритів кальцію CaO·Fe2O3, що мають відновлюваність воднем вже при 700 °C на рівні 76,4 %. Це сприяє високій відновлюваності і хорошій міцності аглоспека. Для цих агломератів характерна щільніша й однорідніша структура, велика кількість дрібних (менше 2 мкм) мікропор, які можуть грати 1 UA 102555 U 5 10 15 20 25 роль "бар'єру", що перешкоджає поширенню мікротріщин в агломераті, також сприяють зміцненню агломерату. Перерозподіл вапняку по висоті шару - збільшення основності внизу шару і зменшення основності верхнього шару, сприяє раціональному використанню палива. У верхній частині шару, де зазвичай спостерігається недолік тепла, потрібно менше енергії на розкладання вапняку, а тепло відхідних газів, прогріває нижні шари і сприяє розкладанню вапняку. Суть корисної моделі пояснюється малюнком 1, де представлена схема завантаження шихти на аглострічку. Згідно з схемою, в проміжний бункер 1, поступає основний потік окомкованої шихти 2 і додатково здійснюється подача вапняку 3, за допомогою барабанаживильника 4, через вікно видачі 5, шихта потрапляє на похилий лист 6, 7 - шар шихти на палетах агломашини, 8 - введення додаткового вапняку у верхню частину потоку аглошихти при укладанні її на аглострічку. Приклад 1. Спосіб реалізується таким чином. У бункер 1 завантажувального пристрою подають окомковану шихту 2 з барабана-окомковувача (на кресленні не показаний). Шихта полягає з залізорудної складової, флюсу і палива, основність основної маси шихти до 0,98. При русі на агломашину різні частини потоку шихти переважно укладаються вверх або вниз шару. В частину потоку окомкованої шихти, яка формує низ шару, подають додатковий вапняк, в кількості, що забезпечує основність 2,3-2,4. Крупність додаткового вапняку 0-3 мм, однакова з основним вапняком. Додатковий вапняк, змішуючись з окомкованою шихтою, переважно розподіляється в нижній частині шару на агломашині. Запалення шихти, спікання, видачу агломерату, його дроблення, розсівання і відвантаження здійснюють у звичайному порядку. Приклад 2. Були проведені спікання агломерату за технологією, пропонованою в корисній моделі. В якості первинних матеріалів використовувалися залізорудний концентрат, відходи металургійного виробництва, флюс (вапняк звичайний, гашене або частково гашене вапно), тверде паливо - коксова дрібниця. Основність основної маси шихти до 0,98. Основність нижнього шару 2,4. Результати спікань порівняно з типовим спіканням приведені в таблиці 1. 30 Таблиця Порівняння показників якості агломератів типового, експериментального і отримуваного за пропонованою технологією 1. Типове спікання 2. Двошарове прототип 3. По корисній моделі 35 Вихід придатного Барабанна проба Відновлюваність R, (+10 мм), % (+5 мм), % % 68,05 57,00 56,5 Основність 1,22 79,50 68,02 63,1 1,22 79,04 68,65 63,2 1,22 З таблиці 1 видно, що кращі показники якості агломерату мають спікання № 2 (двошарове) і пропоноване спікання № 3. Це пояснюється кращою мікроструктурою агломерату за рахунок виключення інтервалу низької міцності 1,15-1,50. Пропонований спосіб № 3 не вимагає істотних капітальних витрат на впровадження і додаткових виробничих площ. Тому корисна модель є найбільш оптимальною для впровадження при реконструкції існуючих аглофабрик. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 1. Спосіб отримання агломерату, що включає завантаження аглошихти в бункер, укладання її на аглострічку через вікно видачі і спікання, який відрізняється тим, що в частину потоку завантажуваної аглошихти додатково вводять вапняк в кількості, що забезпечує основність 2,22,4 при загальній основності шихти до 0,98. 2. Спосіб за п. 1, який відрізняється тим, що вапняк вводять у частину потоку шихти, бункера, що знаходиться у стінки, протилежною до вікна видачі. 3. Спосіб за п. 1, який відрізняється тим, що вапняк вводять безпосередньо у верхню частину потоку аглошихти при укладанні її на аглострічку. 2 UA 102555 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for agglomerate production

Автори англійськоюBozhkov Hryhorii Hennadiiovych, Krivenko Serhii Viktorovych

Назва патенту російськоюСпособ получения агломерата

Автори російськоюБожков Григорий Геннадьевич, Кривенко Сергей Викторович

МПК / Мітки

Мітки: агломерату, спосіб, отримання

Код посилання

<a href="https://ua.patents.su/5-102555-sposib-otrimannya-aglomeratu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання агломерату</a>

Попередній патент: Спосіб профілактики гострого холециститу після ендоскопічних утручань на великому дуоденальному сосочку (вдс) і жовчних шляхах

Наступний патент: Цифровий спосіб вимірювання напруженості електричного поля та іонних струмів

Випадковий патент: Спосіб одержання радіогенних новоутворень