Лінія виробництва компактованих матеріалів у металевій оболонці

Номер патенту: 103099

Опубліковано: 10.09.2013

Автори: Івашина Володимир Володимирович, Ватлецов Олександр Васильович, Гаркуша Сергій Вікторович, Гуленков Борис Вікторович, Тарануха Андрій Дмитрович, Писаренко Василь Вікторович, Сидоров Сергій Михайлович, Поляк Олег Юрійович, Матвієнков Сергій Анатолійович, Тростянецький Олег Брониславович

Формула / Реферат

Лінія виробництва компактованих матеріалів у металевій оболонці, яка містить перетворювачі частоти з контролером програмованим, а також послідовно розташовані уздовж технологічної лінії протягання розмотувач, компенсатор, машину стикозварювальну, ролики напрямні, кліті стана профілюючого, щонайменше один пристрій дозуючий, пристрій намотувальний та пристрій для укладання дроту, яка відрізняється тим, що між розмотувачем і компенсатором розташований давач дефектів стрічки, вихід якого з'єднаний із входом контролера програмованого, а до складу кожного з перетворювачів частоти клітей повідних стана профілюючого введений модуль узгодження моменту тягнучого, до складу перетворювача частоти пристрою намотувального введений модуль узгодження швидкості та моменту тягнучого, а до складу перетворювача частоти пристрою для укладання дроту - модуль синхронізації з пристроєм намотувальним.

Текст

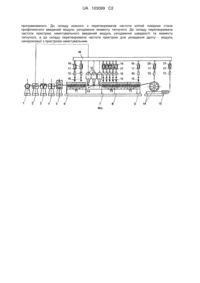

Реферат: Заявлена лінія виробництва компактованих матеріалів у металевій оболонці містить перетворювачі частоти з контролером програмованим, а також послідовно розташовані уздовж технологічної лінії протягання розмотувач, компенсатор, машину стикозварювальну, ролики напрямні, кліті стана профілюючого, щонайменше один пристрій дозуючий, пристрій намотувальний та пристрій для укладання дроту. Між розмотувачем і компенсатором розташований давач дефектів стрічки, вихід якого з'єднаний із входом контролера UA 103099 C2 (12) UA 103099 C2 програмованого. До складу кожного з перетворювачів частоти клітей повідних стана профілюючого введений модуль узгодження моменту тягнучого. До складу перетворювача частоти пристрою намотувального введений модуль узгодження швидкості та моменту тягнучого, а до складу перетворювача частоти пристрою для укладання дроту - модуль синхронізації з пристроєм намотувальним. UA 103099 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії сталі та сплавів, зокрема до виробництва порошкових компактованих матеріалів із хімічно-адсорбційно активних компонентів для позапічної обробки сталі, зокрема дроту з порошковим наповнювачем. Відомий пристрій описаний [див. И.С. Тришевский и др. Исследование скоростного режима профилирования. Журнал "Теория и технология производства экономичных гнутых профилей проката", випуск 15, Харьков, УкрНИИМет, 1970 р., стор. 323-326]. Повідня диференціальна розподіляє узгоджений рух на два валки від одного приводу, що забезпечує однаковий розподіл потужності по роликах формувальних, незважаючи на те, що вони, внаслідок несинхронного відновлення профілю можуть мати різні діаметри. Використання повідні диференціальної збільшує тривкість роликів формувальних. Але внаслідок того, що ролики формувальні нерухомо посаджені на валах повідні, не забезпечується точність сумісності профілів роликів формувальних, що впливає на якість продукції, що виробляється, а налаштування клітей стана формувального потребує значних витрат часу. Найбільш близьким аналогом пристрою, що заявляється, вибраним за прототип, є лінія виробництва компактованих матеріалів у металевій оболонці [патент України на винахід № 78122], що містить послідовно розташовані: розмотувач, компенсатор, машину стикозварювальну, ролики напрямні та кліті стана формувального - підготовчі, замкові, обтискні, калібрувальну та пристрій намотувальний. Повідня електромеханічна будь-якої кліті повідної складається з двигуна асинхронного, редуктора диференціального, обидва вали якого з'єднані з кліттю повідною, за допомогою здвоєних муфт шарнірних. Кожна кліть включає до свого складу ролики формуючі, що встановлені в повзуни, які фіксуються гвинтами і пружиною. Двигуни клітей повідних та пристрою намотувального з'єднані електричним чином - за допомогою перетворювачів частоти, у взаємодії з контролером програмованим. Крім того, на лінії виробництва компактованих матеріалів у металевій оболонці змонтовано пристрої дозуючі з живильниками стрічковими, кожен з яких містить бункер, живильник стрічковий і систему тестування, яка складається з вимірювача ваги та давачів швидкості руху. Кожен пристрій дозуючий містить систему тестування, яка керує кількістю подачі матеріалу в залежності від швидкості руху металевої оболонки. Ролики формувальні профільовані з переходом з ωподібного профілю на півколо з гладкою поверхнею, що утворюється на останніх роликах кліті підготовчої, і далі, на повторне відновлення ω-подібного профілю в кліті обтискній на роликах повідних. Лінія виробництва компактованих матеріалів у металевій оболонці також містить у своєму складі пристрій намотувальний. Ролики формувальні виконані з можливістю осьового та радіального налаштування і з'єднані за допомогою муфт здвоєних шарнірних з повіднями диференціальними, які разом з пристроєм намотувальним підключені до перетворювачів частоти у взаємодії з контролером програмованим. При роботі відомого пристрою виявлені наступні недоліки: узгодження роботи клітей формуючих за таким параметром, як розрахункова швидкість профілювання без зворотного зв'язку є недостатнім і призводить до того, що під час профілювання відбувається заклинювання профілю в клітях стану або недостатнього натягу дроту з порошковим наповнювачем для намотування, внаслідок чого відбувається нещільне його намотування, узгодження пристрою намотувального з пристроєм для укладання дроту за розрахунковою швидкістю профілювання призводить до похибок намотування, наявність дефектів стрічки (отвір, надріз, хибна ширина) призводить до надрізу і розривання оболонки в клітях стана формувального. В основу винаходу поставлено задачу удосконалення лінії виробництва компактованих матеріалів у металевій оболонці. Поставлена задача вирішується тим, що лінія виробництва компактованих матеріалів у металевій оболонці, яка містить перетворювачі частоти з контролером програмованим, а також послідовно розташовані уздовж технологічної лінії протягання розмотувач, давач дефектів стрічки, вихід якого з'єднаний із входом контролера програмованого, компенсатор з напрямним і натяжним роликами, машину стикозварювальну, ролики напрямні, кліті підготовчу, замкові, обтискні, калібрувальну стана профілюючого, частина з яких має повідню електромеханічну, а ролики формувальні профільовані з переходом з ω-подібного профілю на півколо з гладкою поверхнею, що утворюється на останніх роликах клітей підготовчих, і далі, на повторне відновлення ω-подібного профілю в клітях обтискних, причому ролики формувальні, виконані з можливістю осьового та радіального налаштування і з'єднані за допомогою муфт шарнірних з повіднями електромеханічними, щонайменше один пристрій дозуючий, пристрій намотувальний та пристрій для укладання дроту, а додатково до складу кожного з перетворювачів частоти клітей повідних стана профілюючого введений модуль узгодження моменту тягнучого, до 1 UA 103099 C2 5 10 15 20 25 30 35 40 45 50 55 60 складу перетворювача частоти пристрою намотувального введений модуль узгодження швидкості та моменту тягнучого, а до складу перетворювача частоти пристрою для укладання дроту - модуль синхронізації з пристроєм намотувальним. Запропонована конструкція лінії виробництва компактованих матеріалів у металевій оболонці дозволяє уникнути вад, наведених як недоліки лінії, що є взятою за прототип. Уникнення перелічених вад досягається за рахунок того, що між розмотувачем і компенсатором розташований давач дефектів стрічки, вихід якого з'єднаний із входом контролера програмованого, а до складу кожного з перетворювачів частоти клітей повідних стана профілюючого введений модуль узгодження моменту тягнучого, до складу перетворювача частоти пристрою намотувального введений модуль узгодження швидкості та моменту тягнучого, а до складу перетворювача частоти пристрою для укладання дроту - модуль синхронізації з пристроєм намотувальним. Суть запропонованого винаходу пояснюється нижче описом з прикладеним кресленням, де схематично зображено лінію виробництва компактованих матеріалів у металевій оболонці та основні канали управління технологічним процесом. Лінія виробництва компактованих матеріалів у металевій оболонці включає: послідовно розташовані уздовж технологічної лінії протягання розмотувач з касетами 1, давач дефектів стрічки 2, компенсатор 3 з роликами напрямним і натяжним, машину стикозварювальну 4, ролики напрямні 5 кліті підготовчі 6, замкові 7, обтискні 8, калібрувальну 9, частина з яких має повідню електромеханічну 10, а ролики формувальні 11 профільовані з переходом з ωподібного профілю на півколо з гладкою поверхнею, що утворюється на останніх роликах 11 клітей замкових 7, і далі, на повторне відновлення ω-подібного профілю в клітях обтискних 8, три пристрої дозуючі 12 з живильниками стрічковими 13, пристрій намотувальний 14 та пристрій для укладання дроту 15, причому ролики формувальні 11 виконані з можливістю осьового та радіального налаштування і з'єднані за допомогою муфт шарнірних 16 з повідними електромеханічними 10, які разом з повіднями електромеханічними 10 пристрою намотувального 14 та пристрою для укладання дроту 15, підключені до перетворювачів частоти 17 з контролером програмованим 18, а додатково до складу кожного з перетворювачів частоти 17 клітей повідних введений модуль узгодження моменту тягнучого 19, до складу перетворювача частоти 17 пристрою намотувального 14 введений модуль узгодження швидкості та моменту тягнучого 20, а до складу перетворювача частоти 17 пристрою для укладання дроту 15 - модуль синхронізації 21 з пристроєм намотувальним 14. Лінія виробництва компактованих матеріалів у металевій оболонці працює наступним чином. Касету з металевою стрічкою в рулоні, розміщують на розмотувачі 1. Металеву стрічку з касети заправляють через послідовно розташовані давач дефектів стрічки 2, що є підключеним своїм виходом до входу контролера програмованого 18 і гарантує непопадання до клітей підготовчих 6 та замкових 7 стрічки з наявністю дефектів (отвір, надріз, похибка ширини), компенсатор 3 з роликами напрямним і натяжним, ролики напрямні 5 кліті підготовчі 6, замкові 7, обтискні 8, калібрувальну 9, стану профілюючого, частина з яких має повідню електромеханічну 10 і закріплюють в спеціальному отворі пристрою намотувального 14. Після того, виконують налаштування клітей замкових 6 та обтискних 7, після того, як отриманий потрібний якісний замковий профіль, виконують налаштування кліті калібрувальної 8 до отримання потрібного діаметра дроту з порошковим наповнювачем, що виробляється. Після закінчення підготовчих технологічних операцій вмикають систему управління, ядром якої є контролер програмований 18, який формує управляючий вплив, а безпосереднє управління повіднями електромеханічними 10 здійснюється за допомогою перетворювачів частоти 17. Система управління аналізує вхідні параметри та уставки і на їх основі, за вкладеним алгоритмом, формує відповідні управляючі впливи. Під час роботи стрічка безперервно протягується через кліті підготовчі 6, після цього сформований жолоб заповнюється за допомогою пристроїв дозуючих 12 з живильниками стрічковими 13 порошкоподібною лігатурою в заданому дозуванні, після заповнення жолоба стрічки порошкоподібною лігатурою стрічка подається до клітей замкових 6, обтискних 7, і далі - до кліті калібрувальної 8. Після цього, сформований дріт з порошковим наповнювачем, що виробляється, подається на агрегат, що складається зі суміщених пристрою намотувального 14 та пристрою для укладання дроту 15. Повідні електромеханічні 10 пристрою намотувального 14 та пристрою для укладання дроту 15 підключені до перетворювачів частоти 17, роботою яких управляє контролер програмований 18. Додатково до складу кожного з перетворювачів частоти 17 клітей повідних введений модуль узгодження моменту тягнучого 19, який становить розрахункову величину, незалежну від швидкості профілювання, що в свою чергу виключає заклинювання стрічки, або її розривання, до складу перетворювача частоти 17 пристрою намотувального 14 введений модуль 2 UA 103099 C2 5 10 узгодження швидкості та моменту тягнучого 20, а до складу перетворювача частоти 17 пристрою для укладання дроту 15 - модуль синхронізації 21 з пристроєм намотувальним 14, Це дає можливість здійснити взаємне узгодження роботи клітей повідних замкових 6, обтискних 7, і далі - до кліті калібрувальної 8 - за моментом тягнучим, пристрою намотувального 14 - за моментом тягнучим та швидкістю та синхронізувати роботу пристрою для укладання дроту 15. Запропонована конструкція лінії виробництва компактованих матеріалів у металевій оболонці дозволить збільшити продуктивність лінії виробництва компактованих матеріалів у металевій оболонці, скоротити час налаштування лінії при зміні діаметра дроту з порошковим наповнювачем, що виробляється, а також уникнути технологічних простоїв, що зменшують обсяг виробництва. ФОРМУЛА ВИНАХОДУ 15 20 Лінія виробництва компактованих матеріалів у металевій оболонці, яка містить перетворювачі частоти з контролером програмованим, а також послідовно розташовані уздовж технологічної лінії протягання розмотувач, компенсатор, машину стикозварювальну, ролики напрямні, кліті стана профілюючого, щонайменше один пристрій дозуючий, пристрій намотувальний та пристрій для укладання дроту, яка відрізняється тим, що між розмотувачем і компенсатором розташований давач дефектів стрічки, вихід якого з'єднаний із входом контролера програмованого, а до складу кожного з перетворювачів частоти клітей повідних стана профілюючого введений модуль узгодження моменту тягнучого, до складу перетворювача частоти пристрою намотувального введений модуль узгодження швидкості та моменту тягнучого, а до складу перетворювача частоти пристрою для укладання дроту - модуль синхронізації з пристроєм намотувальним. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюVatletsov Oleksandr Vasyliovych, Hulenkov Borys Viktorovych, Ivashyna Volodymyr Volodymyrovych, Matvienko Serhiy Anatoliiovych, Poliak Oleh Yuriiovych, Sydorov Serhii Mykhailovych, Taranuha Andrii Dmytrovych, Trostianetskyi Oleh Bronislavovych

Автори російськоюВатлецов Александр Васильевич, Гуленков Борис Викторович, Ивашина Владимир Владимирович, Матвиенко Сергей Анатолиевич, Поляк Олег Юрьевич, Сидоров Сергей Михайлович, Тарануха Андрей Дмитриевич, Тростянецкий Олег Брониславович

МПК / Мітки

МПК: B22F 3/02, B23K 35/40, B21C 37/00

Мітки: матеріалів, виробництва, оболонці, лінія, компактованих, металевій

Код посилання

<a href="https://ua.patents.su/5-103099-liniya-virobnictva-kompaktovanikh-materialiv-u-metalevijj-obolonci.html" target="_blank" rel="follow" title="База патентів України">Лінія виробництва компактованих матеріалів у металевій оболонці</a>

Попередній патент: Спосіб виготовлення нерухомого з’єднання типу вал-маточина сталевих деталей (варіанти)

Наступний патент: Спосіб роботи геліосистеми гарячого водопостачання та пристрій для його здійснення

Випадковий патент: Кулачково-важільний механізм