Спосіб приварювання тонкостінної деталі до товстостінної

Формула / Реферат

1. Спосіб приварювання тонкостінної деталі до товстостінної, що включає складання деталей в зварювальному пристосуванні, прихоплювання і зварювання деталей, який відрізняється тим, що при приварюванні використовують технологічну деталь, причому складання деталей здійснюють так, що тонкостінну розташовують між товстостінною і технологічною.

2. Спосіб за п. 1, який відрізняється тим, що хімічний склад технологічної деталі такий самий, як у зварювальних або допустимий для даних деталей до поєднання методом електродугового зварювання.

3. Спосіб за п. 1, який відрізняється тим, що товщина тонкостінної деталі менше 0,5 мм, а товстостінної більше 5 мм.

4. Спосіб за п. 1, який відрізняється тим, що товщину технологічної деталі вибирають із допустимої ширини спільної зварювальної ванни в проміжку 0,5-2 мм, а ширина складає 3-10 мм.

5. Спосіб за п. 1, який відрізняється тим, що складання деталей виконують з мінімально можливим зазором в стику 0,1-0,4 мм і відносним зсувом зварюваних деталей по висоті, причому кромка тонкостінної деталі виступає над кромкою товстостінної деталі і/або над кромкою технологічної деталі.

6. Спосіб за п. 1, який відрізняється тим, що приварювання деталей здійснюють вольфрамовим електродом у захисному середовищі аргонового газу апаратом електродугового зварювання.

Текст

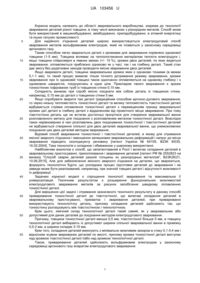

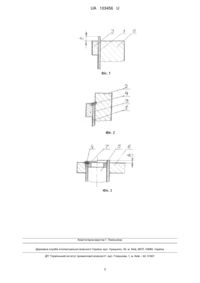

Реферат: Спосіб приварювання тонкостінної деталі до товстостінної включає складання деталей в зварювальному пристосуванні, прихоплювання і зварювання деталей. При приварюванні використовують технологічну деталь, причому складання деталей здійснюють так, що тонкостінну розташовують між товстостінною і технологічною. UA 103456 U (54) СПОСІБ ПРИВАРЮВАННЯ ТОНКОСТІННОЇ ДЕТАЛІ ДО ТОВСТОСТІННОЇ UA 103456 U UA 103456 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області зварювального виробництва, зокрема до технології зварювання деталей різної товщини, в тому числі виконаних з різнорідних металів. Спосіб може бути використаний в машинобудуванні, авіабудуванні, приладобудуванні, в атомній енергетиці та інших галузях промисловості. Для надійного з'єднання деталей широко використовується електродуговий спосіб зварювання металів вольфрамовим електродом, який не плавиться у захисному середовищі аргонового газу. Таким способом легко зварюються деталі з кромками для зварювання порівняно однакової товщини (1-5 мм). Товщина впливає на теплопоглинання матеріалом теплоти електродуги і, якщо товщини співрозмірні в певних межах (+/- 10 %), кромки двох деталей, по яких ведеться зварювання, оплавляються приблизно однаково як у часі, так і на глибину деталі. Такий стан дає змогу без додаткових заходів проводити якісне зварювання двох деталей. Якщо зварювати деталі, товщини зварювальних кромок яких є однаково тонкими (в межах 0,1-1 мм), то такий процес вимагає тільки точного дотримання режиму зварювання, кромки зварювання при їх однаковій товщині також одночасно оплавляються на однакову глибину і з однаковою швидкістю, поєднуючись в одне ціле. Прикладом такого зварювання є зразки тонкостінних гофрованих труб із товщиною стінки 0,15 мм. Складність виникає при спробі якісно поєднати між собою деталь із товщиною стінки, наприклад, 0,15 мм до деталі з товщиною стінки 5 мм. Якщо спробувати зварити такі деталі традиційним способом аргонно-дугового зварювання, то через низьку тепломісткість тонкостінної деталі та велику тепломісткість товстостінної деталі відбувається стрімке оплавлення тонкостінної деталі з переміщенням границі зварювальної кромки цієї деталі в глибину деталі з віддаленням від проектного місця зварювання. При тому товстостінна деталь ще не встигає достатньо прогрітися для створення зварювальної ванни розплавленого металу для поєднання з розплавленим металом тонкостінної деталі. Внаслідок таких нерівномірних в часі розплавлень двох поєднуваних тонкостінної і товстостінної деталей не відбувається створення спільної для двох деталей зварювальної ванни, що унеможливлює поєднання цих двох деталей методом зварювання. Відомий спосіб зварювання тонкостінної і товстостінної деталей, в якому для отримання якісної зварного з'єднання і зменшення залишкових зварювальних деформацій і напруг до місця зварювання підводять охолоджуючу речовину [патент України № 64105, В23K 9/035, 16.02.2004]. Така технологія є складною і обмеженою у широкому використанні. Найближчим аналогом є спосіб, що запатентований в Росії і включає складання деталей в зварювальному пристосуванні, прихоплювання і зварювання деталей [патент РФ № 2552823 на винахід "Способ сварки деталей разной толщины из разнородных металлов", В23K26/21, 10.06.2015]. Але для забезпечення якісного зварного з'єднання на деталях, що зварюються, формують технологічні бурти, що ускладнює процес підготовки деталей до зварювання і не завжди може бути реалізований, наприклад, при значній товщині деталі і відсутності можливості їх деформації. Задачею корисної моделі є спрощення технології зварювання та максимальна її універсалізація. Технічним результатом є розширення функціональних можливостей електродугового зварювання металів за рахунок запобігання швидкому оплавленню тонкостінної деталі. Для вирішення цієї задачі і отримання зазначеного технічного результату в даному способі приварювання тонкостінної деталі до товстостінної, що включає складання деталей в зварювальному пристосуванні, прихватка і зварювання деталей, при приварюванні використовують технологічну деталь, причому складання деталей здійснюють так, що тонкостінну розташовують між товстостінною і технологічною. Крім цього, хімічний склад технологічної деталі такий самий, як у зварювальних або допустимий для даних деталей до поєднання методом електродугового зварювання. Причому, товщина тонкостінної деталі менше 0,5 мм, товстостінної більше 5 мм, а товщину технологічної деталі вибирають із допустимої ширини спільної зварювальної ванни в проміжку 0,5-2 мм, а ширина складає 3-10 мм. Крім того, складання деталей виконують з мінімально можливим зазором в стику 0,1-0,4 мм і відносним зсувом зварюваних деталей по висоті, причому кромка тонкостінної деталі виступає над кромкою товстостінної деталі і/або над кромкою технологічної деталі. Також, приварювання деталей здійснюють вольфрамовим електродом у захисному середовищі аргонового газу апаратом електродугового зварювання. 1 UA 103456 U 5 10 15 20 25 30 35 Суть корисної моделі пояснюється за допомогою креслень, де на фіг. 1 зображені складені плоскі деталі перед зварюванням; на фіг. 2 - деталі після зварювання; на фіг. 3 - складені деталі перед і після зварювання, де тонкостінна деталь у вигляді труби. Отже, для запобігання такому шкідливому для зварювання ефекту швидкого оплавлення тонкостінної деталі 1 (фіг. 1) тоді, коли товстостінна деталь 2 не прогрілася достатньо для зварювання, пропонується використовувати технологічну деталь 3 необхідної величини, хімічний склад якої такий самий або допустимий для поєднання для даних деталей методом електродугового зварювання. Ця технологічна деталь 3 приставляється до тонкостінної деталі 1 зі сторони, протилежної до сторони цієї деталі, якою вона приставляється до товстостінної деталі 2, тобто тонка стінка тонкостінної деталі знаходитиметься між товстостінною і технологічною деталями. Необхідна товщина кромки технологічної деталі 3 вибирається із допустимої ширини зварювальної ванни 4 (фіг. 2), щоб забезпечити надійне розплавлення кромки товстостінної деталі при збереженні злиття металу у спільній ванні товстостінної і технологічної деталей. При цьому спостерігається ефект оплавлення кромки тонкостінної деталі 1 тільки на глибину розплавлення ванни технологічної деталі 3, повне перемішування розплавів трьох деталей у спільній зварювальній ванні 4 і як наслідок цього надійне поєднання кромки тонкостінної деталі до кромки товстостінної. Варіанти розміщення з'єднувальних деталей вказані на кресленнях фіг. 1 і фіг. 3. Параметр "h" може приймати величину від 0 мм до 3-4 мм або бути від'ємним (тонкостінна деталь 1 не виступатиме вище технологічної деталі 3). Цей спосіб зварювання успішно застосовується при зварювання тонкостінної труби 5 (фіг. 3) до товстостінної трубної дошки 6. Для того, щоб зварити, необхідно надати гофрованій поверхні тонкостінної труби 5 правильної циліндричної форми механічною обробкою, підготувати у товстостінній трубній 6 дошці отвір, в який щільно входитиме оброблена циліндрична частина труби 5. Вставити циліндричну частину труби 5 у отвір трубної дошки 6. Підготувати технологічну деталь 7, яка вставляється у циліндричний отвір труби. Товщина технологічної деталі 7 повинна бути достатньою для створення спільної зварювальної ванни при зварюванні цієї деталі 7 з кромкою товстостінної трубної дошки (орієнтовно 0,5-2 мм). Вставити цю технологічну деталь 7 у формі кільця у оброблену механічно циліндричну частину труби 5 з мінімально можливим зазором (0,1-0,4 мм). Кромка тонкостінної деталі повинна виступати над кромкою товстостінної деталі або над кромкою технологічної деталі. Також допускається одночасний виступ кромки тонкостінної деталі над кромками товстостінної деталі та технологічної деталі. Зварювання проводиться шляхом оплавлення кромок усіх трьох деталей в одній зварювальній ванні. Також таким способом можна зварювати деталі з інших матеріалів, де можливе їх поєднання шляхом часткового розплавлення у місці дотику деталей. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 1. Спосіб приварювання тонкостінної деталі до товстостінної, що включає складання деталей в зварювальному пристосуванні, прихоплювання і зварювання деталей, який відрізняється тим, що при приварюванні використовують технологічну деталь, причому складання деталей здійснюють так, що тонкостінну розташовують між товстостінною і технологічною. 2. Спосіб за п. 1, який відрізняється тим, що хімічний склад технологічної деталі такий самий, як у зварювальних або допустимий для даних деталей до поєднання методом електродугового зварювання. 3. Спосіб за п. 1, який відрізняється тим, що товщина тонкостінної деталі менше 0,5 мм, а товстостінної більше 5 мм. 4. Спосіб за п. 1, який відрізняється тим, що товщину технологічної деталі вибирають із допустимої ширини спільної зварювальної ванни в проміжку 0,5-2 мм, а ширина складає 3-10 мм. 5. Спосіб за п. 1, який відрізняється тим, що складання деталей виконують з мінімально можливим зазором в стику 0,1-0,4 мм і відносним зсувом зварюваних деталей по висоті, причому кромка тонкостінної деталі виступає над кромкою товстостінної деталі і/або над кромкою технологічної деталі. 6. Спосіб за п. 1, який відрізняється тим, що приварювання деталей здійснюють вольфрамовим електродом у захисному середовищі аргонового газу апаратом електродугового зварювання. 2 UA 103456 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for welding thin-walled parts to thick-walled ones

Автори англійськоюKuchvarskyi Igor Yosypovych

Назва патенту російськоюСпособ приварки тонкостенной детали к толстостенной

Автори російськоюКучварский Игорь Иосифович

МПК / Мітки

МПК: B23K 9/035, B23K 9/00, B23K 9/02

Мітки: деталі, тонкостінної, спосіб, приварювання, товстостінної

Код посилання

<a href="https://ua.patents.su/5-103456-sposib-privaryuvannya-tonkostinno-detali-do-tovstostinno.html" target="_blank" rel="follow" title="База патентів України">Спосіб приварювання тонкостінної деталі до товстостінної</a>

Попередній патент: Тренажерний засіб для виконання ізометричних вправ

Наступний патент: Спосіб ефективного спалювання палива без доступу атмосферного повітря

Випадковий патент: Розтяжка для кріплення вантажу великої довжини на візку