Спосіб термообробки сипучого матеріалу

Номер патенту: 103659

Опубліковано: 25.12.2015

Автори: Мар'янський Тарас Богданович, Рогозян Павло Олексійович

Формула / Реферат

1. Спосіб термообробки сипучого матеріалу, який включає розігрів сипучого матеріалу в горизонтальної обертовій печі шляхом спалювання газу, який відрізняється тим що подачу сипучого матеріалу здійснюють назустріч факелу спалюваного газу, а факел спалюваного газу формують у внутрішній порожнині печі на відстані в межах 2-8 м від виходу з печі сипучого матеріалу, а над факелом спалюваного газу розпилюють лушпиння соняшнику.

2. Спосіб термообробки сипучого матеріалу за п. 1, який відрізняється тим що співвідношення спалюваного газу до лушпиння соняшнику у печі утримують у межах 1: 1 до 1: 6 по масі спалюваного палива, а перед подачею у піч, лушпиння соняшнику подрібнюють до розмірів часток в межах 1-5 мм.

Текст

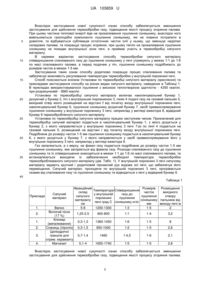

Реферат: Спосіб термообробки сипучого матеріалу, включає розігрів сипучого матеріалу в горизонтальній обертовій печі шляхом спалювання газу. Подачу сипучого матеріалу здійснюють назустріч факелу спалюваного газу, а факел спалюваного газу формують у внутрішній порожнині печі на відстані в межах 2-8 м від виходу з печі сипучого матеріалу, а над факелом спалюваного газу розпилюють лушпиння соняшнику. UA 103659 U (54) СПОСІБ ТЕРМООБРОБКИ СИПУЧОГО МАТЕРІАЛУ UA 103659 U UA 103659 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб термообробки сипучого матеріалу спрямований на забезпечення прогрівання, сушіння, прожарювання, та випалювання різних матеріалів з урахуванням екологічної чистоти виконуваних операцій, та може бути використано у виробництві випалювання вапняку, крім того, в металургії для відновного випалення залізорудних концентратів і інших матеріалів, для випалення і сушіння сипких будівельних матеріалів, при виробництві вогнетривів, шамоту, для сушіння харчових сипких матеріалів, для сушіння різних зернових культур, для сушіння вугілля, у тому числі в коксохімічній галузі і т.п. Відомий спосіб безперервної термообробки сипучих (сипких) матеріалів (US2011/0030235, МПК F26B11/02; F26B19/00; F26B21/06; F26B21/08; F26B3/00; F26B3/02; F26B7/00, дата публікації заявки: 10.02.2011), переважно волокон деревини і/або стружок деревини, у барабанному пристрої, в який подають сипкі матеріали і через який пропускають в контурі термообробки парогазову суміш, причому парогазову суміш піддають непрямому нагріву газом з пальника, з використанням, як палива для пальника, частково побічні продукти виробництва плит з деревини. Недоліком такого способу є низка екологічна чистота виконуваних операцій внаслідок низької якості спалювання побічних продуктів виробництва плит з деревини, що містять хімічні продукти для виробництва плит з деревини. Відомий спосіб термообробки сипучого матеріалу (RU2407968, МПК F26B25/00, дата публікації: 27.12.2010) в установках барабанного типу з пристроєм пальника, підключеним до передньої частини барабана через камеру підсосу повітря, що має в цій частині пристрій для затримання висушуваного матеріалу в зоні максимальної температури, а задня частина через розвантажувальну камеру і циклон підключена до димососа, при цьому продуктивність димососа по витягу відхідних газів перевищує не менше ніж в 3 рази продуктивність пальникового пристрою по виробленню продуктів згоряння для термообробки. Недоліком такого способу є висока витрата газу, та відповідно підвищена втрата тепла через торцеві поверхні барабана обертової печі, внаслідок розташування пального пристрою з торця барабана, а також підвищена втрата тепла з продуктами згоряння, яких за таким способом суттєво більше внаслідок багаторазовому підвищенню продуктивності димососа по витягу відхідних газів. Відомий спосіб термообробки сипучого матеріалу (RU 2407968, МПК F26B11/00, F26B23/02, дата публікації: 27.12.2010) який включає розігрів сипучого матеріалу в обертовій печі, з нахилом її осі під гострим кутом до горизонту шляхом спалювання газу. Недоліком такого способу є висока витрата паливного газу, та відповідно підвищена втрата тепла через торцеві поверхні барабана обертової печі, внаслідок розташування пального пристрою з торця барабана. Відомий спосіб термообробки сипучого матеріалу ("Печь CM 875 Б" Акционерного общества Самарского завода "Строммашина": проспект ВТИ, Зак. 653-10, г. Самара, ул. 22 Партсъезда, д. 10 "А", 1992.) До недоліків способу термообробки сипучого будівельного матеріалу слід віднести передусім: значну витрату природного газу, та відповідно підвищену втрату тепла через торцеві поверхні барабана обертової печі, внаслідок розташування пального пристрою з торця барабана. Відомий спосіб термообробки сипучого матеріалу (RU 2407968, МПК F26B11/00, F26B23/02, дата публікації: 27.12.2010) який включає розігрів сипучого матеріалу в обертовій печі, з нахилом її осі під гострим кутом до горизонту шляхом спалювання газу, при цьому подачу сипучого матеріалу здійснюють в одному й тому же напрямку до напрямку спрямування факела спалюваного газу, а факел спалюваного газу формують з торця внутрішньої порожнині печі. Недоліком такого способу є висока витрата газу, та підвищена втрата тепла через бічні поверхні барабана обертової печі, внаслідок розташування пального пристрою з торця барабана. Задача розробки є створення способу термообробки сипучого матеріалу, в якому за рахунок застосування нових дій, нового порядку застосування дій, нових застосовуваних речовин, нових умов виконання дій та режиму виконання дій, забезпечується зменшення застосування для здійснення термообробки газу, підвищення якості процесу згоряння палива. Для вирішення цієї задачі включає розігрів сипучого матеріалу в горизонтальній обертовій печі шляхом спалювання газу. Новим у способі є те, що подачу сипучого матеріалу здійснюють назустріч факелу спалюваного газу, а факел спалюваного газу формують у внутрішній порожнині печі на відстані в межах 2-8 м від виходу з печі сипучого матеріалу, а над факелом спалюваного газу розпилюють лушпиння соняшнику. 1 UA 103659 U 5 10 15 20 25 30 35 Внаслідок застосування нової сукупності ознак способу забезпечується зменшення застосування для здійснення термообробки газу, підвищення якості процесу згоряння палива. При цьому частина теплової енергії йде на прокалювання лушпиння соняшнику, внаслідок чого вивільняються газоподібні компоненти лушпиння соняшнику, які не повинні потрапити в довкілля, та відбувається сублімація остаточних часток олії у ньому, що зменшує недопал складових палива, та покращує процес згоряння, при цьому тепло на прокалювання лушпиння соняшнику не покидає внутрішньої зони печі, а приймає участь в термообробці сипучого матеріалу. В окремих варіантах застосування способу термообробки сипучого матеріалу співвідношення спалюваного газу до лушпиння соняшнику у печі утримують у межах 1:1 до 1:6 по масі спалюваного палива, а перед подачею у піч, лушпиння соняшнику подрібнюють до розмірів часток в межах 1-5 мм. Застосування таких ознак способу додатково покращує процес спалювання палива та забезпечує можливість регулювання температури термообробки у внутрішній порожнині печі. Спосіб пояснюється ескізом Установки по термообробці сипучого матеріалу (креслення) та прикладами застосування способу на різних видах сипучого матеріалу, наведених в Таблиці 1. В прикладах використовувалося лушпиння з високою теплотворною здатністю - 4350 ккал/кг, при розрахунковій - 3660 ккал/кг. Установка по термообробці сипучого матеріалу включає накопичувальний бункер 1, дозуючий у бункер 2, піч з внутрішньою порожниною 3, лінію 4 подачі газу на газовий пальник 5, вихідний отвір якого розміщений на відстані ℓ від початку входу внутрішньої порожнини печі, накопичувальний бункер 6, лушпиння соняшнику дозуючий бункер 7, засіб превмоспрямування лушпиння соняшнику у внутрішню порожнину 3 печі, наприклад у вигляді ежектора 8, відвідний бункер 9 термообробленого сипучого матеріалу. Установка по термообробці сипучого матеріалу працює наступним чином. Призначений для термообробці сипучий матеріал подається в накопичувальний бункер 1, з якого дозується у бункер 2, з якого направляється у внутрішню порожнину 3 печі. Газ по лінії 4 подається на газовий пальник 5, розміщений на відстані І від початку входу внутрішньої порожнини печі. Подрібнене до розміру часток 1-5 мм лушпиння соняшнику подається в накопичувальний бункер 6, з якого дозується у бункер 7, з якого направляється у засіб превмоспрямування його у внутрішню порожнину 3 печі, наприклад у вигляді ежектора 8. Газ запалюється, а з верху, на факел газу подається подрібнене до розміру часток 1-5 мм лушпиння соняшнику, яке загоряється від факела газу. Розходи спалюваного газу до лушпиння соняшнику та їх співвідношення знаходяться в межах 1:1 до 1:6 по масі спалюваного палива, та встановлюються виходячи із забезпечення необхідної температури термообробки термооброблюваного сипучого матеріалу (дів. Табл. 1). У внутрішній порожнині 3 печі сипучому матеріалу задають крутний і додатковий пірнаючий рух вздовж осі печі, що забезпечує його переміщення. Сипучий матеріал, проходячи по внутрішній порожнині 3 печі, прогрівається газами від спалювання газу та лушпиння соняшнику та відводиться з печі у відвідний бункер 9. 40 Таблиця 1 Приклади 1. 2. 1. 2. 3. 4. Сипучий матеріал Вапно Вологий пісок (17 %) Клінкер (випалювання) Сланець (піроліз) Циліндричні гранули для отрим. керамзиту Магнезит Фракційний Розмірів Розміщення Температура Співвідношення склад часток вихідного у внутрішній газу до сипучого лушпиння отвору порожнині лушпиння матеріалу соняшнику пальника від печі град С соняшнику кг/кг см мм виходу печі м 5-8 1200-1300 1:3 1-5 2 1,25-2,5 600-800 1:1 1-4 3,2 0,3-1,3 1360-1450 1:6 1-5 8 0,3-1,5 950-1000 1:2 1-5 2,6 0,7-1,4 1460 1:4,5 1-6 2,1 0,1-4 1650-1740 1:5 1-5 2,8 Внаслідок застосування нової сукупності ознак способу забезпечується зменшення застосування для здійснення термообробки газу, підвищення якості процесу згоряння палива. 2 UA 103659 U 5 При цьому частина теплової енергії йде на прокалювання лушпиння соняшнику, внаслідокчого вивільняються газоподібні компоненти лушпиння соняшнику, які не повинні потрапити в довкілля, та відбувається сублімація остаточних часток олії у ньому, що зменшує недопал 3 складових палива(вміст золи менше 1 г/м ), та покращує процес згоряння, при цьому тепло на прокалювання лушпиння соняшнику не покидає внутрішньої зони печі, а приймає участь в термообробці сипучого матеріалу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 1. Спосіб термообробки сипучого матеріалу, який включає розігрів сипучого матеріалу в горизонтальній обертовій печі шляхом спалювання газу, який відрізняється тим, що подачу сипучого матеріалу здійснюють назустріч факелу спалюваного газу, а факел спалюваного газу формують у внутрішній порожнині печі на відстані в межах 2-8 м від виходу з печі сипучого матеріалу, а над факелом спалюваного газу розпилюють лушпиння соняшнику. 2. Спосіб термообробки сипучого матеріалу за п. 1, який відрізняється тим, що співвідношення спалюваного газу до лушпиння соняшнику у печі утримують у межах 1:1 до 1:6 по масі спалюваного палива, а перед подачею у піч, лушпиння соняшнику подрібнюють до розмірів часток в межах 1-5 мм. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F26B 11/00, F26B 23/02

Мітки: термообробки, спосіб, матеріалу, сипучого

Код посилання

<a href="https://ua.patents.su/5-103659-sposib-termoobrobki-sipuchogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб термообробки сипучого матеріалу</a>

Попередній патент: Спосіб виготовлення цеолітвмісних мікромезопористих матеріалів

Наступний патент: Закупорювальний пристрій для пляшки

Випадковий патент: Пристрій для дозування сипких гігроскопічних продуктів