Спосіб виплавки в конверторі низьковуглецевої електротехнічної сталі

Номер патенту: 105726

Опубліковано: 10.06.2014

Автори: Заспенко Андрій Сергійович, Пройдак Юрій Сергійович, Бергеман Генадій Володимирович

Формула / Реферат

1. Спосіб виплавки в конверторі низьковуглецевої електротехнічної сталі, який включає завантаження в конвертор металобрухту, зливання в конвертор рідкого чавуну, кисневу продувку залізовуглецевого розплаву, зливання розплаву в сталерозливний ківш, навуглецюванння розплаву при його зливанні в сталерозливний ківш, присадку в ківш розкислювачів і металургійного вапна, розливання сталі з ковша в злитки сифонним способом, який відрізняється тим, що процес проведення кисневої продувки здійснюють протягом 18-19 хвилин до досягнення в залізовуглецевому розплаві процентного вмісту вуглецю в діапазоні 0,05-0,07 мас. %, при цьому навуглецювання розплаву при його зливанні в сталерозливний ківш здійснюють термоантрацитом в кількості 0,9-1,0 кг/т сталі.

2. Спосіб виплавки в конверторі низьковуглецевої електротехнічної сталі за п. 1, який відрізняється тим, що металургійне вапно додається по ходу плавки в конвертор в кількості 68,0-70,0 кг/т сталі.

Текст

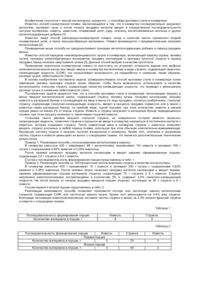

Реферат: Винахід належить до галузі чорної металургії, зокрема до способу виплавки в конверторі низьковуглецевої електротехнічної. Спосіб включає завантаження в конвертор металобрухту, зливання в конвертор рідкого чавуну, кисневу продувку залізовуглецевого розплаву, зливання розплаву в сталерозливний ківш, навуглецювання розплаву при його зливанні в ківш, присадку в ківш розкислювачів і металургійного вапна, розливання готової сталі сифонним способом, при цьому проведення кисневої продувки здійснюють протягом 18-19 хвилин, до досягнення в залізовуглецевому розплаві процентного вмісту вуглецю в діапазоні 0,05-0,07 мас. %, а навуглецьовування розплаву при його зливанні в сталерозливний ківш здійснюють термоантрацитом в кількості 0,9-1,0 кг/т сталі, металургійне вапно додається по ходу плавки в конвертор в кількості 68,0-70 кг/т сталі. Винахід забезпечує одержання вмісту вуглецю в готовій сталі в межах 0,08-0,12 мас. % шляхом контрольованої в часі кисневої продувки, з подальшою присадкою в створений у конверторі напівпродукт заданої кількості навуглецьовувача, і одночасно, отримання в процесі виплавки високоосновного активного шлаку, з основністю більш 3,15 одиниць, для досягнення заданого показника вмісту сірки в готовій стали - не більше 0,030 мас. %. UA 105726 C2 (12) UA 105726 C2 UA 105726 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії, зокрема до сталеплавильного виробництва, і може бути використаний при виплавці низьковуглецевої електротехнічної сталі в кисневому конверторі. Відомий спосіб виробництва низьковуглецевої електротехнічної сталі, який включає заливання рідкого чавуну в конвертор, продувку залізовуглецевого розплаву киснем до вмісту в ньому вуглецю (С) в діапазоні 0,05-0,08 мас. %, випуск розплаву в проміжну ємкість, подальшу продувку в ній розплаву аргоно-кисневою сумішшю зі ступінчастим збільшенням її витрати до заданої величини, в залежності від інтенсивності зниження вуглецю в розплаві до його необхідного вмісту, переливання розплаву в сталерозливний ківш з подальшим розкисленням, легуванням і розливанням отриманої сталі (SU 985054 С 21 С 5/28 13.12.1982. Бюл.№48). Недолік відомого способу полягає в тому, що аргоно-кисневе продування пов'язане з активним використанням дорогого і дефіцитного інертного газу - аргону, що негативним чином позначається на техніко-економічних показниках процесу плавки. Крім того, тривале продування розплаву аргоно-кисневою сумішшю викликає охолодження розплаву до температури 15401560 С, близької до нижньої межі цього діапазону, що уповільнює у часі цикл розливання плавки. Найбільш близьким за технічною суттю і результатом, що досягається, до запропонованого винаходу, є спосіб виробництва вуглецевої сталі, який включає виплавку напівпродукту в сталеплавильному агрегаті з вмістом вуглецю 0,03-0,1 мас. %, випуск напівпродукту в сталерозливний ківш, його навуглецьовування, розкислення алюмінієм і феросплавами, а також присадку в сталерозливний ківш металургійного вапна (SU 633902 С 21 С 5/28, 25.11.1978. Бюл. № 43). Обмеження даним процентним діапазоном вмісту (С) в хімічному складі напівпродукту, пояснюється тим, що в процесі виробництва сталі, підвищений вміст (С) може призвести до відхилення від заданого, хімічного складу готової сталі. Недоліком способу, прийнятого за найближчий аналог, є можливість перевищення верхньої межі заданого діапазону вмісту вуглецю в напівпродукті, який формується в конверторі, в процесі його продувки киснем зверху. В основу винаходу поставлена задача забезпечення отримання процентного вмісту вуглецю в готовій сталі в межах 0,08-0,12 мас. %, контрольованою в часі кисневою продувкою, з подальшою присадкою в створений у конверторі напівпродукт заданої кількості навуглецьовувача, і одночасно, отримання в процесі виплавки високоосновного активного шлаку, з основністю більш 3,15 одиниць, для забезпечення заданого показника вмісту сірки в готовій сталі не більше 0,030 мас. %. Поставлена задача вирішується тим, що спосіб виплавки низьковуглецевої електротехнічної сталі в конверторі, який включає завантаження в конвертор металобрухту, зливання в конвертор рідкого чавуну, кисневу продувку залізовуглецевого розплаву, зливання розплаву в сталерозливний ківш, навуглецьовуванння розплаву при його зливанні в сталерозливний ківш, присадку в ківш розкислювачів і металургійного вапна, розливання сталі з ковша в злитки сифонним способом, згідно з винаходом, процес проведення кисневої продувки здійснюють протягом 18-19 хвилин до досягнення в залізо-вуглецевому розплаві процентного вмісту вуглецю в діапазоні 0,05-0,07 мас. %, при цьому навуглецьовування розплаву при його зливанні в сталерозливний ківш здійснюють термоантрацитом в кількості 0,9-1,0 кг/т сталі, а металургійне вапно додається по ходу плавки в конвертор в кількості 68,0-70,0 кг/т сталі. Технічний результат винаходу: контрольоване продування розплаву киснем до низького вмісту в ньому вуглецю, з подальшим навуглецьовуванням розплаву заданим витрачанням термоантрациту, що дозволяє встановити оптимальну шихтовку плавки (співвідношення рідкого чавуну і сталевого брухту) з конкретно визначеними витратними параметрами, спростити технологічний процес виробництва низьковуглецевої сталі. Крім того, завдяки інтенсивній газокисневій обробці розплаву підвищується вміст оксидів заліза в шлаку, а задане витрачання металургійного вапна спричиняє наведенню в конверторі високоосновного активного шлаку з основністю більш 3,15 одиниць, для забезпечення потрібного показника вмісту сірки в готовій сталі - не більше 0,03 %, навіть при використанні металургійного вапна, якому притаманна низька реакційна здатність (з недопалом вапна від 10 до 18 %). При цьому додатковими позитивними факторами, що утворюються при контрольованій кисневвій продувці, є можливість зниження кількості плавок з додуваннями, а також створення сприятливих умов для роботи зі стійкими результатами (заданою температурою і вмістом вуглецю в сталі на завалці). Приклад запропонованого способу. Сталь виплавляється в 50-ти тонному конверторі, з продувкою залізовуглецевого розплаву зверху, яка здійснюється за допомогою Г-подібної фурми технічно чистим киснем з чистотою не менше 98,5 мас. %. Сталь виплавляється з витратою чавуну рідкого 920,1 кг/т, привізного або 1 UA 105726 C2 5 10 15 20 25 30 35 40 45 50 власного сталевого брухту - 212,8 кг/т, феросплавів - 5,34 кг/т. Після завалки в конвертор металобрухту, в нього заливається рідкий чавун і починається процес кисневого продування. Плавку продувають протягом 18-19 хвилин киснем з чистотою не менше 98,5. мас. % і його витратою 180-200 нм /хвилину. Для забезпечення процентного вмісту вуглецю в діапазоні 0,05-0,08 мас. %. в залізовуглецевому розплаві, який утворюється в кисневому конверторі, використовується пристрій "Multi-Lab", призначений для проведення контролю окислювання і визначення температури рідкої сталі. Дана контрольно-вимірювальна апаратура з високим ступенем точності дозволяє визначати вміст вуглецю в конверторі в кінці оксидного періоду плавки в широкому діапазоні, що становить 0,01-0,12 мас. %. Продувку припиняють при досягнутому необхідному значенні електрорушійної сили (ЕРС), яка визначається датчиком активності кисню, розташованому в кисневому зонді "Multi-Lab", а також необхідного показника вмісту вуглецю і температури розплаву, зафіксованої термозондом "Multi-Lab". Таким чином, обумовлений заданий показник ЕРС, при температурі залізовуглецевого розплаву в конверторі, відповідної необхідному вмісту в ньому (С), стає сигналом для автоматичного припинення процесу продувки рідкого розплаву киснем. Надалі, як шлакоутворюючі матеріали, в конвертор додається металургійне вапно в кількості 68,0-70,0 кг/т сталі і плавиковий шпат в кількості 1,5-2,2 кг/т сталі. Для проведення даної технологічної операції використовується металургійне (привозне) вапно газового випалу в шматках крупністю 8-40 мм, що містить не менше 85 мас. % СаО + MgO, з недопалом 10-12 мас. %, і плавиковий шпат, що містить 75,0 мас. % CaF2. Вапно і плавиковий шпат подаються в порожнину конвертора через тракт подачі сипких матеріалів, який включає приймальні бункери, спеціальні дозуючі пристрої - вагові дозатори і похилі висувні жолоби. Високоосновний активний шлак з основністю більше 3,5 одиниць, який відсікається при випуску залізовуглецевого розплаву в сталерозливний ківш, містить 20-28 мас. % FeO, 51,0-53,0 мас. % СаО, 14-17 мас. % SiO2. Отриманий напівпродукт перед випуском з конвертора в сталерозливний ківш містить, мас. %: С - 0,05-0,07; Mn-0,10-0,20; Р - 0,030; S-0,030 і має температуру 1620-1650 °C. Плавка з конвертора випускається в ківш з кислою набивною футерівкою з Часів-Ярського піску, з вмістом SiO2 не більше 90 мас. %. Через 60-80 секунд після початку зливання сталі в сталерозливний ківш, протягом 1-2 хвилин у нього додають феросплави (феромарганець і алюміній в чушках) в кількості 5,34 кг/т. Як додані феросплави, використовується феромарганець марки ФМн 78 з вмістом у ньому кремнію не більше 1,8 мас. % і з коефіцієнтом засвоєння марганцю 70 мас. %. Навуглецьовування розплаву проводиться при його випуску в сталерозливний ківш присадкою термоантрациту марки АС, з витратою даного матеріалу в кількості 0,9-1,0 кг/т придатного. Для розкислення сталі в ковші також використовується (кусковий або в чушках) алюміній марки АВ-87 в кількості 0,2 кг/т сталі. Температура сталі в сталерозливному ковші, перед її розливанням у злитки сифонним способом, знаходиться в діапазоні 1560-1580 °C. Розливання сталі в зливки проводиться сифонним способом з сталерозливного ковша (через стакан з діаметром отвору 60 мм) в розширені до низу виливниці з накриттям головної частини зливка спеціальними кришками. Для запобігання виникненню горбистості поверхні зливків, отриманих після розливання сталі в виливниці, в центрову в процесі розливання сталі, додатково вводиться гранульований алюміній, фракцією крупністю не більше 20 мм і в кількості не більше 50 г/т сталі. Таким чином, виробництво сталі за запропонованим способом дозволяє в рекомендованих межах одержати необхідний вміст вуглецю в готовій сталі з одночасним забезпеченням необхідного вмісту сірки в готовій сталі. Запропонований спосіб виробництва низьковуглецевої електротехнічної сталі випробуваний і освоєний при виплавці сталі марки М в киснево-конверторному цеху ПАТ "ЄВРАЗ ДМЗ ім. Петровського". Хімічний склад сталі марки М (масова частка основних хімічних елементів в готовій сталі) відповідає нормам, наведеним у таблиці № 1. 2 UA 105726 C2 Таблиця №1 Марка сталі М 5 10 15 20 Масова частка основних хімічних елементів, мас. %, в готовій сталі кремнію (не вуглецю марганцю сірки (не більше) фосфору (не більше) більше) 0,08-0,12 0,25-0,50 0,030 0,030 0,030 Вміст вуглецю в готовій сталі М, який знаходиться в діапазоні 0,08-0,12 мас. %, дозволяє виробляти з даної сталі контактні рейки для вагонів метрополітену з забезпеченням заданого 2 електричного опору, що становить не більш 0,125 мкОм (Оммм) мм. Прокатку з низьковуглецевої конверторної сталі марки М рейок контактних для вагонів метрополітену здійснюють на середньосортному стані 550 ПАТ "ЄВРАЗ - ДМЗ ім. Петровського" відповідно до існуючої технології, використовуваної для виробництва даного фасонного профілю. ФОРМУЛА ВИНАХОДУ 1. Спосіб виплавки в конверторі низьковуглецевої електротехнічної сталі, який включає завантаження в конвертор металобрухту, зливання в конвертор рідкого чавуну, кисневу продувку залізовуглецевого розплаву, зливання розплаву в сталерозливний ківш, навуглецюванння розплаву при його зливанні в сталерозливний ківш, присадку в ківш розкислювачів і металургійного вапна, розливання сталі з ковша в злитки сифонним способом, який відрізняється тим, що процес проведення кисневої продувки здійснюють протягом 18-19 хвилин до досягнення в залізовуглецевому розплаві процентного вмісту вуглецю в діапазоні 0,05-0,07 мас. %, при цьому навуглецювання розплаву при його зливанні в сталерозливний ківш здійснюють термоантрацитом в кількості 0,9-1,0 кг/т сталі. 2. Спосіб виплавки в конверторі низьковуглецевої електротехнічної сталі за п. 1, який відрізняється тим, що металургійне вапно додається по ходу плавки в конвертор в кількості 68,0-70,0 кг/т сталі. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBerheman Henadii Volodymyrovych, Zaspenko Andrii Serhiovych, Proidak Yurii Serhiiovych

Автори російськоюБергеман Геннадий Владимирович, Заспенко Андрей Сергеевич, Пройдак Юрий Сергеевич

МПК / Мітки

МПК: C21C 5/32, C21C 5/30, C21C 7/06, C21C 5/28

Мітки: електротехнічної, спосіб, низьковуглецевої, сталі, виплавки, конверторі

Код посилання

<a href="https://ua.patents.su/5-105726-sposib-viplavki-v-konvertori-nizkovuglecevo-elektrotekhnichno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки в конверторі низьковуглецевої електротехнічної сталі</a>

Попередній патент: Нагрівач преформ

Наступний патент: Пристрій для вакуумного випарювання харчових середовищ

Випадковий патент: Завантажувально-розподільна установка шахтної печі