Спосіб виробництва ячмінної крупи

Номер патенту: 106188

Опубліковано: 25.04.2016

Автори: Соц Сергій Михайлович, Кустов Ігор Олександрович, Жигунов Дмитро Олександрович

Формула / Реферат

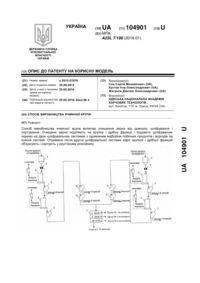

1. Спосіб виробництва ячмінної крупи, що передбачає очищення зерна від домішок, шліфування, подрібнення та сортування продуктів подрібнення, який відрізняється тим, що очищене зерно поділяють на крупну і дрібну фракції і шліфують окремо на двох послідовних шліфувальних системах з проміжним відбором побічних продуктів і відходів, отримані після другої шліфувальної системи ядра крупної та дрібної фракцій об'єднують і подрібнюють на двох системах вальцьових верстатів, а продукти подрібнення сортують, при цьому ядра фракції з розміром частинок більше 3 мм подають на наступну систему подрібнення, а з розміром частинок менше 2,4 мм сортують на двох сортувальних системах.

2. Спосіб за п. 1, який відрізняється тим, що використовують зерно ячменю сорту "Ахіллес".

Текст

Реферат: UA 106188 U UA 106188 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до круп'яної промисловості, зокрема до способів переробки голозерних сортів ячменю в круп'яні продукти, конкретно - ячмінні крупи. Найбільш близьким до корисної моделі, що заявляється, є спосіб переробки плівчастих сортів ячменю в ячмінні крупи, з загальним виходом готової продукції 65 %, який передбачає, очищення зерна від домішок, лущення, попереднє шліфування, послідовне подрібнення ядра, сортування продуктів подрібнення, шліфування середніх за крупністю фракцій, сортування та контроль круп (див. "Правила організації і ведення технологічного процесу на круп'яних заводах". - Київ: Міністерство агропромислового комплексу, 1998. - с. 53-56). Очищене від характерних домішок зерно плівчастого ячменю направляють на лущення, яке здійснюють шляхом послідовного пропуску крізь чотири лущильні системи. Лущений ячмінь (пенсак) спрямовують на шліфування, яке проводять на одній-двох шліфувальних системах, після чого його направляють на етап подрібнення, який реалізується на чотирьох послідовних розмельних системах. Подрібнення проводять з одночасним сортуванням продуктів подрібнення. На всіх сортувальних системах проходом металотканих сит № 080 вилучають дрібні частинки подрібненого ядра і спрямовують їх на контроль борошенця. Найбільш крупні частинки, отримані сходом металотканих сит № 2,8 (на першій і другій розмельних системах) та № 2,5 (третя розмельна система) після провіювання в повітряних сепараторах спрямовують на додаткове подрібнення на вальцьові верстати наступних систем. Крупні частинки з розсійника останньої розмельної системи, отримані сходом сита № 2,0, після вилучення дрібних частинок в повітряному сепараторі повертають на вальцьовий верстат третьої розмельної системи. Продукти середньої крупності, одержані сходом пробивних сит з отворами Ø 1,8 і 1,5 мм, провіюють і спрямовують на шліфування. Дрібні продукти, що пройшли крізь пробивні сита з отворами Ø 1,8 і 1,5 мм, є сумішшю ячмінних круп різних номерів, які після обробки в повітряних сепараторах направляють на етап сортування круп. Для шліфування продуктів середньої крупності застосовують одну систему, після якої вони поступають на першу сортувальну систему етапу сортування ячмінних круп. На етапі сортування, який реалізується на трьох системах, ячмінні крупи ділять на відповідних ситах на три номери. Даний спосіб обрано прототипом. Прототип і корисна модель, що заявляється, мають наступні спільні операції: - очищення зерна від домішок; - шліфування; - подрібнення; - сортування продуктів подрібнення. Але, відомий спосіб передбачає велику тривалість і складність технологічного процесу: 3-4 лущильні системи, 1-2 шліфувальні системи, 4 системи для подрібнення шліфованого ядра та додаткову шліфувальну систему для продуктів подрібнення середньої фракції. В основу корисної моделі поставлено задачу розробити спосіб виробництва ячмінної крупи, в якому шляхом зміни порядку виконання операцій і режимів роботи шліфувальних (для крупної фракції колову швидкість дисків встановлюють на рівні 20…22 м/с, для дрібної - 16…18 м/с) та здрібнюючих систем (кількість рифлів на 1 см кола вальців 6 шт., ухил рифлів до горизонталі 6 %, швидкість обертання вальців 6 м/с), а також використання голозерного ячменю певного сорту, забезпечити спрощення технологічного процесу за рахунок зменшення кількості операцій і підвищення виходу готової продукції. Поставлена задача вирішена в способі виробництва ячмінної крупи, що передбачає, очищення зерна від домішок, шліфування, подрібнення та сортування продуктів подрібнення, тим, що очищене зерно поділяють на крупну і дрібну фракції і шліфують окремо на двох послідовних шліфувальних системах з проміжним відбором побічних продуктів і відходів, отримані після другої шліфувальної системи ядра крупної та дрібної фракцій об'єднують і подрібнюють на двох системах вальцьових верстатів, а продукти подрібнення сортують, при цьому ядра фракції з розміром частинок більше 3 мм подають на наступну систему подрібнення, а з розміром частинок менше 2,4 мм сортують на двох сортувальних системах. Спосіб здійснюється в наступному порядку. Очищена від домішок та розділена на крупну і дрібну фракцію зернова маса голозерного ячменю, наприклад сорту "Ахіллес", з вологістю не більше 15,0 %, надходить в оперативні бункери. Додатково контролюється на магнітні домішки та надходить на шліфування, яке проводять пофракційно на двох шліфувальних системах із застосуванням шліфувальних машин, які працюють за принципом інтенсивного стирання оболонок А1-ЗШН. При шліфуванні зерна крупної фракції колову швидкість шліфувальних дисків встановлюють на рівні 20…22 м/с, дрібної - 16…18 м/с. Зменшення колової швидкості шліфувальних дисків при шліфуванні обох фракцій зерна голозерного ячменю призводитиме до недостатнього зняття поверхневих шарів зерна при обробленні зерна на одній шліфувальній 1 UA 106188 U 5 10 15 20 25 30 35 40 45 50 55 системі, що, відповідно, призведе до необхідності збільшення кількості шліфувальних систем до 2-3. Збільшення колової швидкості шліфувальних дисків буде сприяти більш інтенсивному зняттю поверхневих шарів зерна, що призведе до збільшення кількості побічних продуктів у вигляді дрібних частинок подрібненого ядра та борошенця, зменшуючи при цьому вихід цілого ядра та готової продукції при подальшому його переробленні. Окрім збільшення виходу побічних продуктів призведе до необхідності розширення етапу сортування продуктів шліфування за рахунок установлення додаткових машин - ситоповітряних сепараторів та аспіраційних колонок. Після кожної шліфувальної системи передбачено сепарування продуктів шліфування, яке проводять на повітряних сепараторах або аспіраційних колонках. Шліфоване ядро обох фракцій, отримане після другої шліфувальної системи, об'єднують і направляють в оперативні бункери. Після контролю магнітних домішок його направляють на подрібнення. Дану операцію проводять на двох системах вальцьових верстатів з подальшим сортуванням продуктів подрібнення за крупністю на три фракції на відповідних ситах. Процес подрібнення проводять у вальцьових верстатах А1-БЗН на рифлених валках із такими характеристиками: кількість рифлів на 1 см кола вальців 6 шт., ухил рифлів до горизонталі в 6 %, швидкість обертання вальців 6 м/с. Зменшення кількості рифлів на 1 см кола вальців призводитиме до недостатнього подрібнення ядра і отримання крупних частинок ядра, які необхідно буде додатково подрібнювати на 1-2 системах подрібнення, що викличе необхідність для установлення додаткових вальцьових верстатів та відповідно просіювальних машин для сортування продуктів подрібнення, збільшення кількості рифлів призведе навпаки до надмірного подрібнення ядра, що збільшить кількість дрібних частинок подрібненого ядра та борошенця, які при сортуванні не класифікуються як крупа. Операцію сортування продуктів подрібнення проводять у круп'яних розсійниках А1-БРУ. Крупні частинки ядра, отримані сходом сит Ø 3,0 мм на першій сортувальній системі, направляють на наступну систему подрібнення. Середні за розміром частинки, отримані сходом сит Ø 2,4 мм на обох сортувальних системах, являють собою крупу подрібнену № 2, яку після контролю на двох системах повітряних сепараторів та магнітного контролю направляють на фасування. Дрібні за розміром частинки, отримані сходом металотканих сит 063 на обох сортувальних системах, являють собою крупу подрібнену № 3, яку після контролю на двох системах повітряних сепараторів та магнітного контролю направляють на фасування. Крупні частинки ядра, отримані сходом сит Ø 2,8 мм на другій сортувальній системі, являють собою крупу подрібнену № 1 яку додатково направляють на одну шліфувальну систему. Шліфоване ядро, контролюють на двох системах повітряних сепараторів та після магнітного контролю направляють на фасування. Приклад Отримали ячмінну крупу. Для цього очищене від домішок розділене на дві фракції зерно голозерного ячменю сорту "Ахіллес" з початковою вологістю 11,7 % масою 2000 г зважували на автоматичних вагах, та направляли на шліфування, яке здійснювали пофракційно на двох послідовних шліфувальних системах з проміжним відбором побічних продуктів і відходів на кожній системі. Колову швидкість шліфувальних дисків у шліфувальних машинах встановлювали на рівні 20…22 м/с та 16…18 м/с, для крупної та дрібної фракції відповідно. Отримане після другої шліфувальної системи ядро крупної та дрібної фракцій об'єднували і одним потоком направляли на подрібнення, яке проводили на 2 системах вальцьових верстатів. Процес подрібнення проводили у вальцьових верстатах на рифлених валках із такими характеристиками: кількість рифлів на 1 см кола вальців 6 шт., ухил рифлів до горизонталі 6 % швидкість обертання вальців 6 м/с. Сортування продуктів подрібнення за крупністю проводили у круп'яних розсійниках на відповідних ситах. Отримані при сортуванні крупні за розміром частинки ядра (схід сита Ø 3,0 мм) направляли на наступну систему подрібнення. Середні за розміром частинки, отримані сходом сит Ø 2,4 мм на обох сортувальних системах, контролювали шляхом послідовного пропуску крізь дві системи повітряних сепараторів, які після магнітного контролю являли собою крупу подрібнену № 2. Дрібні частинки (схід металотканих сит 063) з обох сортувальних систем являли собою крупу подрібнену № 3, яку контролювали шляхом послідовного пропуску крізь дві системи повітряних сепараторів та на наявність металомагнітної домішки. Крупні частинки ядра, отримані сходом сит Ø 2,8 мм на другій сортувальній системі, направляли на шліфування, яке здійснювали на одній шліфувальній системі. Шліфоване ядро після контролю на двох системах повітряних сепараторів та після магнітного контролю являло собою крупу подрібнену № 1. 2 UA 106188 U В результаті переробки ячменю сорту "Ахіллес" загальний вихід круп подрібнених склав 78,0 %, побічних продуктів і відходів (враховуючи механічні втрати) - 22,0 %. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб виробництва ячмінної крупи, що передбачає очищення зерна від домішок, шліфування, подрібнення та сортування продуктів подрібнення, який відрізняється тим, що очищене зерно поділяють на крупну і дрібну фракції і шліфують окремо на двох послідовних шліфувальних системах з проміжним відбором побічних продуктів і відходів, отримані після другої шліфувальної системи ядра крупної та дрібної фракцій об'єднують і подрібнюють на двох системах вальцьових верстатів, а продукти подрібнення сортують, при цьому ядра фракції з розміром частинок більше 3 мм подають на наступну систему подрібнення, а з розміром частинок менше 2,4 мм сортують на двох сортувальних системах. 2. Спосіб за п. 1, який відрізняється тим, що використовують зерно ячменю сорту "Ахіллес". 15 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюBarley groats production method

Автори англійськоюSots Serhii Mykhailovych, Kustov Ihor Oleksandrovych, Zhyhunov Dmytro Oleksandrovych

Назва патенту російськоюСпособ производства ячменной крупы

Автори російськоюСоц Сергей Михайлович, Кустов Игорь Александрович, Жигунов Дмитрий Александрович

МПК / Мітки

МПК: A23L 7/10

Мітки: крупи, спосіб, виробництва, ячмінної

Код посилання

<a href="https://ua.patents.su/5-106188-sposib-virobnictva-yachminno-krupi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва ячмінної крупи</a>

Попередній патент: Спосіб мінералізації проб харчових продуктів для визначення плюмбуму та кадмію

Наступний патент: Спосіб автоматичного управління процесом експандування і екструдування комбікормів

Випадковий патент: Спосіб визначення ферменту уреази