Вогнетривка набивна маса

Номер патенту: 108220

Опубліковано: 10.04.2015

Автори: Хончик Інна Володимирівна, Мартиненко Валерій Владленович, Примаченко Володимир Васильович, Нікуліна Людмила Миколаївна, Бабкіна Ліна Олексіївна

Формула / Реферат

Вогнетривка набивна маса, яка містить корунд фракції 3-0,5 мм, тонкозернистий периклаз фракції, меншої від 0,5 мм, тонкомелену суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм, та суху борфосфатну зв'язку, яка відрізняється тим, що як корунд фракції 3-0,5 мм вона містить електроплавлений корунд з вмістом Аl2О3, не меншим від 99 %, та електроплавлений корунд з вмістом Аl2О3, не меншим від 94 %, і ТіО2 у межах 3-4 %, а складові тонкомеленої суміші використовуються у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8, при наступному співвідношенні компонентів, мас. %:

електроплавлений корунд з вмістом Аl2О3, не меншим від 99 %

20,0-35,0

електроплавлений корунд з вмістом Аl2О3, не меншим від 94 % і ТіО2 у межах 3-4 %

40,0-50,0

тонкозернистий периклаз фракції, меншої від 0,5 мм

4,0-6,0

тонкомелена суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм

у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8

18,0-22,0

суха борфосфатна зв'язка

2,0-3,0.

Текст

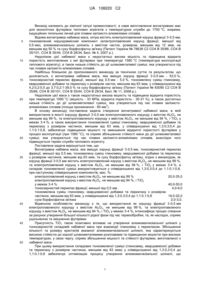

Реферат: Винахід належить до хімічної галузі промисловості, а саме виробництва вогнетривких мас для виготовлення монолітних футерівок теплових агрегатів з температурою служби до 1700 °С. Вогнетривка набивна маса містить, мас. %: електроплавлений корунд з вмістом Аl2О3, не меншим від 99 %, - 20,0-35,0; електроплавлений корунд з вмістом Аl2О3, не меншим від 94 %, і ТіО2 у межах 3-4 % - 40,0-50,0; тонкозернистий периклаз фракції, меншої від 0,5 мм, - 4,0-6,0; тонкомелену суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм, у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8 18,0-22,0; суху борфосфатну зв'язку - 2,0-3,0. Застосування винаходу забезпечує виготовлення міцних, щільних та корозійностійких набивних мас. UA 108220 C2 (12) UA 108220 C2 UA 108220 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до хімічної галузі промисловості, а саме виготовлення вогнетривких мас для монолітних футерівок теплових агрегатів з температурою служби до 1700 °C, зокрема, індукційних тигельних печей для плавки залізисто-алюмінієвих сплавів. Відома вогнетривка набивна маса, котра містить електроплавлений корунд фракції 3-0,5 мм, тонкомелений корундовмісний компонент (електроплавлений корунд фракції, меншої від 0,5 мм), алюмомагнезіальну шпінель з вмістом часток, розміром, меншим від 12 мкм, не меншим від 50 % та суху борфосфатну зв'язку (Патент України № 78638 С2 СО4 В 35/66, СО4 В 35/101, СО4 В 35/44, СО4 В 28/34, Бюл. № 4, 2007 p.). Недоліком цієї набивної маси є недостатньо висока міцність та підвищена відкрита пористість виготовлених з неї футерівок при температурі 1580 °C (температура експлуатації теплового агрегату), а також низька стійкість до дії шлакометалевої суміші, яка утворюється під час плавки залізисто-алюмінієвих сплавів. Найбільш близькою до пропонованого винаходу за технічною суттю та результатом, що досягається, є вогнетривка набивна маса, яка вміщує корунд фракції 3-0,5 мм - 53,5 %, тонкозернистий периклаз фракції, меншої від 0,5 мм - 5,0 %, тонкомелену суміш глинозему, кварцовмісної добавки та периклазу з розміром часток, меншим від 63 мкм, у співвідношенні від 4,2:0,2:0,5 до 3,7:0,2:1-39,0 % та суху борфосфатну зв'язку (Патент України № 83090 С2 СО4 В 35/66, СО4 В 35/101, СО4 В 35/44, СО4 В 28/34, Бюл. № 11, 2008 p.). Недоліком цієї маси є також недостатньо висока міцність та підвищена відкрита пористість при температурі 1580 °C (міцність - 33 МПа; відкрита пористість - 30-31 %), а також достатньо низька стійкість до дії шлакометалевої суміші, яка утворюється під час плавки залізисто2 алюмінієвих сплавів (площа проникнення - 60 мм ). В основу винаходу поставлена задача створення вогнетривкої набивної маси, в якій використання в якості корунду фракції 3-0,5 мм електроплавленого корунду з вмістом Аl2О3, не меншим від 99 %, та електроплавленого корунду з вмістом Аl 2О3, не меншим від 94 %, і ТіО2 у межах 3-4 %, а також використання тонкомеленої суміші глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм, у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8, забезпечує підвищення міцності та зменшення відкритої пористості футерівок у процесі експлуатації (при 1580 °C), та сприяє збільшенню стійкості маси до дії шлакометалевої суміші, яка утворюється під час плавки залізисто-алюмінієвих сплавів, внаслідок чого підвищується термін служби теплового агрегату. Поставлена задача вирішується тим, що: Вогнетривка набивна маса, яка вміщує корунд фракції 3-0,5 мм, тонкозернистий периклаз фракції, меншої від 0,5 мм, тонкомелену суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм, та суху борфосфатну зв'язку, згідно з винаходом, як корунд фракції 3-0,5 мм містить електроплавлений корунд з вмістом Аl2О3, не меншим від 99 %, та електроплавлений корунд з вмістом Аl2О3, не меншим від 94 %, і ТіО2 у межах 3-4 %, а складові тонкомеленої суміші використовуються у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8, при наступному співвідношенні компонентів, мас. %: електроплавлений корунд з вмістом Аl2О3, не меншим від 99 % 20,0-35,0 електроплавлений корунд з вмістом Аl2О3, не меншим від 94 %, і ТiО2 у межах 3-4 % 40,0-50,0 тонкозернистий периклаз фракції, меншої від 0,5 мм 4,0-6,0 тонкомелена суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм, у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8 18,0-22,0 суха борфосфатна зв'язка 2,0-3,0. Відмінною особливістю винаходу є те, що використання як корунду фракції 3-0,5 мм електроплавленого корунду з вмістом Аl2О3, не меншим від 99 %, та електроплавленого корунду з вмістом Аl2О3, не меншим від 94 %, і ТіО2 у межах 3-4 %, інтенсифікує процес спікання за рахунок утворення більшої кількості рідкої фази під час термообробки, та, як наслідок, сприяє ущільненню та зміцненню футерівки. Присутність ТiO2 також позитивно впливає на утворення алюмомагнезіальної шпінелі у тонкозернистій складовій набивної маси при взаємодії глинозему з периклазом. Збільшення кількості та розміру кристалів вказаної алюмомагнезіальної шпінелі, яка характеризується високою стійкістю до корозії шлакометалевими розплавами та підвищеною міцністю при високих температурах, у свою чергу, сприяє збільшенню міцності та стійкості футерівки, виготовленої з набивної маси. При цьому використання складових тонкомеленої суміші (глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм) у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8 забезпечує оптимізацію процесу утворення алюмомагнезіальної шпінелі, що 1 UA 108220 C2 5 10 15 20 25 дозволяє уникнути надмірного збільшення об'єму матеріалу, обумовленого синтезом шпінелі, і, як наслідок, знижує риск розтріскування футерівки, виготовленої з набивної маси, при експлуатації. Крім того, збільшення зернового складу набивної маси у порівнянні з найближчим аналогом (тобто збільшення вмісту крупнозернистого заповнювачу та зменшення кількості тонкомеленої суміші) забезпечує більш щільну набивку маси та зниження ступеню виділення пилу в процесі виконання футерувальних робіт. Винахід ілюструється прикладами, наведеними в таблиці. В лабораторії та дослідному виробництві ПАТ "УКРНДІВ ІМЕНІ А.С. БЕРЕЖНОГО" була виготовлена набивна маса за заявленим складом і прототипом за типовою технологією виготовлення набивних мас. Межу міцності при стисканні визначали за ГОСТ 4071.1-94; відкриту пористість - за ГОСТ 2409-95. Стійкість до дії шлакометалевої суміші, яка утворюється під час плавки залізистоалюмінієвих сплавів, оцінювали тигельним методом при 1700 °C (8 г) у відновлювальному середовищі (в коксовій засипці) на попередньо термооброблених при 1100 °C (2 г) зразках з циліндричним заглибленням діаметром 15 мм та глибиною 18 мм. Склад використаної шлакометалевої суміші, за даними емісійного спектрального аналізу, наступний: Аl, Fe, Mg 10 %; Сr, Μn, Si, Сu-1-10 %; Ті, Са - 0,1-1 %; Pb, Sn, W - сліди. Як видно з таблиці, набивна маса пропонованого складу, у порівнянні з прототипом, характеризується підвищеною міцністю (на ~ 40 %) та зниженою відкритою пористістю (25-26 % проти 30-31 %) після випалу при 1580 °C, а також більш високою стійкістю до дії розплаву шлакометалевої суміші (~ в 10 разів). Пропонований винахід планується до впровадження на дослідному виробництві ПАТ "УКРНДІВ ІМЕНІ А.С. БЕРЕЖНОГО" у 2012-2013 роках. Таблиця Склад вогнетривких набивних мас та їх властивості Приклади №1 №2 №3 №4 №5 №6 Найменування компонентів, найбпоказники властивостей оптимальпропопропопозапозалижчий ний нований нований межний межний аналог Склад маси: 1. Корунд фракції 3-0,5 мм: - електроплавлений корунд з вмістом Аl2О3, не меншим від 53,5 27,5 20,0 35,0 16,0 39,0 99 % - електроплавлений корунд з вмістом Аl2О3, не меншим від 45,0 50,0 40,0 52,0 38,0 94 % і ТiО2 у межах 3-4 % 2. Тонкозернистий периклаз 5,0 5,0 6,0 4,0 7,0 3,0 фракції, меншої від 0,5 мм 3. Тонкомелена суміш глинозему, кварцовмісної добавки та периклазу з 39,0 розміром частинок, меншим від 63 мкм (у співвідношенні 4:0,2:0,5) 4. Тонкомелена суміш 20,0 22,0 18,0 24,0 16,0 глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм (у співвідношенні (1,2:0,2:0,6) (1,1:0,1:0,8) (1,3:0,3:0,4) (1:0,1:0,9) (1,4:0,3:0,3) від 1,3:0,3:0,4 до 1,1:0,1:0,8) 2 UA 108220 C2 Таблиця Склад вогнетривких набивних мас та їх властивості №1 №2 Найменування компонентів, найбпоказники властивостей оптимальлижчий ний аналог 5. Суха борфосфатна зв'язка 2,5 2,5 Властивості зразків: 1. Межа міцності при стисканні зразків, МПа, 33 46 випалених при температурі 1580 °C з витримкою 8 г 2. Відкрита пористість зразків, %, випалених при 30-31 25-26 температурі 1580 °C з витримкою 8 г 3. Стійкість до дії шлакометалевої суміші: 60 6 2 площа проникнення, мм №3 Приклади №4 №5 №6 пропонований пропонований позамежний позамежний 2,0 3,0 1,0 4,0 43 44 36 38 26-26,5 25,5-26 29-29,5 28,5-29 8 11 18 22 ФОРМУЛА ВИНАХОДУ 5 10 Вогнетривка набивна маса, яка містить корунд фракції 3-0,5 мм, тонкозернистий периклаз фракції, меншої від 0,5 мм, тонкомелену суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм, та суху борфосфатну зв'язку, яка відрізняється тим, що як корунд фракції 3-0,5 мм вона містить електроплавлений корунд з вмістом Аl2О3, не меншим від 99 %, та електроплавлений корунд з вмістом Аl2О3, не меншим від 94 %, і ТіО2 у межах 3-4 %, а складові тонкомеленої суміші використовуються у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8, при наступному співвідношенні компонентів, мас. %: електроплавлений корунд з вмістом Аl2О3, не меншим від 99 % 20,0-35,0 електроплавлений корунд з вмістом Аl2О3, не меншим від 94 % і ТіО2 у межах 3-4 % 40,0-50,0 тонкозернистий периклаз фракції, меншої від 0,5 мм 4,0-6,0 тонкомелена суміш глинозему, кварцовмісної добавки та периклазу з розміром частинок, меншим від 63 мкм у співвідношенні від 1,3:0,3:0,4 до 1,1:0,1:0,8 18,0-22,0 суха борфосфатна зв'язка 2,0-3,0. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C04B 35/66, C04B 35/44, C04B 35/101, C04B 28/34

Мітки: вогнетривка, набивна, маса

Код посилання

<a href="https://ua.patents.su/5-108220-vognetrivka-nabivna-masa.html" target="_blank" rel="follow" title="База патентів України">Вогнетривка набивна маса</a>

Попередній патент: Протипаразитарні дигідроазолові сполуки та композиція, яка їх містить (варіанти)

Наступний патент: Похідні тіофен-2-карбонової кислоти як інгібітори вірусів flaviviridae

Випадковий патент: Спосіб гідротермального рідиннофазового спікання керамічних матеріалів та отримані у такий спосіб продукти