Спосіб термічної обробки двошарових виливків з високолегованого чавуну

Номер патенту: 111291

Опубліковано: 11.04.2016

Автори: Коваль Микола Петрович, Балаклієць Ігор Альбінович, Бровко Андрій Олександрович, Гапон Ілля Олександрович, Завгородній Костянтин Олександрович

Формула / Реферат

Спосіб термічної обробки двошарових виливків з високолегованого чавуну з вмістом хрому 16-18 мас. %, що включає нагрівання під аустенітизацію, охолодження на повітрі, та подальший відпуск, який відрізняється тим, що нагрівання під аустенітизацію проводять до температури 950-1000 °С зі швидкістю 20-30 °С/год., витримку при зазначеній температурі 2-5 год., з подальшим охолодженням виливків на повітрі за допомогою вентиляторів зі швидкістю 200-250 °С/год. до температури 500±20 °С і 100-200 °С/год. у температурному інтервалі 500-100 °С, після чого проводять двоступінчастий відпуск, в ході якого на кожному ступені здійснюють нагрівання виливків зі швидкістю 20-25 °С/год. без технологічних витримок до температури 520-540 °С, при якій проводять основну витримку тривалістю 6-10 год., після чого виливки охолоджують зі швидкістю 10-20 °С/год. до температури 190-200 °С після першого циклу відпуску і до 70 °С після другого.

Текст

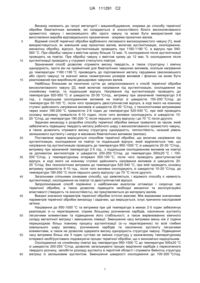

Реферат: Винахід належить до галузі металургії та машинобудування, а саме - до способу термічної обробки двошарових виливків з високолегованого чавуну. Спосіб термічної обробки двошарових виливків з високолегованого чавуну з вмістом хрому 16-18 мас. % включає нагрівання під аустенітизацію, охолодження на спокійному повітрі, та подальший відпуск, UA 111291 C2 (12) UA 111291 C2 причому нагрівання під аустенітизацію проводять до температури 950-1000 °С зі швидкістю 2030 °С/год., витримку при зазначеній температурі 2-5 год., з подальшим охолодженням виливків на повітрі за допомогою вентиляторів зі швидкістю 200-250 °С/год. до температури 500±20 °С і 100-200 °С/год. у температурному інтервалі 500-100 °С, після чого проводять двоступінчастий відпуск, в ході якого на кожному ступені здійснюють нагрівання виливків зі швидкістю 20-25 °С/год. без технологічних витримок до температури 520-540 °С, при якій проводять основну витримку тривалістю 6-10 год., після чого виливки охолоджують зі швидкістю 10-20 °С/год. до температури 190-200 °С після першого циклу відпуску і до 70 °С після другого. Винахід забезпечує підвищення структурної однорідності, теплостійкості, зниження рівня залишкового аустеніту (2-4 %) і напруг в масивних біметалічних виливках (валках) при отриманні високої твердості (78-84 HSd) робочого шару з високолегованого хромистого чавуну та скорочення тривалості термічної обробки. UA 111291 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії і машинобудування, зокрема до способу термічної обробки біметалічних виливків, які складаються зі зносостійкого білого високолегованого хромистого чавуну і високоміцного або сірого чавуну та може бути використаний при виготовленні виробів відповідального призначення - зокрема прокатних валків. Відомий спосіб термічної обробки відбіленого легованого високохромистого чавуну [1], який використовується, як зовнішній шар прокатних валків, включає аустенітизацію, охолодження, механічну обробку, відпуск. Аустенітизацію проводять при 1160-1190 °C, а відпуск при 540560 °C. При обробці чавуни з вмістом хрому більше 12 мас. % охолодження після аустенітизації проводять на повітрі. При обробці чавуну з вмістом хрому до 12 мас. % охолодження після аустенітизації проводять у струмені стиснутого повітря. Зазначений спосіб дозволяє отримати високу твердість, а також структурну і хімічну однорідність, проте він не прийнятний для біметалічних чавунних виливків, оскільки нагрівання до температури 1160-1190 °C призводить до підплавлення металу серцевини (високоміцного або сірого чавуну) та значної зміни геометричних розмірів виливків і фізично не може бути реалізований при виробництві двошарових чавунних валків. Найбільш близьким за технічною суттю до запропонованого є спосіб термічної обробки високолегованого чавуну [2], який включає нагрівання під аустенітизацію, охолодження на спокійному повітрі, та подальший відпуск. Нагрівання під аустенітизацію проводять до температури 920-950 °C зі швидкістю 20-30 °C/год., витримку при зазначеній температурі 3-6 год., з подальшим охолодженням виливків на повітрі зі швидкістю 150-200 °C/год. до температури 50-100 °C, після чого проводять двоступінчастий відпуск, в ході якого на кожному ступені здійснюють нагрівання виливків зі швидкістю 20-30 °C/год. з технологічними витримками через кожні 180-200 °C тривалістю 2-8 годин до температури 520-540 °C, при якій проводять основну витримку тривалістю 6-10 годин, після чого виливки охолоджують зі швидкістю 1020 °C/год. до температури 190-200 °C після першого циклу відпуску і до 70 °C після другого. Задачею винаходу є розробка способу термічної обробки менше тривалого за часом, який забезпечить підвищену твердість металу робочого шару з високолегованого хромистого чавуну, а також дозволить отримати високу структурну однорідність, теплостійкість, низький рівень залишкового аустеніту і напруг в масивних біметалічних виливках (валках). Поставлена задача вирішується способом термічної обробки, що включає нагрівання під аустенітизацію, охолодження на повітрі та подальший відпуск, який відрізняється тим, що нагрівання під аустенітизацію проводять до температури 950-1000 °C зі швидкістю 20-30 °C/год., витримку при зазначеній температурі 2-5 год., з подальшим охолодженням виливків на повітрі за допомогою вентиляторів зі швидкістю 200-250 °C/год. до температури 500±20 °C і 100200 °C/год. у температурному інтервалі 500-100 °C, після чого проводять двоступінчастий відпуск, в ході якого на кожному ступені здійснюють нагрівання виливків зі швидкістю 2025 °C/год. без технологічних витримок до температури 520-540 °C, при якій проводять основну витримку тривалістю 6-10 год., після чого виливки охолоджують зі швидкістю 10-20 °C/год. до температури 190-200 °C після першого циклу відпуску і до 70 °C після другого. Загальними спільними ознаками способу, що заявляється, і відомого способу є наявність аустенітизації, охолодження на повітрі та двоступінчастий відпуск. Запропонований спосіб порівняно з найближчим аналогом оптимізує і скорочує час термічної обробки, а також дозволяє підвищити необхідні механічні та експлуатаційні властивості (твердість та зносостійкість), які пред'являються до матеріалу валків. Вказані значення параметрів термічної обробки істотно важливі. Між вказаними значеннями параметрів термічної обробки винаходу і задачею, що вирішується, існує причинно-наслідковий зв'язок. Нагрівання до 950-1000 °C та витримка при цій температурі в межах 2-5 годин забезпечує реалізацію αγ перетворення, сприяє більшому розчиненню карбідів, насиченню аустеніту легуючими елементами та підвищенню його стабільності, а також вирівнюванню хімічного складу металічної матриці і зменшенню ліквації. Зменшення часу витримки менш ніж 2 години перешкоджає більш повному процесу аустенітизації (αγ перетворенню) по всій глибині зовнішнього шару виливку, розчиненню карбідів та насиченню аустеніту легуючими елементами, а також не дозволяє одержати високу однорідність структури чавуну. Підвищення часу витримки більш ніж 5 годин суттєво не змінює структуру у зазначеному температурному інтервалі необґрунтовано подовжуючи процес термічної обробки, що є економічно недоцільним. Охолодження на спокійному повітрі від температури 950-1000 °C до температури 500±20 °C зі швидкістю 200-250 °C/год. дозволяє загальмувати процес виділення карбідів з пересиченого твердого розчину, запобігти розпаду аустеніту в перлітній області і отримати бейнітну структуру матриці із залишковим аустенітом. Зменшення швидкості охолодження до 100-200 °C/год. 1 UA 111291 C2 5 10 15 20 25 30 35 40 45 нижче 500 °C особливо в інтервалі бейнітного перетворення (360-300 °C) призводить до формування більш однорідної структури тонко диференційованого бейніту і дисперсних надлишкових карбідів та зменшенню кількості залишкового аустеніту. Крім того, зменшення швидкості охолодження нижче 500 °C, де аустеніт знаходиться в достатньо стабільному стані, запобігає виникненню значних термічних та внутрішніх напруг в масивних біметалічних виливках (прокатних валках). Зменшення швидкості нагрівання виливків при термічній обробці на 5 °C/год. дозволяє відмовитися від технологічних витримок в ході нагрівання через кожні 180-200 °C тривалістю 2-8 годин, які існували з метою запобігання виникненню термічних напруг внаслідок різниці між коефіцієнтами термічного розширення сплаву серцевини і робочого шару виливка та температурного градієнту по перетину крупно габаритних масивних виливків. Це дозволило скоротити час термічної обробки виливків на 8-12 годин. Двоступінчастий відпуск в температурному інтервалі 520-540 °C проводять з метою зменшення кількості залишкового аустеніту та зниження рівня внутрішніх напруг, а також підвищення твердості металу зовнішнього шару валків, що пов'язано з процесом вторинного твердіння сплаву за рахунок утворення дисперсних спеціальних карбідів в процесі розпаду пересиченого твердого розчину α- і γ-фаз. Двоступінчастий відпуск сприяє повнішій реалізації процесу вторинного твердіння, розпаду аустеніту і зниженню рівня внутрішніх напруг в порівнянні з одноступінчатим, при однаковій сумарній тривалості витримки виливків при вказаній температурі в ході термічної обробки. Тривалість основних витримок виливків 6-10 годин при 520-540 °C обумовлена протіканням дифузійних процесів і визначена емпірично залежно від початкової твердості і кількості залишкового аустеніту в чавуні. Охолодження виливків після відпуску зі швидкістю 10-20 °C/год. запобігає появі напруг у валках, що вже відпущені. Охолодження виливків зі швидкістю нижче вказаної призводить до недоцільного збільшення циклу термічної обробки; збільшення швидкості охолодження вище 20 °C/год. сприяє повторному виникненню внутрішніх напруг в масивних біметалічних виливках. Приклад. Термічну обробку запропонованим способом проводили для біметалічних виливків з високолегованого хромистого чавуну з твердістю металу робочого шару в литому стані 74-76 HSd наступного хімічного складу, мас. %: С 2,6-2,9 Si 0,6-0,8 Мn 0,8-1,2 Сr 16,0-18,0 Ni 0,8-1,4 Мо 1,2-1,5 V 0,3-0,5. Біметалічні виливки масою 10-16 тонн із зовнішнім шаром вказаного вище хімічного складу нагрівали до температури 1000 °C зі швидкістю 20 °C/год., витримували при зазначеній температурі 5 год., після чого виливки рівномірно охолоджували на повітрі за допомогою вентиляторів зі швидкістю 220 °C/год. до температури 480 °C, далі із середньою швидкістю 120 °C до 100 °C. Після охолодження зазначеним способом виливки нагрівали зі швидкістю 20 °C/год. без технологічних витримок і витримували при 540 °C 10 годин, після чого виливки охолоджували зі швидкістю 15 °C/год. до 200 °C, робили технологічну витримку протягом 8 годин і починали повторне нагрівання для реалізації наступного циклу відпуску із зазначеними вище параметрами процесу. Охолоджування виливків після другого циклу відпуску проводили зі швидкістю 15 °C/год. до 70 °C. Термооброблені виливки діставали з печі при 70 °C і охолоджували на спокійному повітрі. Твердість виливків після термічної обробки склала 79-82 HSd, кількість залишкового аустеніту знизилася з 26-38 мас. % до 2-3 мас. %, рівень залишкової напруги зменшився в 1,5-1,8 рази. Цикл термічної обробки виливків скоротився на 10 годин у порівнянні з попереднім режимом термічної обробки. Порівняння параметрів термічної обробки і властивостей виливків між існуючим та запропонованим способом представлено в таблиці. 2 UA 111291 C2 Таблиця Відомий спосіб Швидкість Температу Загальна Загальна Спосіб Швидкість Швидкість охолоджен № ра Температу тривалість тривалість Твердіст охолоджен охолоджен нагріву під ня після п/п аустенітиза ра відпуску витримок, обробки, ь, HSd ня ня°С/год. відпуск°С/год. відпуску°С/ ції год. год. год. 1 920 540 2 950 525 спокійне повітря спокійне повітря 170 25 38-53 15 164-180 76 185 25 38-53 15 163-178 77-78 Запропонований спосіб 1 10 15 540 2 5 970 1000 530 обдув повітрям обдув повітрям 210 20 33-35 15 161-163 80 230 20 33-35 15 161-163 82 Слід зазначити, що максимум вторинної твердості матеріалу робочого шару валків при проведені відпуску суттєво не залежить від швидкості охолодження і для отримання підвищеної твердості температура відпуску має складати 520-530 °C. Температура відпуску 530-540 °C дозволяє суттєво знизити рівень внутрішніх напруг і підвищити теплостійкість практично без зменшення твердості масивних виливків. На основі аналізу експлуатаційних даних зі станів гарячої прокатки для валків з масою до 5-10 тонн рекомендовано відпуск при 520-530 °C; для виливків з масою більше за 10 тонн рекомендована температура відпуску складає 530-550 °C. Запропонований спосіб термічної обробки у порівнянні з найближчим аналогом дозволяє оптимізувати процес термічної обробки і отримати економію у часі до 9 %, а також підвищити твердість та зносостійкість робочого шару валків на 6-8 %. Джерела інформації: 1. Вішнякова О.М., Скобло Т.С. та ін. Авторське свідоцтво СРСР № 1214769, C21D5/04, опубл. 20.02.1986 у бюл. № 8. 2. Філіппов В.С., Бровко А.О. та ін. Патент на винахід UA 103730 С2 опубл. C21D 5/00, C21D 1/78, C21D 9/38 11.11.2013 Бюл. № 21. ФОРМУЛА ВИНАХОДУ 20 25 30 Спосіб термічної обробки двошарових виливків з високолегованого чавуну з вмістом хрому 1618 мас. %, що включає нагрівання під аустенітизацію, охолодження на повітрі, та подальший відпуск, який відрізняється тим, що нагрівання під аустенітизацію проводять до температури 950-1000 °С зі швидкістю 20-30 °С/год., витримку при зазначеній температурі 2-5 год., з подальшим охолодженням виливків на повітрі за допомогою вентиляторів зі швидкістю 200-250 °С/год. до температури 500±20 °С і 100-200 °С/год. у температурному інтервалі 500-100 °С, після чого проводять двоступінчастий відпуск, в ході якого на кожному ступені здійснюють нагрівання виливків зі швидкістю 20-25 °С/год. без технологічних витримок до температури 520540 °С, при якій проводять основну витримку тривалістю 6-10 год., після чого виливки охолоджують зі швидкістю 10-20 °С/год. до температури 190-200 °С після першого циклу відпуску і до 70 °С після другого. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of bilayer castings from highly alloyed cast iron

Автори англійськоюBalakliiets Ihor Albinovych, Brovko Andrii Oleksandrovych, Koval Mykola Petrovych, Zavhorodnii Kostiantyn Oleksandrovych, Hapon Illia Oleksandrovych

Назва патенту російськоюСпособ термической обработки двухслойных отливок из высоколегированного чугуна

Автори російськоюБалаклиец Игорь Альбинович, Бровко Андрей Александрович, Коваль Николай Петрович, Завгородний Константин Александрович, Гапон Илья Александрович

МПК / Мітки

МПК: C21D 1/78, C21D 5/00, C21D 5/04, C21D 9/38

Мітки: спосіб, термічної, обробки, високолегованого, чавуну, виливків, двошарових

Код посилання

<a href="https://ua.patents.su/5-111291-sposib-termichno-obrobki-dvosharovikh-vilivkiv-z-visokolegovanogo-chavunu.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки двошарових виливків з високолегованого чавуну</a>

Попередній патент: Активний трифазний випрямляч

Наступний патент: Збагачений пшеничний булочний виріб

Випадковий патент: Аналоговий інтерфейс для дистанційних вимірювань з допомогою резистивних тензодатчиків