Високотемпературний композиційний матеріал на основі бориду цирконію

Номер патенту: 111831

Опубліковано: 25.11.2016

Автори: Коротєєв Олександр Васильович, Субботін Володимир Іванович, Дубовик Тетяна Василівна, Винокуров Володимир Борисович, Зубарєв Олексій Олексійович, Мєлах Людмила Михайлівна, Григор'єв Олег Миколайович

Формула / Реферат

Високотемпературний композиційний матеріал на основі бориду цирконію, що містить борид цирконію ZrB2, який відрізняється тим, що додатково містить силіцид вольфраму WSi2 і борид вольфраму W2B5 при такому співвідношенні компонентів, об. %:

силіцид вольфраму WSi2

2-3

борид вольфраму W2B5

3-4

борид цирконію ZrB2

решта.

Текст

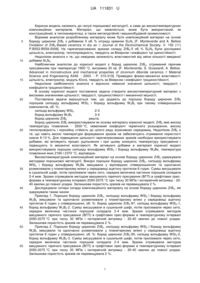

Реферат: Високотемпературний композиційний матеріал на основі бориду цирконію містить борид цирконію ZrB2. Додатково містить силіцид вольфраму WSi2 і борид вольфраму W 2B5. UA 111831 U (12) UA 111831 U UA 111831 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме до високотемпературних композиційних матеріалів. Матеріал, що заявляється, може бути використаний, як конструкційний, в теплоенергетиці, а також металургійній і машинобудівній промисловості. Відомим аналогом розробленому матеріалу може бути композиційний матеріал на основі бориду цирконію ZrB2 з добавкою 5 об. % нітриду кремнію Si3N4 [F. Monteverde and A. Bellosi Oxidation of ZrB2-Based ceramics in dry air // Journal of the Ekctrochamical Society. V. 150 (11) P.B552-B559-2009]. Ha гарячепресованих зразках складу ZrB2-5 об. % Si3N4 були досліджені щільність, електроопір, теплопровідність, твердість за Вікерсом і коефіцієнт трі щиностійкості. Недоліком аналога є те, що невідома залежність властивостей від зміни кількості введеної добавки Si3N4. Найближчим аналогом до корисної моделі є борид цирконію ZrB2, отриманий гарячим пресуванням при температурі 1900 °C, витримка 30 хв. [F. Monteverde, S. Guissiardi, A. Bellosi. Advanced in microstructure and mechanical properties of zirconium diboride ceramics // Material Science and Kngeneering A346. - 2003. - P. 310-319]. Приведені фізико-механічні властивості: щільність, електроопір, модуль Юнга, твердість за Вікерсом і коефіцієнт тріщиностійкості. Недоліком найближчого аналога є відносно невисокі значення щільності, твердості і коефіцієнта тріщиностійкості. В основу корисної моделі поставлена задача створити високотемпературний матеріал з високими значеннями щільності, твердості, тріщиностійкості і механічної міцності. Поставлена задача вирішується тим, що додають до порошку бориду цирконію ZrB2 порошків силіциду вольфраму WSi2 і бориду вольфраму W 2B5 при такому співвідношенні компонентів, об. %: силіцид вольфраму WSi2 2-3 борид вольфраму W 2B5 3-4 борид цирконію ZrB2 решта. Борид цирконію ZrB2 використовували як основу матеріалу корисної моделі; ZrB2 має високу температуру плавлення - 3200 °C, невеликий коефіцієнт термічного розширення, високу теплопровідність і корозійну стійкість до цілого ряду агресивних середовищ. Недоліком ZrB2 є те, що навіть високі температури формування зразків не забезпечують отримання пористості нижче 8-13 %. Для підвищення щільності гарячепресованих зразків необхідно використовувати добавки, які активують процес ущільнення і при цьому знижують температуру пресування і підвищують їх механічні властивості. Як активуючі добавки в матеріалі корисної моделі використовували порошки силіциду вольфраму WSi2 і бориду вольфраму W 2Bs, температура плавлення яких 2160 і 2370 °C, відповідно. Високотемпературний композиційний матеріал на основі бориду цирконію ZrB2 одержували методами порошкової металургії. Вихідні порошки бориду цирконію ZrB2, силіциду вольфраму WSi2 і бориду вольфраму W 2Bs змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин. Суміш висушували в сушильній шафі, потім просіювали через сито, середня величина частинок порошків складала 2-4 мкм. Зразки отримували методом вакуумного гарячого пресування (ВГП) в графітових пресформах в температурному інтервалі 2050-2075 °C при тиску 30 МПа і ізотермічній витримці - 2040 хвилин до повної усадки. Залишкова пористість зразків не перевищувала 2 %. Досліджували чотири склади композиційного матеріалу на основі бориду цирконію ZrB2, які одержували таким чином: Приклад 1. Порошки бориду цирконію ZrB2, силіциду вольфраму WSi2 і бориду вольфраму W 2B5 змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, об. %: борид цирконію ZrB2-97, силіцид вольфраму WSi2-1, борид вольфраму W 2B5-2. Суміш висушували в сушильній шафі, потім просіювали через сито, середня величина частинок порошків складала 2-4 мкм. Зразки отримували методом вакуумного гарячого пресування (ВГП) в графітових прес-формах в температурному інтервалі 2050-2075 °C при тиску 30 МПа і ізотермічній витримці - 20-40 хвилин до повної усадки. Залишкова пористість зразків не перевищувала 2 %. Приклад 2. Порошки бориду цирконію ZrB2, силіциду вольфраму WSi2 і бориду вольфраму W 2B5 змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, об. %: борид цирконію ZrB2-95, силіцид вольфраму WSi2-2, борид вольфраму W 2B5-3. Суміш висушували в сушильній шафі, потім просіювали через сито, середня величина частинок порошків складала 2-4 мкм. Зразки отримували методом вакуумного гарячого пресування (ВГП) в графітових прес-формах в температурному інтервалі 2050-2075 °C при тиску 30 МПа і ізотермічній витримці - 20-40 хвилин до повної усадки. Залишкова пористість зразків не перевищувала 2 %. 1 UA 111831 U 5 10 15 20 25 30 35 40 45 50 Приклад 3. Порошки бориду цирконію ZrB2, силіциду вольфраму WSi2 і бориду вольфраму W 2B5 змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, об. %: борид цирконію ZrB2-93, силіцид вольфраму WSi2-3, борид вольфраму W 2B5-4. Суміш висушували в сушильній шафі, потім просіювали через сито, середня величина частинок порошків складала 2-4 мкм. Зразки отримували методом вакуумного гарячого пресування (ВГП) в графітових прес-формах в температурному інтервалі 2050-2075 °C при тиску 30 ΜПа і ізотермічній витримці - 20-40 хвилин до повної усадки. Залишкова пористість зразків не перевищувала 2 %. Приклад 4. Порошки бориду цирконію ZrB2, силіциду вольфраму WSi2 і бориду вольфраму W 2B5 змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, об. %: борид цирконію ZrB2-91, силіцид вольфраму WSi2-4, борид вольфраму W 2B5-5. Суміш висушували в сушильній шафі, потім просіювали через сито, середня величина частинок порошків складала 2-4 мкм. Зразки отримували методом вакуумного гарячого пресування (ВГП) в графітових прес-формах в температурному інтервалі 2050-2075 °C при тиску 30 МПа і ізотермічній витримці - 20-40 хвилин до повної усадки. Залишкова пористість зразків не перевищувала 2 %. На механічно оброблених шліфуванням і поліруванням гарячепресованих зразках Ø8×10 мм визначали структурні особливості і фізико-механічні характеристики. Щільність вимірювали гідростатичним зважуванням. Структуру і фазовий склад досліджували методами рентгенівської дифрактометрії, растрової електронної і оптичної мікроскопії (РЕМ, ОМ). Обробку дифракційних кривих здійснювали за допомогою програми New Profile. Рентгенофазовий аналіз гарячепресованих зразків композиційного матеріалу на основі ZrB2 показує, що в результаті зернограничних фазових перетворень при високій температурі відбуваються суттєві зміни фазового складу. Зміщення ліній фази ZrB2 вказує на утворення твердих розчинів на його основі. Відсутність чітких ліній компонентів WSi2 і W 2B5, а також поява нової фази бориду вольфраму WB зі зміщеними лініями також свідчить про утворення нових твердих розчинів на основі вольфрамвмісних сполук. Цей процес супроводжується активною усадкою, яка забезпечує підвищення щільності і механічної міцності матеріалу (пористість не перевищує 2 %). Способом індентування на зразках, отриманих ВГП, визначали твердість (HV), тріщиностійкість (К1С), контактну міцність на розтяг (σf) і стиск (σs), а також мікроструктурну міцність (S) матеріалу за методиками: (Галанов Б.Α., Григорьев О.Н., Трунова Ε.Г. Статистические характеристики контактной прочности керамики // Электронная микроскопия и прочность материалов. - К., 2001. - С. 125-135; Григорьев О.Н., Галанов Б.Α., Котенко В.Α., Иванов С.М., Ковальчук В.В., Лажевский В.А. Контактная прочность и трещиностойкость хрупких материалов. // Металлофизика и новейшие технологии - 2005. - №8. - С. 1001-1018; Галанов Б.А., Григорьев О.Н. Аналитическая модель индентирования хрупких материалов // Электронная микроскопия и прочность материалов. - К., 2006. - С. 4-42). В з'вязку з необхідністю порівняння властивостей матеріалу найближчого аналога з корисною моделлю, за значеннями контактної міцності на розтяг і стиск, а також мікроструктурну міцність методом гарячого пресування були отримані зразки за режимом, вказаним у найближчому аналогу. Дані по фізико-механічних властивостях матеріалу, який заявляється, і прототипу наведені в таблиці. Отримані в таблиці дані свідчать про те, що матеріал корисної моделі має більш високі значення щільності, контактної міцності на стиск, твердості і тріщиностійкості в порівнянні із матеріалом прототипу. При цьому контактна міцність на розтяг і мікроструктурна міцність знаходяться на приблизно однаковому рівні. Найбільш ефективні властивості матеріалу, який заявляється, як корисна модель, виявляються в складах № 2 і 3 при такому співвідношенні компонентів, об. %: борид цирконію ZrB2-93-95, силіцид вольфраму WSi2-2-3 і борид вольфраму W 2B5-3-4. 2 UA 111831 U Таблиця Склад та фізико-механічні властивості високотемпературного композиційного матеріалу на основі бориду цирконію в порівнянні з матеріалом прототипу Склад матеріалу, об% Міцність, МПа Міцність №№ Твердість, Тріщиностійкість, Мікроструктурна, Розтягу, на стиск, 1/2 складів ZrB2 WSi2 HV, ГПа К1C, МПа*м W 2B5 σs, ГПа S σf 1 97 1 2 180 168 2,35 15,04 2,44 2 95 2 3 201 186 2,92 17,30 2,59 3 93 3 4 189 175 2,40 15,25 2,57 4 91 4 5 178 163 2,09 13,02 2,41 100 5 187 174 1,39 8,7 2,35 Сукупність отриманих даних показує що високотемпературний композиційний матеріал може бути використаний, як конструкційний, в теплоенергетиці, металургійній і машинобудівній промисловості для виготовлення човників установки для вакуумної металізації напиленням, чохлів термопар для вимірювання температури розплавлених сталей, чавунів, кольорових металів та їх сплавів, тиглів для прецезійної плавки тощо. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Високотемпературний композиційний матеріал на основі бориду цирконію, що містить борид цирконію ZrB2, який відрізняється тим, що додатково містить силіцид вольфраму WSi2 і борид вольфраму W 2B5, при такому співвідношенні компонентів, об. %: силіцид вольфраму WSi2 2-3 борид вольфраму W 2B5 3-4 борид цирконію ZrB2 решта. 15 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22F 3/15, C22C 29/14, C22C 16/00

Мітки: цирконію, високотемпературний, матеріал, бориду, композиційний, основі

Код посилання

<a href="https://ua.patents.su/5-111831-visokotemperaturnijj-kompozicijjnijj-material-na-osnovi-boridu-cirkoniyu.html" target="_blank" rel="follow" title="База патентів України">Високотемпературний композиційний матеріал на основі бориду цирконію</a>

Попередній патент: Безцементний ендопротез кульшового суглоба з покриттям

Наступний патент: Спосіб моделювання оксидативного стресу у щурів

Випадковий патент: Імітатор електродотримача дугового тренажера зварювальника