Спосіб обробки скла

Номер патенту: 112084

Опубліковано: 12.12.2016

Автори: Ясінський Денис Станіславович, Канашевич Георгій Вікторович, Клочанка Назар Володимирович, Голуб Микола Васильович

Формула / Реферат

Спосіб обробки скла, що включає нагрівання скла до температур (Tg-400)…(Tg-80) °С і оброблюють електронним променем при питомій потужності 101-0,5·102 Вт/см2 і при швидкості 0,1-5 см/с, який відрізняється тим, що для розширення технологічних можливостей електронно-променевої обробки та застосування її при підготовці поверхні оптичного скла для металізації, приповерхневий дефектний шар попередньо обробляють стрічковим електронним потоком у вакуумі з залишковим тиском не більшим за 10-4 Па, після цього скло витримують протягом 10-30 хвилин при температурі Tg-80 °С і охолоджують протягом 50 хвилин.

Текст

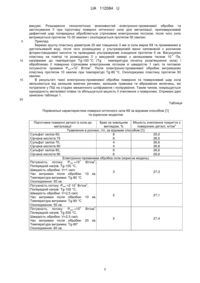

Реферат: Спосіб обробки скла включає нагрівання скла і обробку електронним променем. Приповерхневий дефектний шар попередньо обробляють стрічковим електронним потоком, після цього скло витримують і охолоджують. UA 112084 U (12) UA 112084 U UA 112084 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області обробки оптичних деталей, зокрема підготовки поверхні оптичного скла до вакуумного напилення металевих плівок і може бути використана в скляній, оптичній промисловості, приладобудуванні, мікроелектроніці, інтегральній оптиці. Відомий спосіб підготовки поверхні оптичного скла до вакуумного напилення металевих плівок, що включає знежирення деталей з ультразвуком при кімнатній температурі протягом 1015 хвилин в розчині, що містить г/л: марганцевокислий калій 2,0-10; їдкий натр 20-50, і кислотну обробку деталей, протягом 5-7 хв у водному розчині залізного купоросу 60-80 г/л, підкисленого сірчаною кислотою до рН 3. Покращення якості металевого покриття забезпечується повним видаленням органічних і неорганічних забруднень без корозії оптичної поверхні [1]. Недоліком даного способу є те, що він не враховує стану та впливу приповерхневого дефектного шару на якість металевого покриття, що наноситься у вакуумі. Приповерхневий дефектний шар утворюється на стадіях шліфування та полірування поверхні скла абразивом, залягає на глибину до 1,5 мкм та завжди заповнений продуктами гідролізу і мікроуламками абразиву [2]. Такий дефектний шар є хімічно неоднорідним. Хімічна неоднорідність дефектного шару змінює поверхневу енергію поверхні скла, що може негативно впливати на однорідність та адгезійну міцність металевого покриття, яке формується при нанесенні у вакуумі. Найближчим аналогом є спосіб, обробки поверхні і приповерхневого шару оптичного скла стрічковим електронним потоком, який полягає у розміщенні скла у вакуумі не більшому за 5·10 4 Па, нагріванні його до температури (Tg-400)…(Tg-80)°С та витримці 5-20 хвилин і обробці 1 2 2 стрічковим електронним променем при питомій потужності (10 -0,5·10 ) Вт/см і швидкості 0,1…5 см/с. За цим способом стрічковий електронний потік діє вибірково, тобто лише на дефектний шар. Термоелектричний вплив електронного потоку ініціює дисоціацію хімічних речовин та продуктів гідролізу, які заповнюють цей дефектний шар та перерозподіл їх в межах дефектного шару, а також очищення приповерхневого дефектного шару від залишків мікроуламків абразиву. Цим пояснюється підвищення світлопропускання оптичного скла після електронно-променевої обробки [3]. Недоліком даного способу є те, що окрім покращення хімічної однорідності дефектного шару оптичного скла електронно-променевою обробкою в дефектний шар вносяться термонапруження, які теж можуть негативно впливати на однорідність та адгезійну міцність металевого покриття. Задачею корисної моделі є розширення технологічних можливостей електронно-променевої обробки та застосування її для підготовки поверхні оптичного скла для металізації. Поставлена задача вирішується тим, що спосіб обробки скла включає нагрівання скла до температур (Tg-400)…(Tg-80)°С і оброблюють електронним променем при питомій потужності 1 2 2 10 -0,5·10 Вт/см і при швидкості 0,1-5 см/с, згідно з корисною моделлю, для розширення технологічних можливостей електронно-променевої обробки та застосування її при підготовці поверхні оптичного скла для металізації, приповерхневий дефектний шар попередньо -4 обробляють стрічковим електронним потоком у вакуумі з залишковим тиском не більшим за 10 Па, після цього скло витримують протягом 10-30 хвилин при температурі Tg-80 °C і охолоджують протягом 50 хвилин. Поверхня оптичного скла після будь-якого очищення у миючих, травлячих та інших розчинах, з використанням чи без використання УЗ обробки, перед металізацією нагрівається -4 до температур (Tg-400)…(Tg-80)°С у вакуумі з залишковим тиском не більшим за 10 Па, витримується на протязі 5-20 хвилин, обробляється стрічковим електронним потоком питомої 1 2 2 потужності Рпит=10 -0,5·10 Вт/см і швидкістю 0,1…5 см/с, після чого витримується протягом 1030 хвилин при температурі Tg-80 °C та охолоджується протягом 50 хвилин. 1 2 2 При такій обробці силікатного оптичного скла: 1) питома потужність Р пит.=10 -0,5·10 Вт/см і швидкістю 0,1…5 см/с забезпечує вплив електронного потоку лише на приповерхневий дефектний шар з речовинами, якими він заповнений; 2) продукти співполірування (речовини, які + + + + заповнюють дефектний шар: Н , Н2O, Н3O, Н3O , SiOH, HOSi, Na, K, Na , K NaOH, KОН, Si-O", (Si-O-Si)m, (Si-O-Si)m - уламки скла) дисоціюють на слабкозв'язані хімічні елементи та сполуки: + Н2, N , O2, С, СO2, N2, Н2O та інші і десорбують у вакуум, а структура дефектного шару перебудовується; 3) витримка при температурах Tg-80 °C, Tg-90 °C, Tg-100 °C протягом 10-30 хвилин та заключне охолодження скла протягом 50 хвилин, забезпечує енергетичну рівновагу речовин, які залишились у дефектному шарі та рівномірне розподілення допустимих термонапружень, внесених у дефектний шар перебудовою структури. Покращена хімічна однорідність речовин у приповерхневому дефектному шарі, в результаті його електронно-променевої обробки, та витримка і подальше охолодження скла після електронно-променевої обробки призводять до зменшення напружень у поверхні скла, що забезпечує покращення однорідності та адгезійної міцності при нанесенні металевих покриттів у 1 UA 112084 U 5 10 15 вакуумі. Розширення технологічних можливостей електронно-променевої обробки та застосування її при підготовці поверхні оптичного скла для металізації, приповерхневий дефектний шар попередньо обробляється стрічковим електронним потоком, після чого скло витримується протягом 10-30 хвилин і охолоджується протягом 50 хвилин. Приклад. Беремо круглу пластину діаметром 20 мм товщиною 3 мм зі скла марки К8 та промиваємо в дистильованій воді, після чого розміщуємо у ультразвуковій ванні наповненій з розчином фтористоводневої кислоти та проводимо ультразвукове очищення протягом 5 хв. Висушуємо -4 пластину на повітрі та розміщуємо її у вакуумній камері з залишковим тиском 10 Па, нагріваємо до температури Tg-100 °C (Tg - температура початку розм'якшення скла) і обробляємо її поверхню стрічковим електронним потоком зі швидкістю 1 см/с та питомою 1 2 потужністю променя Рпит=10 Вт/см . Після електронно-променевої обробки витримуємо пластину протягом 10 хвилин при температурі Tg-80 °C. Охолоджуємо пластину протягом 50 хвилин. В результаті такої електронно-променевої обробки поверхня та поверхневий шар скла звільняються від залишків миючих речовин, залишків травника та абразивних включень, які потрапили у ПШ на стадіях механічного шліфування і полірування. Таким чином, покращується однорідність металевої плівки та збільшується міцність її зчеплення з поверхнею. Отримані дані занесено таблицю 1. 20 Таблиця Порівняльні характеристики поверхні оптичного скла К8 за відомим способом [1] та корисною моделлю Підготовка поверхні деталі із скла до Брак за зовнішнім Міцність зчеплення покриття з 2 металізації виглядом, % поверхнею деталі, кг/см Травлення в розчині, г/л, за відомим способом [1] Сульфат заліза 60, 8 25,0 Сірчана кислота 75 6 26,5 Сульфат заліза 70, 4 26,6 Сірчана кислота 80 4 26,8 Сульфат заліза 80, 6 26,6 Сірчана кислота 90 6 26,6 Електронно-променева обробка скла (корисна модель) 1 2 Потужність потоку: Рпит.=10 Вт/см , Попередній нагрів: Tg-100 °C, Швидкість обробки: V=1 см/с 3 27,3 Час витримки після обробки: 10 хв. Температура витримки: Tg-80 °C Охолодження: 50 хв. 1 2 Потужність потоку: Рпит.=2·10 Вт/см , Попередній нагрів: Tg-100 °C, Швидкість обробки: V=2,5 см/с 2 27,1 Час витримки після обробки: 10 хв. Температура витримки: Tg-90 °C Охолодження: 50 хв. 2 2 Потужність потоку: Рпит.=10 Вт/см , Попередній нагрів: Tg-200 °C, Швидкість обробки: V=2,5 см/с 2 27,4 Час витримки після обробки: 20 хв. Температура витримки: Tg-80° Охолодження: 60 хв. 2 UA 112084 U Продовження таблиці Порівняльні характеристики поверхні оптичного скла К8 за відомим способом [1] та корисною моделлю Підготовка поверхні деталі із скла до металізації 2 2 Потужність потоку: Рпит=10 Вт/см , Попередній нагрів: Tg-150 °C, Швидкість обробки: V=1,5 см/с Час витримки після обробки: 15 хв. Температура витримки: Tg-100° Охолодження: 60 хв. 2 2 Потужність потоку: Рпит=0,5·10 Вт/см , Попередній нагрів: Tg-300 °C, Швидкість обробки: V=5 см/с Час витримки після обробки: 30 хв. Температура витримки: Tg-80° Охолодження: 70 хв. 5 10 15 Брак за зовнішнім виглядом, % Міцність зчеплення покриття з 2 поверхнею деталі, кг/см 1 27,1 1,5 27,2 Корисна модель дозволяє знизити відсоток браку при вакуумному напиленні металевих плівок на поверхню оптичного скла за рахунок покращення хімічної однорідності приповерхневого дефектного шару та рівномірного розподілення допустимих термонапружень у дефектному шарі. Таким чином, дана корисна модель розширює можливості обробки оптичного скла та оптичних деталей, чим забезпечується підвищення якості їх поверхонь для нанесення металевих покриттів у вакуумі. Джерела інформації: 1. А. с. 1488270 СССР, МКИ4 С 03 С15/00. Способ подготовки поверхности оптического стекла /А.П. Жужнева, В.П. Маслов, А.В. Тарадов, А.Н. Старшов, И.В. Калиниченко (СССР). - № 4278563/23-33 заявл. 08.06.87; опубл. 23.06.89, Бюл. № 23. – 1 с. 2. Дудко Г.В. Проблема формирования особочистых и бездефектных поверхностей /Г.В. Дудко, В.Η. Лисоченко //Материалы краткосрочного семинара. Ленинград. - 1985. - С. 13-16. 3. Пат. № 4178 Україна, МПК7 С03В29/00, С03С23/00. Спосіб обробки скла /Г.В. Канашевич. № 2004021258; заявл. 20.02.2004; опубл. 17.01.2005, Бюл. № 1-2 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб обробки скла, що включає нагрівання скла до температур (Tg-400)…(Tg-80) °С і обробку 1 2 2 електронним променем при питомій потужності 10 -0,5·10 Вт/см і при швидкості 0,1-5 см/с, який відрізняється тим, що для розширення технологічних можливостей електроннопроменевої обробки та застосування її при підготовці поверхні оптичного скла для металізації, приповерхневий дефектний шар попередньо обробляють стрічковим електронним потоком у -4 вакуумі з залишковим тиском не більшим за 10 Па, після цього скло витримують протягом 1030 хвилин при температурі Tg-80 °С і охолоджують протягом 50 хвилин. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C03B 29/00, C03B 33/00, C03B 23/00

Код посилання

<a href="https://ua.patents.su/5-112084-sposib-obrobki-skla.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки скла</a>

Попередній патент: Адсорбційний холодильник

Наступний патент: Універсальний деревопаливний двоконтурний водогрійний котел з керованим тепловим потоком та автоматичною подачею дров у камеру згоряння

Випадковий патент: Спосіб підземної газифікації вугілля для почергового отримання метану та синтез-газу